预加热振动焊接方法在乙烯裂解炉PQE裂纹修复中的应用

2022-03-07樊亚军梁宗忠

樊亚军,梁宗忠

(中国石油兰州石化公司,甘肃 兰州 730060)

某石化公司0.46 Mt/a乙烯装置共有5台SC-1型管式裂解炉,其中3台裂解炉设计为裂解石脑油或轻柴油等原料,2台裂解炉用来裂解石脑油、混合乙烷/丙烷、液化石油气(LPG)进料。每台裂解炉有8组进料通道,每组有28根辐射管,共有224根辐射管。进入辐射管的原料发生裂解反应,生成裂解气。从辐射管出来的裂解气以二合一的形式经第一急冷换热器(PQE)急冷后进入第二急冷换热器(SQE)。第二急冷换热器(SQE)的流出物通过直接喷射急冷油进一步冷却后汇入传输线,送至急冷油塔。

每台裂解炉配备有高压汽包,锅炉给水经给水预热盘管预热后进入高压汽包,汽包水流经第一急冷换热器和第二急冷换热器与高温裂解气换热产生超高压蒸汽。产生饱和蒸汽经过热盘管过热后,并入超高压蒸汽管网供透平使用。该装置于2006年11月正式投料运行,2019年5月装置大修对第一急冷换热器进行着色探伤检测,发现急冷换热器入口带叉锥体与下连接件多处焊缝熔合线存在裂纹,其中部分裂纹为贯穿性裂纹。

1 PQE运行工况

第一急冷换热器规格尺寸为φ168 mm×14 mm×17 040 mm,介质为锅炉水/裂解气,运行压力为12.1/0.083 MPa,温度为343/1066~648.9℃。PQE为套管式换热器,内管材质为SA213T11,外管和锅炉水接管材质为SA106Gr.B。急冷换热器与入口带叉锥体相连的连接件材质为SA336F22CL3,入口带叉锥体内有陶纤隔热材料,本体材质为Incoloy 800HT,连接下部裂解炉管。高温裂解气通过入口带叉锥体进入急冷器内管,与急冷器夹套管的锅炉汽包炉水进行换热,裂解气在0.1 s的时间内温度迅速由1 066℃下降至648.9℃,进入第二急冷器继续换热降温,与之换热的锅炉水温度为343℃,经换热后呈汽水混合物向上通过急冷器夹套管进入锅炉汽包,由此炉水循环换热。急冷器入口带叉锥体结构见图1。

图1 急冷器入口带叉锥体结构示意

2 裂纹原因分析

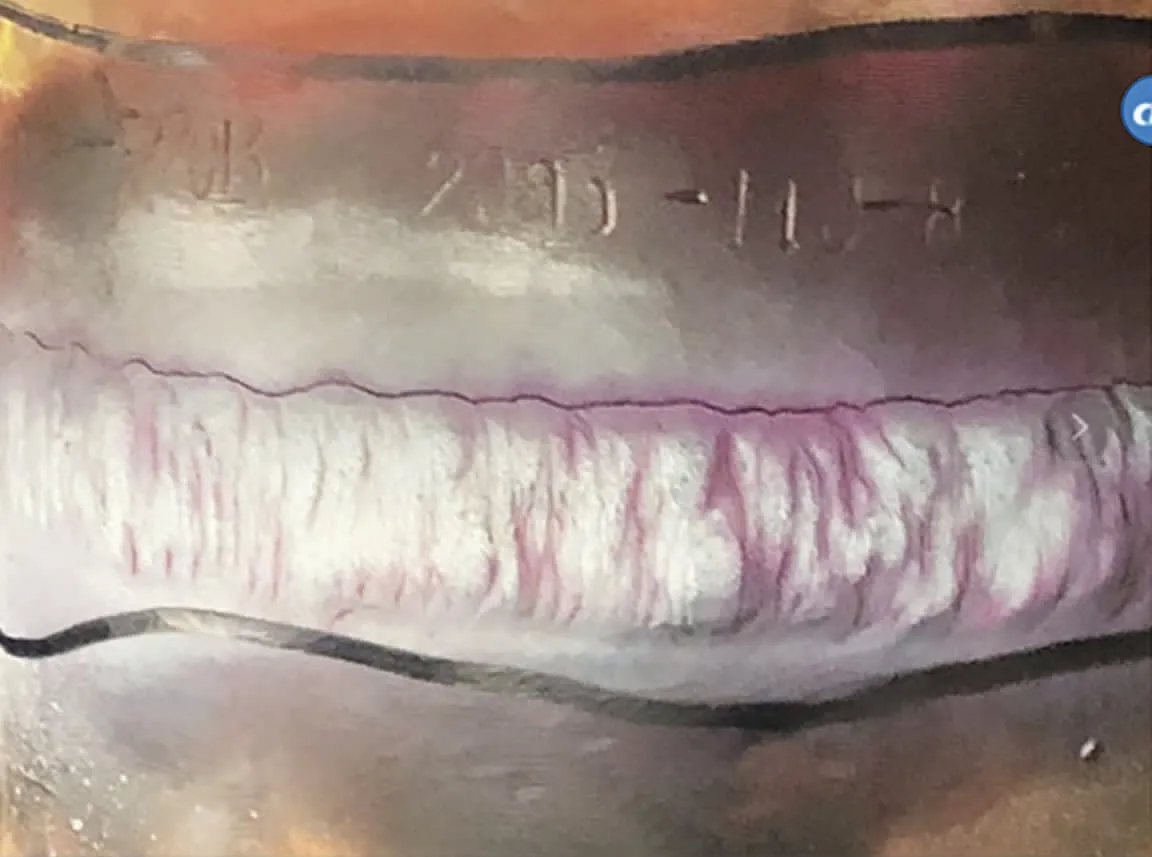

2019年大修对急冷换热器入口带叉锥体与下连接件焊缝进行着色检测,发现焊缝熔合线缺陷共379处,缺陷为焊缝裂纹,其中打磨发现贯穿裂纹32处。焊缝熔合线裂纹见图2。

图2 急冷器入口带叉锥体焊缝熔合线裂纹

急冷器入口带叉锥体是急冷换热器的关键结构,向下连接裂解炉管,承担了大部分炉管的质量,其高温侧为裂解气,低温侧为锅炉水,下端进口和上端出口温差为723~305.9℃,为此入口带叉锥体承受了较大的热应力和垂直方向的拉应力。自2006年运行以来,由于开停车过程中的拉应力和热应力的反复变化,再加上故障引起的紧急停炉极易产生拉应力和热应力急剧变化,造成了急冷器与入口带叉锥体焊缝的应力发生变化,外加设备长期处于高温环境运行的因素,材料在炉管的热应力下发生蠕变,导致焊缝熔合线产生裂纹[1]。

3 裂纹修复

3.1 裂纹前期修复

急冷器入口带叉锥体焊缝熔合线裂纹缺陷修复处理时发现:部分裂纹打磨处理后裂纹消除,但部分打磨的裂纹为贯穿裂纹。对打磨处理后的裂纹进行修复补焊处理,然后对补焊后的焊缝进行着色检测,发现熔合线依然出现裂纹,且母材局部也出现了裂纹(见图3)。

图3 入口带叉锥体补焊后裂纹

鉴于以上情况,制定消除裂纹焊接方案,焊接工艺如下:

(1)采用钨极气体保护焊,采用直流正接法。

(2)焊前将入口带叉锥体侧预热到100~150℃,焊后加热至约300℃并保温0.5 h,而后缓冷。

(3)焊接时先在入口带叉锥体坡口表面进行过渡堆焊。堆焊时焊枪角度应尽量与坡口表面保持垂直,以减少焊接熔合比。焊接时,因高铬镍合金熔池流动性差,故摆动幅度要小。

(4)在焊接中采用多层多道焊,减少焊接热输入,加快焊后冷却,防止产生裂纹,尤其是入口带叉锥体应避免产生过硬组织。多层多道焊时,应逐层进行检查,发现缺陷时应先清除后焊接。

(5)焊接施工控制引弧和收弧的质量,收弧时应将弧坑填满。多层多道焊的层间接头应尽量错开。

但是以上焊接工艺方法实施后,焊缝着色检测在熔合线依然发现裂纹。

3.2 修复出现裂纹问题分析

针对前期裂纹修复过程中出现的问题,采用手持式合金分析仪对入口带叉锥体进行PMI(光谱现场检测)检测,检测发现材料化学成分发生较大变化(见表1),不符合ASTM B407—2008《镍铁铬合金无缝管的标准》对Incoloy 800HT的要求。

表1 入口带叉锥体材质化学成分分析 w,%

依据设备运行情况和检测数据分析,认为出现裂纹的原因是由于发生了晶间腐蚀。晶间腐蚀是局部腐蚀的一种,是沿着金属晶粒间的分界面向内部扩展的腐蚀。主要是由晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在造成的。晶间腐蚀能够破坏晶粒间的结合,大大降低金属的机械强度。

PQE入口带叉锥体是含高铬和镍的奥氏体不锈钢,随着设备运行时间的延长,再加上长期高温服役过程中发生晶粒粗化,最终晶粒显著长大,晶界平直化[2]。随着强度下降,韧性塑性下降,硬度上升,当受到应力作用时,发生沿晶界断裂,在焊接接头热影响区的母材和焊缝熔合线上产生裂纹。另外,当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。因为在室温时碳在奥氏体中的溶解度很小,约为0.02%~0.03%,而一般奥氏体不锈钢中的碳含量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳和铬的化合物,如(Cr)23C6等。研究表明,铬沿晶界扩散的活化能为162~252 kJ/mol,而铬由晶粒内扩散活化能为540 kJ/mol,即铬由晶粒内扩散速度比铬沿晶界扩散速度小,内部的铬来不及向晶界扩散,所以在晶间所形成的碳化铬所需的铬主要不是来自奥氏体晶粒内部,而是来自晶界附近。由于晶界附近的铬含量大大减少,当晶界的铬的质量分数低于12%时,就形成所谓的“贫铬区”,在腐蚀介质作用下,贫铬区就会发生严重腐蚀,从而产生晶间腐蚀[3]。

3.3 预加热振动焊接方法对裂纹修复的作用

为避免焊接过程中产生裂纹,采用预加热振动焊接方法对裂纹进行了修复,效果良好,保证了焊接质量。

简而言之,振动焊接是在焊接过程中,对构件注入振动外场,对被焊件施加振动处理以提高焊接接头品质的焊接工艺[4]。焊接过程中施加振动,熔化金属结晶过程中获得了较大的动能,能使晶粒细化,提高了焊接材料的力学性能。能使焊接纹理细致、均匀,减少焊接根部的应力集中,减少焊接裂纹和焊接变形[5]。振动焊接降低残余应力的机理主要是由于振动使焊缝及周围的温度梯度减小和振动使晶粒细化、组织分布均匀所致。在振动焊接之前,在焊件上选定部位适当地加热,一般控制在600~700℃。加热降低应力的实质是根据焊接内应力产生的规律,利用金属热胀冷缩的性质,通过加热使焊缝及其附近因加热膨胀受阻而产生的压缩塑性变形减少,从而达到降低焊接应力、防止裂纹的目的[6]。

预加热振动焊接方法:首先对焊接件的实际焊接尺寸进行测量,并对焊接件的整体状态与理论数据进行对比,了解并掌握焊接前焊接件状态;而后用红外预热装置对焊接件进行红外预热;然后撤掉红外预热装置进行振动焊接。同时对焊接件进行预加热。这种状态下焊缝处材料屈服强度很低,因此振动很容易使热应力场得到缓解,极易发生热塑性变形,而释放受约束应变,使应力场梯度减少,故使最后的焊接残余应力得到降低或消除。

4 结 论

(1)预加热振动焊接方法在金属焊接时,对焊件进行预加热,以减少焊件焊接残余应力。

(2)在金属焊接过程中对焊件施加振动处理,在熔化金属结晶过程中获得了较大的动能,能使晶粒细化,提高了焊接部位的力学性能。

(3)预加热振动焊接使焊缝纹理细致、均匀,减少了焊缝根部的应力集中以及焊接裂纹和焊接变形,提高了焊缝的抗疲劳性和断裂韧性。