基于HYSYS的脱庚烷塔的模拟与选型

2022-03-07中海油石化工程有限公司济南250101

杨 越 中海油石化工程有限公司 济南 250101

芳烃抽提装置根据原理的不同,一般可以分为液液抽提和抽提蒸馏两种工艺方法[1],两种工艺适用的原料和工况有所不同。两种工艺对比,抽提蒸馏相比液液抽提,需设脱庚烷塔,能耗较低且更适合芳烃含量较高的进料。

某装置的进料脱戊烷油来自催化重整,流量为200 t/h,组成见表1。

表1 脱戊烷油组成

其芳烃含量较高,为88.5%(wt)。若采用液液抽提的工艺,则受限于溶剂环丁砜的选择性,进料需要混兑大量抽余油,以降低芳烃含量,同时需蒸发大量回流反洗液,能耗较大,因此对于该物料,更适合采用抽提蒸馏工艺。

对于抽提蒸馏工艺,在抽提前需设置脱庚烷塔。本文基于HYSYS软件对脱庚烷塔进行模拟及选型。

1 脱庚烷塔的作用与模拟的建立

脱庚烷塔的作用是将上游的脱戊烷油分离为C6/C7馏分油和C8+馏分油。

GB/T 3405~3407[2-4]中对芳烃抽提装置的产品包括苯、甲苯、混合二甲苯的规格要求见表2。

脱庚烷塔作为芳烃抽提装置的第一个塔,为使后续产品满足要求,其塔顶和塔底的产品规格应满足一定的要求。

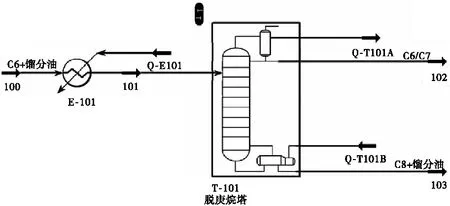

根据分离目的和产品规格,在HYSYS软件中建立脱庚烷塔的模拟,见图1。

图1 HYSYS流程模拟

脱戊烷油经E-101脱庚烷塔进料预热器加热后进入T-101脱庚烷塔,经塔分馏得到C6/C7馏分油和C8+馏分油。该过程涉及的物料为烃类体系,选择石油炼制模拟中结果十分可靠的PR状态方程作为物性方法。在HYSYS软件中设置脱庚烷塔T-101的塔板数为90,进料位置为第45层塔板(塔板编号自上而下)。T-101的自由度为2,因此需要设置两个规定。为使甲苯产品的杂质含量满足GB/T 3406-2010中Ⅰ号甲苯中C8芳烃不大于0.05%(wt)的要求,规定塔顶组分中混合二甲苯与甲苯的质量之比小于0.0004,同时,为使混合二甲苯满足5℃的馏程要求,规定T-101塔底产品中甲苯与混合二甲苯的质量之比为0.002。运行后,T-101收敛。

2 脱庚烷塔T-101的模拟与选型

2.1 T-101操作压力的选择

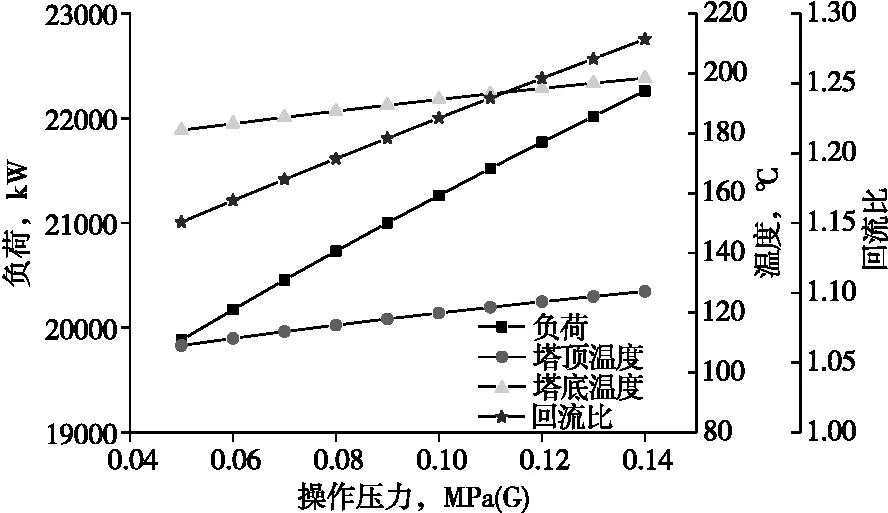

在T-101的众多工艺参数中,操作压力是最具决定性的参数,对其他参数的影响较大,而其他参数的变化对操作压力与塔负荷之间的规律影响较小,因此,优先对操作压力进行分析。选择T-101的操作压力为变量,研究其对塔底负荷、温度等的影响规律。当T-101的规定不变,塔顶操作压力在0.05~0.14 MPa(G)的范围内时,T-101均收敛,得出塔底负荷和塔的温度对操作压力曲线,如图2所示。

图2 塔参数随操作压力的变化

通常情况下,塔的负荷和温度随着操作压力的增大而上升,较低的操作压力有利于组分的分离。

由图2分析,在同样的分离要求下,随着操作压力的增大,塔底负荷和回流比逐渐上升,塔底和塔顶温度逐渐上升,符合一般规律。从能耗和设备选型的角度讲,在能完成分离目标的情况下,T-101的操作压力越低,塔底负荷越低,回流比越低,塔的气液相负荷越低,所需塔径越小。因此,T-101常压操作。考虑到塔顶至回流罐维持正压,并保证回流罐中不凝气的排放,塔顶操作压力定为0.05 MPa(G),此时塔顶温度为109.1℃,塔底温度为181.0℃。

2.2 T-101塔板数的选择

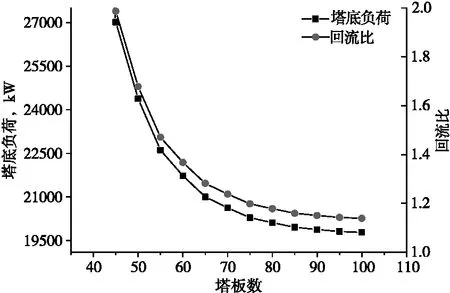

在塔顶操作压力为0.05 MPa(G)的条件下,对T-101的塔板数进行分析,通过模拟可知,由于塔的设定不变,塔板数的多少对塔的回流比和塔底负荷影响较大,对产品的组成、温度没有影响。在塔板数35~100的范围内对T-101进行研究,可以得到塔的回流比和塔底负荷对塔板数的曲线,如图3所示。

图3 回流比、塔底负荷随塔板数的变化

从图3可以观察出,回流比和塔底负荷随塔板数的变化趋势相同,回流比和塔底负荷随着总塔板数的增加先明显减小后逐渐趋于平缓。综合考虑塔的运行成本和投资成本,选择T-101的塔板总数为75层。

2.3 T-101进料位置的选择

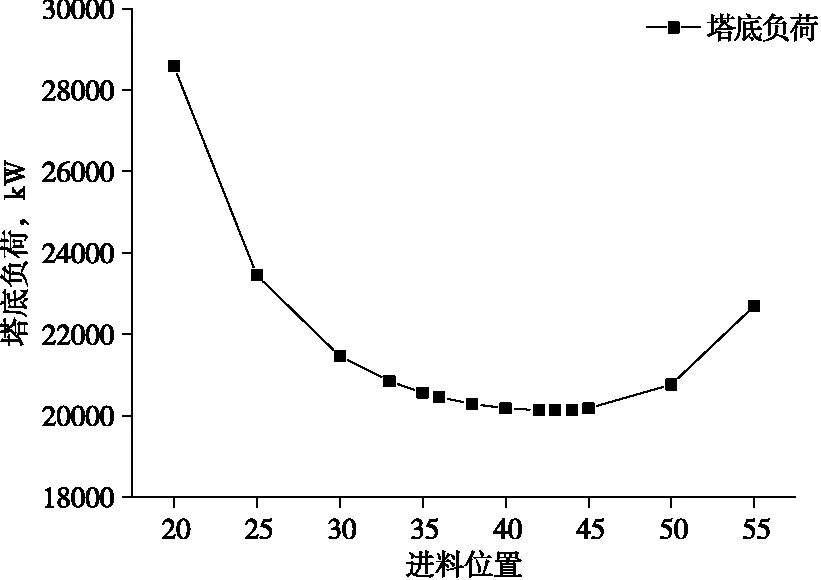

在塔顶操作压力为0.05 MPa(G)、总塔板数75层的条件下,调整T-101的进料位置。进料位置过高或过低均会导致不合理的精馏段、提馏段分配以及组分返混,在分离目标不变的情况下,直观表现为塔的负荷会明显增加。在同样的分离要求下,当进料位置在20~55层塔板范围内时,HYSYS模拟均收敛。可以根据模拟数据作出塔底负荷随进料位置的曲线,见图4。

图4 塔底负荷随进料位置的变化

由图4可以得知,T-101的塔底负荷随进料位置的提高,先减小后增大,当进料位置为43层时,塔底负荷取得最小值,因此,选择第43层塔板为进料板。

2.4 T-101进料温度的选择

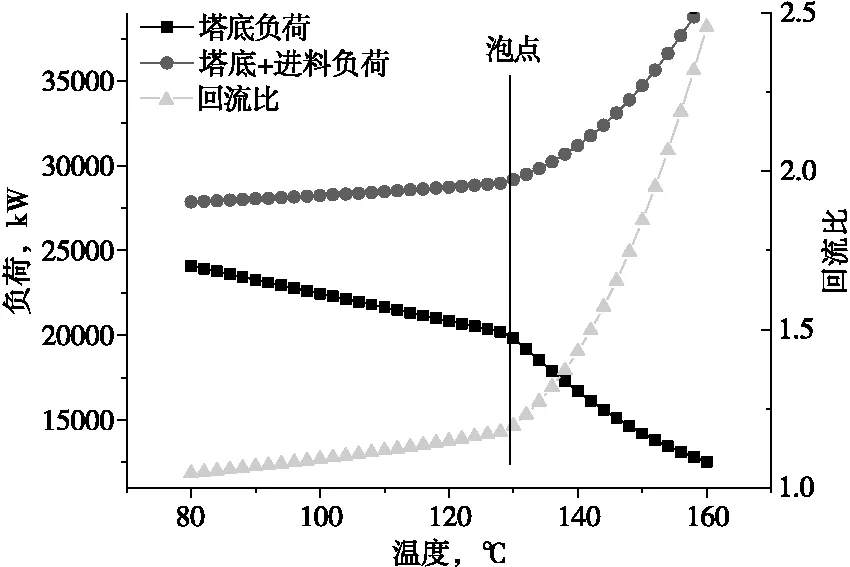

在塔顶操作压力为0.05 MPa(G)、总塔板数75层。在第43层塔板处进料的条件下,调整T-101的进料温度,当进料温度在80~160℃时,作出塔底负荷、塔底和进料预热总负荷以及回流比随进料温度的变化曲线,见图5。

图5 负荷、回流比随进料温度的变化

从图5中可以发现,随着进料温度的升高,塔底负荷逐渐减小,塔底和进料预热总负荷逐渐增大,回流比逐渐增大,且在泡点温度前后趋势变化明显。从操作费用的角度分析,热量在预热器输入的操作费用更低。在芳烃抽提装置中,低温位热源较为富裕,进料预热同时可用于冷却其他流股,增加预热器负荷不会产生额外的操作费用。而塔底再沸器的温位较高,一般只能采用中压蒸汽或塔顶气相作为热源,塔顶气相有限,若负荷增加只能消耗更多的中压蒸汽。从设备选型的角度分析,泡点进料可以使精馏段与提馏段的气液相负荷一致,从而塔可以采用等径设计,便于加工制作。且冷液进料时,塔的提馏段气液相负荷会比泡点进料时更高,需要更大的提馏段塔径才能满足操作。因此,进料温度为泡点进料(129℃)时,塔的总负荷不高且回流比较低,脱庚烷塔的操作费用和投资费用更低。

2.5 T-101的选型

综上,可以得到脱庚烷塔的各项工艺参数,塔顶操作压力为0.05MPa(G),总塔板数75层,第43层塔板为进料板,泡点进料,此时塔底负荷为20.1MW,塔顶温度为109.1℃,塔底温度为181.0℃。可以在塔顶得到99.5%(wt)的C7-馏分油,塔底得到99.8%(wt)的C8+馏分油。

利用HYSYS对上述工艺参数的脱庚烷塔进行水力学计算,可得塔直径为Ф5200mm,塔板间距为600mm,精馏段单溢流,提馏段双溢流的泡罩塔能够满足操作和分离要求。

3 结语

使用HYSYS流程模拟软件对芳烃抽提装置中的脱庚烷塔进行了工艺模拟和选型。通过对操作压力、塔板数、进料位置、进料温度的分析,找到了最佳的工艺参数,使塔的操作更加合理,能耗更低,且通过分馏得到的两种产品中关键组分的质量含量均较高,能够满足装置下游的要求。