某型号在役风电机组主轴的超声检测技术研究

2022-03-07谭永生

谭永生

(中国大唐集团科学技术研究院有限公司西北电力试验研究院,西安 710021)

0 引言

某风电场一期的装机容量为300 MW,由200台单机容量为1.5 MW的某型号风电机组组成。该风电场于2009年10月1日正式投入商业化运行,但在2015~2018年期间共有4台风电机组的主轴出现了断裂事故,造成了巨大的经济损失和人员安全隐患。自2006年国内建立首个兆瓦级风电场以来,出现主轴断裂事故的风电机组机型的累计投入使用量为8543台,数量较大。因此,分析主轴断裂原因并及时排查主轴的安全状态对于风电场的运维而言尤为重要。基于此,本文提出了利用超声检测技术对上述型号在役风电机组的主轴进行检测的方法。

1 本风电机组主轴的介绍

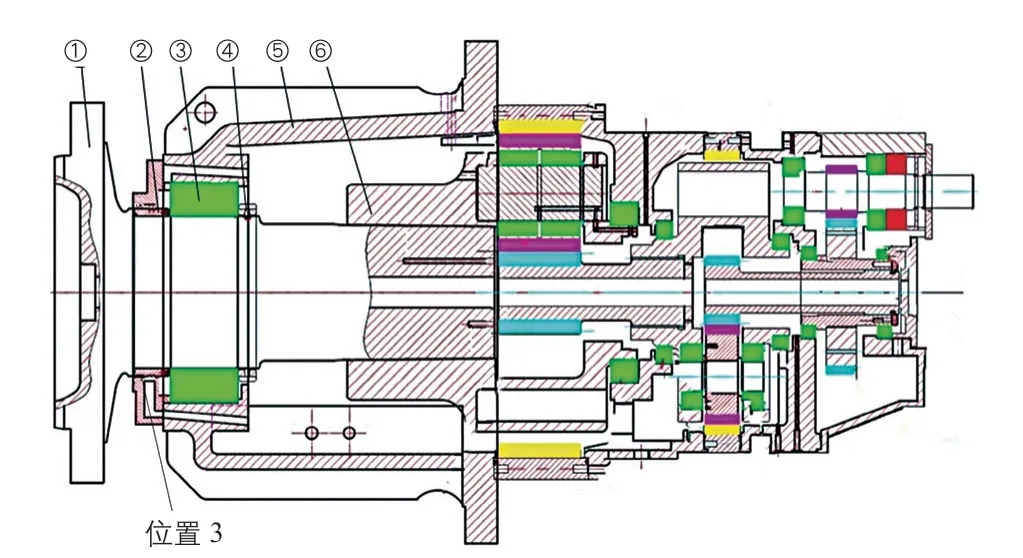

本文研究的单机容量为1.5 MW的某型号风电机组(下文简称为“本风电机组”)的主轴采用34CrNiMo6材料,主轴是由该材料经锻造后再经机械加工成型。该主轴的热处理方式为调质处理。虽然主轴在风电机组中有多种布置形式[1],但在本风电机组中,主轴装配在齿轮箱内部。本风电机组中主轴的位置示意图如图1所示。

图1 本风电机组中主轴的位置示意图Fig.1 Position schematic diagram of main shaft of wind turbine in this paper

在前文提到的发生主轴断裂的4台风电机组中,主轴的断裂位置均位于紧挨着轴肩的圆弧过渡区域,断口从主轴外表面向内部呈现多源疲劳断裂形式。

2 主轴在制造阶段的检测

1) 根据GB/T 34524—2017《风力发电机组主轴》中对主轴的无损检测要求[2]:主轴在材料锻造、热处理后,按照GB/T 6402—2008《钢锻件超声检测方法》[3]进行超声探伤筛查。

2) 主轴在粗加工、热处理后,按照GB/T 6402—2008对主轴进行100%超声探伤检测,距主轴表面小于等于50 mm范围内按质量等级4级进行验收;距主轴表面大于50 mm范围内按质量等级3级进行验收。为保证主轴所有位置都被检测到,必要时应使用斜探头进行检测。

3) 在主轴精加工完毕后,需根据JB/T 5000.15—2007《重型机械通用技术条件 第15部分:锻钢件无损探伤》[4]对主轴进行100%磁粉探伤检测,并按照质量等级1级进行验收。

通过上述检测流程可以看出,主轴在制造阶段已进行了全方位的检测。

3 在役的本风电机组主轴的超声检测

3.1 主轴结构的超声检测

由于本风电机组中主轴安装位置的原因,导致主轴的变截面部位与齿轮箱之间的空间狭小,因此无法在法兰与主轴轴肩之间开展超声检测。此外,由于主轴轴肩远离法兰侧过渡区域位于齿轮箱内部,并且还装配有主轴承前定位套圈,因此,无法在现场对主轴表面进行超声检测或利用内窥镜进行观察,仅能从轮毂内的主轴法兰侧端面开展超声检测工作,下文将此端面称为“检测端面”。

超声检测时探头在检测端面上的位置示意图如图2所示,上述发生主轴断裂的4台风电机组的主轴断口位置均位于紧接着轴肩的圆弧过渡区域(该区域与检测端面的距离在214~235 mm之间)内,即图2中位置2的附近。因此,识别主轴上此过渡区域内是否存在由表面向内部发展的裂纹是超声检测的重点。基于此,选取一根与本风电机组主轴型号一致且完好无缺陷的实物主轴,对其结构进行超声检测。在使用增益型超声检测仪(采用型号为2.5P20Z的纵波直探头)对主轴结构进行检测的过程中,在距离检测端面500 mm的范围内出现了3处结构回波。下文对回波波幅达到检测仪屏幕80%时的回波深度及回波增益值进行分析。

图2 超声检测时探头在检测端面上的位置示意图(单位:mm)Fig.2 Position schematic diagram of probe on the detection end face during ultrasonic testing (Unit:mm)

1)第1处是由法兰外沿与轴肩底部之间的过渡区域 (即图2中的位置1)的回波。当探头放在检测端面外侧边缘处时,结构回波的回波深度为143.7 mm,回波增益值为51.1 dB,此时探头中心与图2中直径为220 mm的中心孔(下文简称为“中心孔”)边沿的距离为258 mm;当探头向检测端面内侧移动至回波深度为170 mm时,回波增益值为45.6 dB,探头中心与中心孔边沿的距离为205 mm;而当探头继续向检测端面内侧移动时,此结构回波消失了。

2)当探头中心与中心孔边沿的距离为200 mm时会出现第2处结构回波的最高波,此处的回波是由轴肩位置(即图2中的位置2)产生,回波深度为214.7 mm,回波增益值为49.5 dB。

3)第3处结构回波是轴承与轴肩之间的定位套圈的过盈配合界面的回波(即图1中的位置3),通过移动探头使该回波波幅达到最高,此时探头中心与中心孔边沿的距离为205 mm,回波深度为235.7 mm,回波增益值为71.5 dB;而当探头继续向中心孔方向移动时,未发现其他结构回波。

因此,在针对主轴缺陷进行超声检测的过程中,若发现除上述结构回波以外的波形时,应引起足够重视。

3.2 模拟主轴裂纹的超声检测

为了探究主轴在风电机组运行期间是否存在从表面起裂的裂纹,依旧选择上文中检测过结构的那根主轴进行模拟主轴裂纹的超声检测实验。

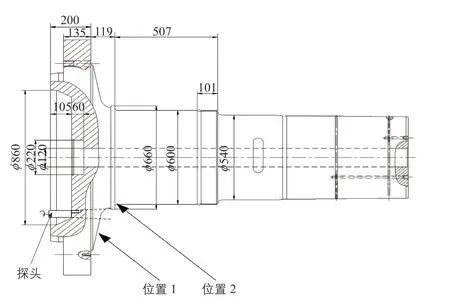

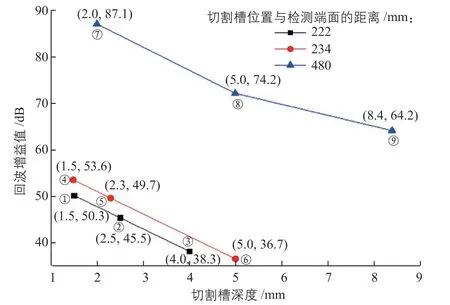

由于4台发生主轴断裂的风电机组的主轴断裂位置较为类似,因此在实物主轴表面分别选取与裂纹出现位置相同、靠近裂纹出现位置及稍远离裂纹位置这3个位置进行刻槽,以扩大检测范围。这3个位置之间的夹角各相差90°,然后在每个位置距离检测端面222、234及480 mm处加工不同深度的线形切割槽,实验时当某个位置的某一个深度的切割槽超声检测完成后,继续在此位置上加工成另一个深度后再继续检测。本实验使用增益型超声检测仪进行超声检测,该检测仪采用型号为2.5P20Z的纵波直探头。不同切割槽深度下各切割槽回波波幅达到检测仪屏幕80%时的增益值(下文简称为“回波增益值”)如图3所示。

图3 切割槽位置与检测端面距离不同时各切割槽深度下的回波增益值情况Fig.3 When distances between cutting groove position and detection end surface is difference,echo gain value at each cutting groove depth

从图3可以看出,相较于切割槽位置与检测端面距离480 mm时各切割槽深度下的回波增益值情况,切割槽位置与检测端面距离222和234 mm时各切割槽深度下的回波增益值相对较小,这说明此情况下检测仪的灵敏度更高、余量更大。因此,随着切割槽位置与检测端面距离的增加,若要发现相同深度的裂纹,则需要不断提高检测仪的灵敏度。

3.3 小结

由于已发生断裂的4根主轴的断裂位置均处于与检测端面距离214~235 mm之间的紧接着轴肩的圆弧过渡区域,因此,在超声检测时,分辨得到的回波是结构回波还是缺陷回波是进行主轴超声检测时的核心问题。

主轴结构超声检测与模拟主轴裂纹超声检测的实验结果汇总如表1所示。需要说明的是,表中的回波深度与回波增益值均为回波波幅达到检测仪屏幕80%时的值。

表1 主轴结构超声检测与模拟主轴裂纹超声检测的实验结果Table 1 Experimental results of ultrasonic testing of main shaft structure and ultrasonic testing of simulated main shaft crack

从表1可以看出:

1)对主轴结构进行超声检测时,与检测端面距离235 mm时的回波增益值为71.5 dB,比与检测端面距离214 mm时的回波增益值49.5 dB高了22.0 dB,这说明与检测端面距离235 mm时的结构回波比与检测端面距离214 mm时的结构回波弱。

2)进行模拟主轴裂纹超声检测时,切割槽位置与检测端面距离222 mm及234 mm时1.5 mm深度裂纹缺陷回波的回波增益值可分别达到50.3 dB和53.6 dB,这2个值分别仅比与检测端面距离214 mm的结构回波的回波增益值49.5 dB高0.8 dB和4.1 dB,这说明切割槽位置与检测端面距离222 mm及234 mm时1.5 mm深度的裂纹缺陷回波的回波增益值已同与检测端面距离214 mm时的结构回波的回波增益值相当,但仍可根据回波增益值的大小来确定缺陷的大小。在切割槽位置与检测端面距离一定的情况下,随着切割槽深度的增加,模拟主轴裂纹回波的回波增益值越来越小,说明回波越来越明显,可以发现1.5 mm深度以上的缺陷。相较于主轴结构超声检测,模拟主轴裂纹超声检测时,探头中心与中心孔边沿的距离较近。因此,可以结合回波增益值与探头中心所在位置来判断缺陷是否是由主轴表面产生。

对于非主轴表面产生的缺陷,则按照GB/T 6402—2008规定的评定标准对缺陷进行定量评级。

4 结论

本文针对某型号风电机组主轴发生断裂的情况,采用超声检测技术,以某根实物主轴为例,对其自身结构和在主轴上模拟裂纹缺陷后分别进行了超声检测,并对主轴结构回波及模拟主轴裂纹缺陷回波进行了分析和研究,提出了判别缺陷回波与结构回波的方法,这对指导风电场现场排查缺陷主轴具有重要意义。此外,后续还应从设计、运行、维护等方面开展失效分析方面的工作,找出主轴断裂的原因,确保主轴的安全运行。