热解气化炉替代流化床焚烧炉的改造分析

2022-03-07牟文凯李时宇

牟文凯 李时宇

(1 中国机械设备工程股份有限公司 北京 100073 2 中国电力建设工程咨询中南有限公司 湖北武汉 430071)

0 引言

随着我国城镇化的快速发展,垃圾每年以8%~10%的速度增长,“垃圾围城”现象日益严重。预计到2030 年全国生活垃圾将会达到4.09 亿t,到2050 年将达到5.28 亿t[1]。生活垃圾对土壤、大气和水系造成严重污染,而垃圾焚烧具有“减量化、无害化、资源化”的特点,是目前垃圾处理的主流方式。

城市生活垃圾焚烧炉主要采用炉排炉和流化床焚烧炉。炉排炉运行稳定,在我国垃圾焚烧厂中占据大部分份额;流化床由于初期造价低,属于自主研发技术。在2010 年以前,循环流化床垃圾焚烧炉在我国得到大力推广,但随着时间的推移,循环流化床垃圾焚烧炉存在的问题逐渐凸现,逐渐被炉排炉代替。我国的主流生活垃圾焚烧厂中,应用炉排炉的焚烧厂约占75%,循环流化床约占25%。目前新建的垃圾焚烧项目绝大部分采用炉排炉,循环流化床焚烧炉已基本退出市场[2]。

在现有的垃圾焚烧厂中仍然有少量流化床焚烧炉。由于流化床焚烧炉飞灰排放比例高、需要掺烧少量燃煤作为辅助燃料、连续运行时间短等缺点,部分流化床焚烧炉面临着停炉改造的问题。目前的方法是将流化床焚烧炉改成炉排炉。由于炉排炉与流化床焚烧炉在燃烧方式上存在很大不同,炉排造价昂贵、金属耗量大、改造成本高。本文结合案例探讨一种采用热解气化炉进行改造的方案,为流化床焚烧炉改造提供另一种解决方案。

1 项目背景

本项目位于东部某发达城市,厂内安装有3 台500 t/d 流化床垃圾焚烧炉,焚烧炉配有10%燃煤掺烧,额定主蒸汽压力为3.82 MPa(g),温度为450 ℃,额定蒸发量为75 t/h。生活垃圾坑储存时间为5 d,垃圾坑内设有垃圾破碎系统。

本改造方案采用的是自主知识产权的立式旋转垃圾热解气化炉。单炉容量是150 t/d,运行过程中不需要掺烧辅助燃料。

本项目结合业主需求,拟改造1 台流化床焚烧炉做为示范。

2 改造原因

本项目垃圾焚烧厂于21 世纪初投运,距今已有近20 年的运营历史。期间进行过1 次大修,并对烟气处理系统进行了升级改造。由于项目建设年代早,厂址所在地城市扩张,周边已有居民居住。考虑到流化床焚烧炉本身的技术特点,即使经过大修后,运行仍然不稳定、连续运行时间短,污染物排放时有超标、飞灰排放量大,厂内已无堆积空间,经常被居民投诉,成为环保重点监管单位,存在技术改造需求。经过考察,业主考虑采用气化炉技术进行改造升级。

3 垃圾热解气化炉

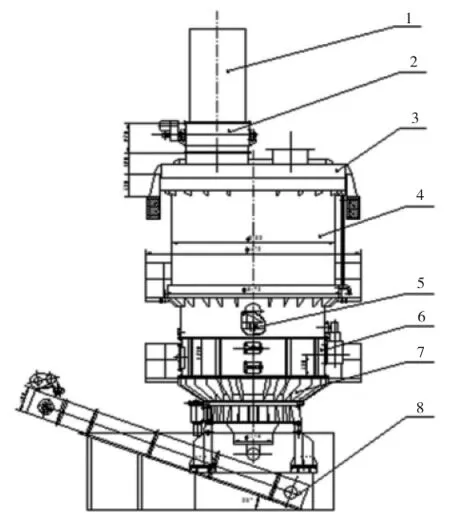

拟采用的垃圾热解气化炉是具有自主知识产权的立式旋转垃圾热解气化炉。该热解气化炉分为一燃室和二燃室。一燃室为立式热解气化室,二燃室为热解气体燃烧室,其结构如图1 所示[3]。

图1 热解气化炉示意图

立式旋转热解气化焚烧炉主要由垂直加料仓、双辊连续下料机、固定炉盖、回转炉体、凸型炉篦、炉座、回转轴承及底座、重型链刮板式出渣机、过渡烟道、二燃室组成。

垃圾从垂直加料仓上方的漏斗投入,并通过设在炉盖上的双辊连续下料机,将料仓内的垃圾按照设定的处理量连续均匀不间断地加入炉内。在一燃室炉内垃圾被干燥,热解燃烧,燃尽。产生的渣排出一燃室,进渣池。产生的近800 ℃高温燃气进二燃室,与加入二次空气进一步燃烧,经二燃室产生的1 200 ℃左右的高温烟气进余热锅炉。

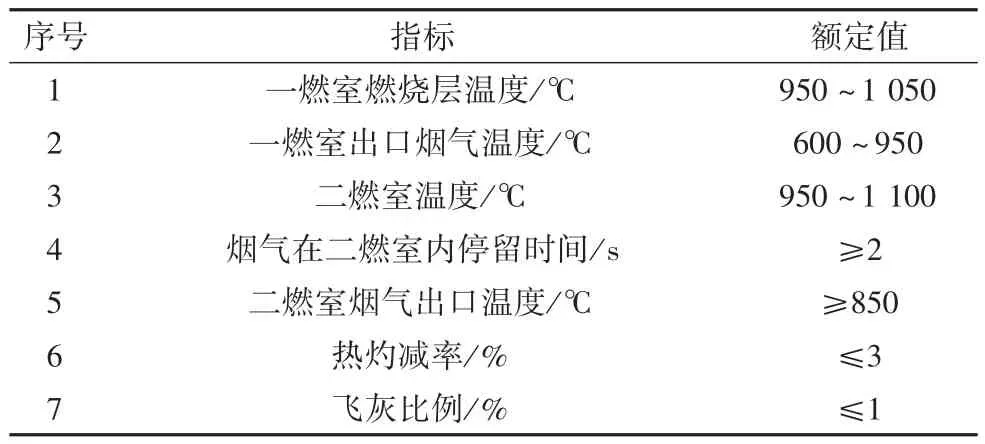

立式旋转热解气化焚烧技术,采用热解气化原理对固体废弃物进行处理,确保了燃烧工况的稳定性和高效性,在无需任何辅助燃料的条件下,既具有“热效率高、一燃室温度高、热灼减率低、飞灰排放量小、二噁英排放浓度低”等技术优势[4],又具有“炉型结构简单紧凑、启停炉操作便捷、维护方便、运行能耗低、炉子重量轻、占地面积小、建设成本低”等经济优势。热解气化炉燃烧指标如表1。

表1 热解气化炉燃烧指标

4 改造方案

本项目改造为在主厂房内改造1 台流化床焚烧炉,并尽量利用原有设备和空间,同时希望保留原余热锅炉。由于流化床垃圾焚烧炉在焚烧炉膛布置有水冷壁,而热解气化炉一燃室及二燃室未布置受热面,因此在拆除流化床焚烧炉后,原尾部受热面不足,需要一并拆掉,新设余热锅炉配热解气化炉。而2 台热解气化炉合并设置1 台余热锅炉,需要2 台热解气化炉配合运行,不便于热解气化炉的启停,不便于运行管理。在其中1 台热解气化炉停运检修时,余热锅炉内由于烟气量减少一半,烟气流速降低很多,不利于机组稳定运行。因此改造方案将采用2 台热解气化炉各配置1 台余热锅炉的方式。

根据现有系统设置及布置条件,参考热解气化炉的系统要求,提出2 种改造方案。

4.1 方案一

气化炉布置在原料仓间,单元布置,各新设1 台余热锅炉。具体措施为:

(1)设置2 台热解气化炉和2 台余热锅炉。热解气化炉布置在锅炉房紧靠E 排柱,在热解气化炉之后依次布置二次燃烧室和余热锅炉,省煤器出来的烟道接入原电厂除酸塔。

(2)热解气化炉布置在给料间,给料系统设置在原工程的给料间D-E 柱之间,拆除原给料间设备和楼层,原料通过抓斗抓取输送到热解气化炉进料接口。

(3)一次风机布置在气化炉炉侧的0 m 处,二次风机布置在气化炉炉侧的9.3 m 处。

(4)拆除原工程垃圾和煤D-E 柱之间的给料系统,整个CFB 锅炉系统设备。

该方案的优点是热解气化炉布置在料仓间,取消炉前给料装置,系统简单,减少潜在故障点。二燃室、余热锅炉采用单元设置,运行灵活。

4.2 方案二

热解气化炉布置在原锅炉房,单元布置,各新设1 台余热锅炉。具体措施为:

(1)设置2 台热解气化炉和2 台余热锅炉。热解气化炉布置在锅炉房紧靠E 排柱,在热解气化炉之后依次布置二次燃烧室和余热锅炉,省煤器出来的烟道接入原电厂除酸塔。

(2)给料系统设置在原工程的给料间D-E 柱之间,给料层标高为18.5 m,原料通过抓斗抓取输送到料斗,再通过螺旋给料机输送到热解气化炉进料接口。

(3)一次风机布置在气化炉炉侧的0 m 处,二次风机布置在气化炉炉侧的9.3 m 处。

(4)拆除原工程垃圾和煤D-E 柱之间的给料系统,整个CFB 锅炉系统设备。

该方案优点是热解气化炉布置在锅炉房,料仓间改造量少。二燃室、余热锅炉采用单元设置,运行灵活。

4.3 改造技术可行性

本文将热解气化炉布置在料仓间和锅炉房,提出2 种改造方案和措施,简要列出了各方案的优点。经过现场考察及查看设计资料后发现,原料仓间给料机以下楼层已被电气配电室及控制室占据,拆除改造将造成全厂停电。因此需要将热解气化炉布置在锅炉房。原给料机平台为15.4 m,热解气化炉进料口位于18.4 m 平台,因此需要设置2 级给料机,将垃圾从原料斗下端输送到热解气化炉进料口。

因此最终确定改造方案是新设2 台热解气化炉、2 台余热锅炉,同时对炉前给料系统进行改造,以适应气化炉的进料口。

4.4 改造经济可行性

改造前垃圾处理量是500 t/d,年运行时间243 d,年处理垃圾121 666 t,按垃圾灰分25%计算,年产飞灰21 291 t。改造后2 台热解气化炉是300 t/d,年运行时间365 d,年处理垃圾109 500 t,年产飞灰1 368 t。改造前后,飞灰产生量减少了19 923 t,按垃圾飞灰固化和填埋总费用800 元/t 计算,年节约飞灰处理成本1 594 万元。因垃圾处理量减少而减少的处理费和电费收益减少,约208 元/t,扣除这部分收益减少后,净收益仍有约1 340 万元。因此,改造在经济上有可行性。

5 结语

本文分析了热解气化炉的优势,并结合某流化床焚烧炉垃圾电厂的具体案例,提出了2 种改造方案。根据项目实际条件确定了可行的流化床改造为热解气化炉的改造技术方案,并同时简要分析了改造方案的经济性。由于热解气化炉的运行稳定性,以及产生飞灰量极少的技术特性,在保障电厂稳定运行的同时极大地减少了飞灰处置成本,从而具有明显的经济效益。改造方案从技术和经济上都具有可行性,为流化床焚烧炉垃圾电厂改造提供了1 种新的思路和方法。