智能制造技术在钢铁行业的应用策略

2022-03-07邓君廖济红

邓君 廖济红

[摘 要]在当今社会经济的不断发展中,钢铁行业的发展也十分迅速。在科学技术的推动下,各种先进的技术也开始在钢铁行业中得以广泛应用。其中,智能制造技术就是一项关键的技术形式。将该技术合理应用到当今的钢铁行业中,便可实现相应设备的自动化与智能化控制。为实现钢铁行业中智能制造技术的良好应用,以某钢铁厂中的废钢转运天车为例,对该技术的应用进行分析,以促进智能制造技术的应用与钢铁行业的发展。

[关键词]钢铁行业;智能制造技术;智能化废钢转运天车系统

[中图分类号]TF31 [文献标志码]A [文章编号]2095–6487(2022)01–00–03

[Abstract]In today's continuous social and economic development, the steel industry is also developing very rapidly. Driven by science and technology, various advanced technologies have also begun to be widely used in the steel industry. Among them, intelligent manufacturing technology is a key form of technology. If this technology is reasonably applied to today's steel industry, automation and intelligent control of corresponding equipment can be realized. In order to realize the good application of intelligent manufacturing technology in the iron and steel industry, the article specially analyzes the application of this technology by taking a steel scrap transfer crane in a steel plant as an example. It is hoped that this analysis can provide a corresponding reference for the application of intelligent manufacturing technology and the development of the steel industry.

[Keywords]iron and steel industry; intelligent manufacturing technology; intelligent scrap steel transfer crane system

在某钢铁企业的生产运作中,为实现5m宽厚板厂钢区废料转运天车运行成本的进一步节约,并实现操作岗位工作人员的合理裁减,该企业计划对一台50/10t形式的废钢转运天车进行智能化改造,使其实现自动化运行。经过改造之后,需达到的几项重点技术指标如下。

(1)扫描测量精度应控制在100 mm以内。

(2)电子秤的承重精度应控制在5‰以内。

(3)吸吊以及卸放料作业过程中的定位精度应控制在100 mm以内。

(4)从吸取到卸放料这一过程中的作业效率应高出人工作业的10%及以上。

本文主要对该项目中智能制造技术的具体应用进行分析。

1 智能化废钢转运天车系统概述

在本次所研究的智能化废钢转运天车系统中,主要的组成部分有4个。

(1)3D扫描云台。

(2)无人天车。

(3)視频监控。

(4)上位机调度软件。在该系统的设计与开发中,所有的硬件设备都是国际一线品牌生产的设备,比如西门子系列的PLC可编程逻辑控制器、德国SICK扫描仪、ABB高性能变频器等。具体应用中,在上位机接收到了来自于3D扫描仪中的实时点云数据之后,便会通过相应的软件算法对其进行加工和处理,通过这样的方式,便可将整个废钢料坑以及废钢转运车辆通过3D图形的形式呈现在操作界面上,并将图形具体高程数据作为依据,对料坑中的最佳吸料点和车辆最佳放料位置进行计算。在该系统中,唯一的执行工具就是无人化智能废钢转运天车,具体运行中,天车将会按照上位机调度软件所下达的指令来进行作业。借助于精确定位控制模型,可使天车自动运行至目标位置,并执行吸料以及装车等的各项操作指令。通过这样的方式,便可让废钢转运天车达到良好的智能化无人运行效果。

2 基于智能制造技术的天车自动控制分析

2.1 控制系统

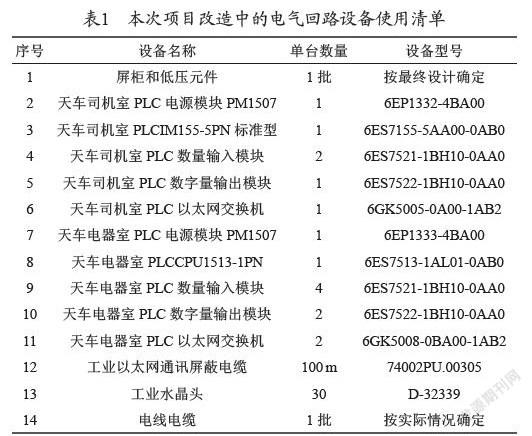

在该钢铁企业中,现有的控制系统属于常规形式的继电器接触器回路,该控制系统并不能对模拟量和通信数据进行处理。基于此,在本次的控制系统设计中,就需要加设相应的PLC装置,并重新进行电气控制回路和动力配电回路的设计。本次项目改造中的电气回路设备使用清单见表1。

2.2 驱动部件

为充分满足电磁防摇以及高精度定位需求,本次选择了ABB公司研发的ACS880型具有防摇软件的变频器,以此来进行大小车和起升机构等的变频改造。采用总线控制的方法,借助于主起升变频器来进行吊钩高度读取,借助于总线控制和各个变频器中的防摇软件来选择大小车的具体运行曲线,这样便可达到良好的防摇与高精度定位效果。同时,在对变频器进行改造的过程中,所有涉及到的电机均需要换成变频电机,并做好增量型编码器的加设,原本的串电阻调速电阻器都需要更换成制动电阻,且需要与变频器相配套。

2.3 车辆位置监测与操作系统

为正确引导地面车辆的停放位置,使其自动操作,需要在地面上进行专门的停车位和检测元件设置,并将相应的操作系统设置在停车位旁边,司机下车之后可及时输入相应的装车指令,也可以将停车区域等網络接口及时输入。本次项目中,每个地面操作与控制系统中需要配置3个操作台、3个急停按钮和500 mKVVP7×1.5型控制电缆。

2.4 地面操作和控制系统

为了让地面上的中控室操作达到全自动效果,需要将其在双剪控制室中进行设置,做好上位机的配套设置,同时应设计一个友好型的操作界面,以此来达到全自动装车效果。对于处理系统中的采集圆盘剪,应做好其操作台配备。操作系统需进行三种控制模式设置:第一是自动模式,第二是驾驶模式,第三是遥控模式。同时,也应该在系统中设置好相应的网络接口,使其和地面上的车辆停放位置相对应。

2.5 电子称重装置

改造设计中,需要将原有的超载限制器换为具备模拟量输出功能的电子秤。在大小车稳定停放之后,磁盘便会下降到确定的激光扫描高度上,然后开始自动的吸磁以及延时起吊。在称重装置感应的重量达到设定限值时,便会立即上升到设定好的高度1;如果感应到的重量并未达到设定限值,便可认为车辆没有吸到料,此时会将车辆上升至高度2,使其换位置之后再重新下降并进行吸料操作,一直到其重量达到设计好的限值,才可以执行相应的目标卸放。在此装置中,每一个定滑轮下方都需要进行一个重量传感器设置,以此来实现大小车吸料重量的智能化精确测量。

3 智能制造技术在废钢转运天车系统中的具体应用分析

3.1 在天车定位技术模块中的应用

在钢铁转运天车系统中,智能制造技术的应用可实现其智能化定位。首先是大车定位,因本次项目中的1#天车工作区间的距离在450 m左右,所以在具体设计中,选用的是SICK公司所研发的DL1000型激光测距仪,其最大测距范围可达到1500 m。具体安装中,需要将一个反射胶贴安装在厂房中的一面墙上,将测距仪安装在天车上,以此来达到良好的激光发射和接收效果,再借助于时间飞行函数,便可对天车到厂房的距离进行准确计算。通过这样的方式,便可达到精准的智能化定位效果。

其次是小车定位,本次项目中,小车的跨距为24 m,为实现小车行程上的电磁铁准确定位,具体设计中,特将SICK公司所研发的DL100型激光测距传感器应用其中。具体安装中,需要将反射胶贴安装在小车的端梁上,将激光测距仪安装到大梁上,且其安装位置应该和小车轨道相对应,以此来达到良好的激光发射和接收效果,再借助于时间飞行函数,便可对天车到厂房的距离进行准确计算。通过这样的方式,便可达到精准的智能化定位效果。

3.2 在天车通信技术模块中的应用

将智能制造技术应用到废钢转运天车的通信模块中,也可以达到良好的智能化控制效果。在本次项目中,结合现场的实际需求,可将其数据通信按照有线和无线两种来进行划分。其中,有线通信主要是与厂方目前的系统之间完成数据交换;无线通信是对天车实现无线覆盖。为达到这一目标,就需要将相应的无线装置设置在地面控制站和行车控制站之间,以此来达到良好的无线通信效果。天车位置识别系统、绝对位置编码器以及变频器都需要借助于PROFINET与PLC进行连接。对于各个部件,都应对其进行各自的地质编号设置,该地址需要在站中进行设置,并通过主站PLC进行组态,之后再储存到PLC中的硬件组态内。在地面操作站上,需进行W788-1PRO,无线接入点的设置;在天车上,需要进行W748-1PRO客户端设置。在定向天线连接之后,地面操作站和天车之间的通信距离最大值可达到1 km。

3.3 在天车物料识别技术模块中的应用

将智能制造技术应用到废钢转运天车中,也可使其物料识别达到智能化效果。①智能化的料仓扫描,具体设计中,需要将激光扫描仪安装到双边剪上,以此来实现整个料坑中的废钢位置及其高度等的准确识别。在现场库区里,应进行三维基准模型图的建立,将每次扫描获得的数据与这个模型对比,便可获得到库区中轮廓发生变化的区域,再通过相应的计算,便可对天车下次需要起吊或放吊的坐标位置加以科学确定。②智能化的车辆扫描,为了让天车达到自动装载和运输效果,需要借助激光来进行车辆以及车斗扫描,以此来实现其所在位置与装卸位置的识别。在此过程中,可借助摄像头对废钢坑以及地面上的车辆情况进行观察,若需要人工干预,管理人员可直接在中控室里进行相应的指挥与操作。如果有废钢掉落在了地面上,在管理人员发出相应指令之后,天车会根据相应的路线来进行地面上的废钢清理,并将其放入到废钢坑内。

3.4 在天车调度管理技术模块中的应用

在天车的调度管理中,智能制造技术也可以发挥出充分的应用优势。①在设备运行管理系统的应用,在此过程中,需要将合适的程序编写到PLC中,根据上位机的显示,应用各种逻辑,便可对各种设备具体的运行情况进行判断,以此来实现设备运行的智能化监控。同时,也需要将独立的远程监控系统设置在该系统中,通过分析后台数据来实现对各设备运行情况的全面了解,并及时在设备故障出现之前告知用户,以此来尽最大限度降低故障发生几率,节约异常处理时间,实现天车运行效率的良好保障。②在起重机安全信息管理系统中的应用,在此过程中,需要根据《起重机械安全监控管理系统》GBT 28264—2012中的相关要求,对工程师站中的软件和硬件进行配置。然后将桥式冶金起重机的具体监控状态作为参考,来进行相应参数信息的采集。同时应将监控摄像头设置在天车中的吊具位置以及其他车间中的重要工位处。

4 结束语

在钢铁企业的生产制造中,智能化制造技术的应用优势十分显著。基于此,钢铁企业一定要对此项技术进行深入研究,并将其合理应用到智能化生产中。通过这样的方式,才可以让钢铁企业实现自动化、智能化的发展,在满足其实际生产需求的基础上有效促进钢铁行业的发展与进步。

参考文献

[1] 钢铁企业电工钢智能工厂管理探索与实践[J].企业改革与管理,2021(17):71-76.

[2] 刘恒文.SG钢铁公司智能制造战略研究[D].济南:山东大学,2021.

[3] 侯帅松,张润泽,赵志军,等.智能化在钢铁行业中的发展及应用[J].设备管理与维修,2021(12):92-94.