预掘回撤通道末采应力叠加效应及围岩破坏规律分析

2022-03-07贺艳军张金山陈凯王帅石占山李建伟

贺艳军 张金山 陈凯 王帅 石占山 李建伟

摘要:为得到末期期间回撤通道围岩破坏控制方法,通过数值模拟对回撤通道周围集中应力与工作面采动支承压力叠加效应及围岩破坏规律进行分析,并开展了现场验证。研究结果表明:随着工作面与回撤通道距离减小,叠加应力值逐渐增加且向回撤通道正帮转移,导致回撤通道破坏由正帮侧向工作面方向移动。由于应力叠加效应增强,工作面在距离回撤通道20 m时,随着工作面推进,顶板塑性破坏由原先稀疏破坏变为密集破坏。工作面与回撤通道间的煤柱破坏前,工作面靠近回撤通道过程中回撤通道正副帮均发生破坏,且在煤柱小于5 m时正帮破坏较副幫严重,煤柱全部破坏后,顶板失去支撑,导致回撤通道顶板回转,顶底板破坏范围相应增加。控制回撤通道正帮的稳定性是控制回撤通道大变形的关键。

关键词:预掘回撤通道;末采期间;叠加效应;破坏规律;数值模拟

中图分类号:TD353

文献标志码:A文章编号:1000-582X(2022)02-058-10

Abstract: In order to obtain the control method of the pre-excavation return channel surrounding rock failure in the last mining, the superposition effect of the concentrated stress around the return channel and the mining supporting pressure, and the law of surrounding rock failure were analyzed through numerical simulation, and the field verification was carried out. The results show that with the decrease of the distance between the working face and the return channel, the superimposed stress increases gradually and is transferred to the positive side of the return channel, and the failure of the return channel moves from the front side to the working face. Because of the stress superposition effect, when the working face is 20 m away from the return channel, the plastic failure of roof changes from sparse failure to dense failure. Before the failure of coal pillar between the working face and the return channel, the deformation and failure of the back channel mainly occurr at the front side of the return channel. The damage of the front side is more serious than that of the auxiliary side when the coal pillar is less than 5 m. When the coal pillars are completely destroyed, the roof lost support, resulting in roof rotation, and the scope of the roof and floor damage increases correspondingly. It is suggested that the key to control the large deformation of the return channel is to control the stability of the front side of the return channel.

Keywords: pre-excavation return channel; last mining period; superposition effect; failure law; numerical simulation

近年来回撤通道在高产高效矿井中使用取得了显著的经济效益[1-4],但由于生产条件及地质条件不同,回撤通道使用中仍然存在失败案例,回撤通道围岩的变形及破坏规律仍需要研究。回撤通道破坏主要受到采动应力的影响,当前国内外学者针对回撤通道及采动巷道稳定性分析开展了大量研究。回撤通道稳定性研究方面,王晓振等[5]通过控制推进速度、停采让压控制周期来压步距,实现贯通时顶板无来压,避免压架事故,提出了等压让压的概念。郭浩森等[6]采用理论分析和工程类比的方法,建立了支架合理工作阻力及贯通时的采高条件和支护方法计算模型。吴志刚等[7]通过对回撤通道矿压规律的实测研究,首次提出岩层响应和超前压力传递大体经历4个阶段,即稳定阶段、加速阶段、显著阶段和突变阶段。吕华文[8]建立了工作面剩余煤柱力学分析模型,揭示了工作面剩余煤柱动态力学变化特征。张金虎[2]对末采及回撤期间顶板来压特征进行了研究,提出在工作面逐渐靠近回撤通道的过程中,顶板运动分为相对稳定、突变运动及显著运动3个阶段。谷拴成等[9]提出了末采阶段工作面煤柱和通道间保护煤柱荷载转移的力学机理,建立了2种煤柱的荷载计算公式及保护煤柱合理宽度的确定方法。采动巷道稳定性研究方面,Litwiniszyn[10]提出回采过程中巷道上方的岩层在重力作用下产生断裂,这种岩层断裂将产生冲击波,并对巷道造成影响。Gao等[11]采用数值模拟方法再现了长壁工作面在高采动应力作用下回采巷道围岩挤压破坏的过程。Wang等[12]针对巷道的开挖损伤区,对比研究了受长臂开采动压影响的巷道和仅受静压作用的巷道,发现动压影响下的围岩损伤区宽度更大。Wang等[13]在对长时间数据分析的基础上,总结了软岩巷道受动载影响变形具有的6种特点,介绍了维持巷道稳定性的一些基本原则。此外许多学者对采动应力影响下巷道破坏规律进行了分析[14-16]。

前人对回撤通道的施工工艺、矿压规律以及煤柱受力特征进行了深入分析,但未对回采末期应力演化及破坏的动态演化过程进行研究,掌握这一规律对分析回撤通道围岩大变形的主控因素并提出控制方法具有重要意义。因此笔者重点讨论了末采期间工作面回采支承压力与巷道围岩集中应力叠加的动态演化特征,进一步结合数值模拟得到的巷道围岩破坏动态演化规律,揭示了巷道变形破坏发生的机制及过程。

1 工程概况

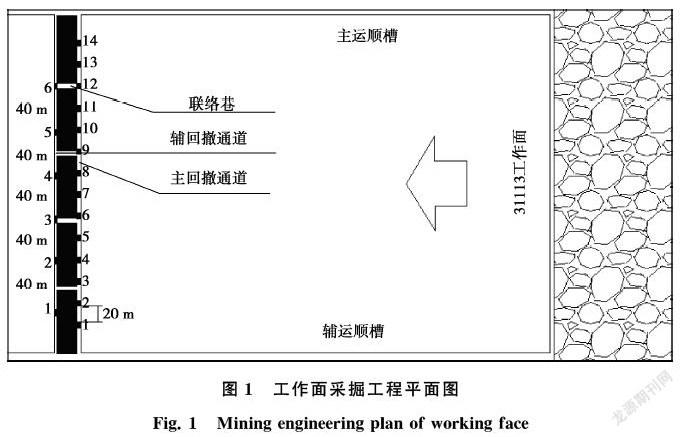

李家壕煤矿31113综采工作面位于二水平,是3-1煤层一盘区第3个综采工作面,31113工作面顺槽沿煤层倾斜方向布置,主运顺槽长2 576 m,回风顺槽长2 600 m。工作面平面布置图如图1所示。工作面长度为300 m,推进长度2 406 m,主回撤通道断面规格为5.6 m×4.3 m,辅回撤通道断面规格为5.4 m×3.6 m,主回撤通道采用“锚网+锚索+W型钢带联合支护”。回撤通道平行于工作面,临近31112工作面自掘出到贯通,受采动影响尤为强烈,围岩出现明显变形,顶板冒顶,回撤过程发生压架。因此以31113工作面为背景对该工作面预掘回撤通道围岩应力叠加效应及破坏规律进行了研究。

2 超前支承压力与回撤通道集中应力叠加效应

2.1 末采期间工作面前方煤柱应力演化规律

2.1.1 末采期间围岩结构特征

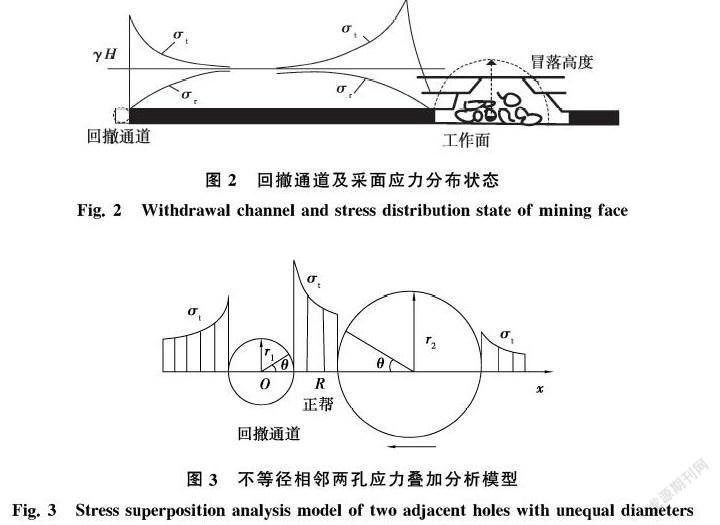

当工作面距离回撤通道较远时,工作面前方支承压力与巷道周围集中应力未产生相互影响,将巷道视为圆形孔,由于工作面附近顶板岩层发生垮落,可以将工作面附近采场垮落围岩空间视为半圆形,半径可由冒落带高度确定,如图2所示。进一步将上述結构简化为不等径相邻两孔在不同孔间距条件下的应力分布进行研究,如图3所示。

图中σt为圆孔周围切向应力,σr为圆孔周围径向应力,γH为圆孔上方垂直载荷,r1为巷道半径,r2为垮落带高度,R为剩余煤柱宽度。

2.1.2 工作面推进过程中叠加应力演化规律

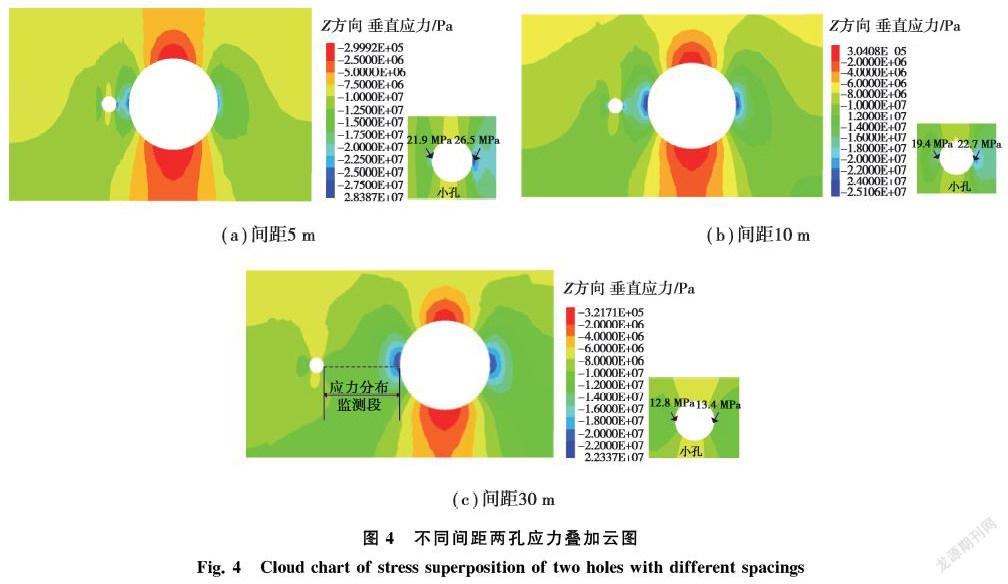

当前对双孔洞应力分析的解析求解研究较少,且计算较为困难,因此采用数值计算方法对上述双孔在不同间距条件下的围岩应力重分布特征进行分析,进而反演工作面靠近主回撤通道时工作面回采与主回撤通道围岩集中应力叠加的演化规律。回撤通道直径5.6 m,图3中小圆半径r1为2.8 m。工作面采高H为6 m,依据冒落带计算公式,当顶板为砂质泥岩时,冒落带高度为H的3~4倍,取3倍,因此取r2为18 m。分别建立间距为30,20,15,10,5,2 m的两孔间煤柱应力分布的计算模型,给出不同间距时叠加应力的重分布特征。为研究应力分布规律,分析时数值计算本构模型采用弹性模型使孔周围处于弹性变形阶段,体积模量剪切模量为6×107 Pa。图4给出了间距5,10,30 m对应的两孔垂直应力分布,其他云图由于篇幅不单独列出。由图4所示的应力云图可知,叠加应力主要作用于两孔的两帮侧,对小孔的顶和底,叠加应力影响较小。间距30 m时,小孔左右两壁应力分别为12.8 MPa和13.4 MPa;间距10 m时,小孔左右两壁应力均增加,分别为19.4 MPa和22.7 MPa;间距5 m时,小孔左右两壁应力分别为21.9 MPa及26.5 MPa。随着间距减小,小孔左右两壁应力增加,且左右两壁应力差值逐渐增加,右侧应力值大于左侧。

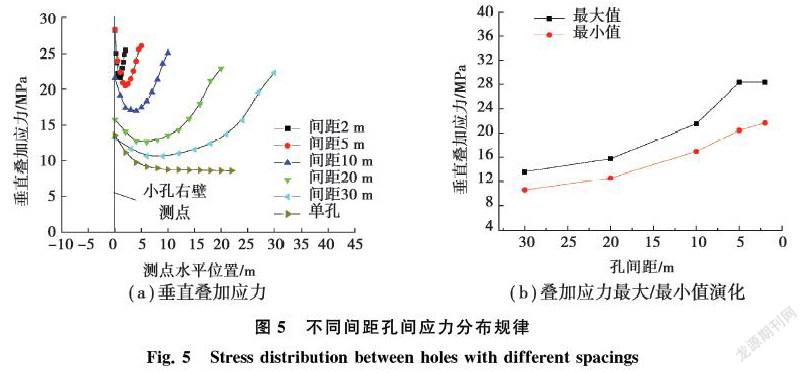

图5给出了不同孔间距对应的孔间煤柱垂直应力叠加分布及水平应力叠加分布规律。由图5(a)中垂直应力叠加分布曲线可知,当大孔推进距小孔30 m时,小孔周围应力分布受到影响,孔壁应力最大值不变,两孔间应力监测段应力值增加。随着大孔进一步靠近小孔,间距为20 m时,小孔右壁应力最大值由13.6 MPa上升至15.7 MPa,对应的孔间监测段应力也相应增加,之后随着孔间距进一步减小,小孔右壁受到的叠加应力逐步加强,左右两壁应力非对称分布。后续变化规律类似,在大孔距离小孔5 m及2 m时,最大应力值转移至小孔右壁,小孔右壁的应力值大于大孔左壁。上述规律表明,两孔靠近过程中,大孔小孔最大应力值及孔间应力均增加,且增加过程中最大应力仍然在两孔边缘,同时随着孔间距减小,小孔右壁的应力值逐渐大于大孔左壁。应力叠加重分布的最大值及最小值演化规律如图5(b)所示,随着孔间距减小垂直应力叠加最大值及最小值均增加,且逐渐趋于稳定。

由图6中水平叠加应力分布曲线可知,随着孔间距减小水平应力叠加最大值和最小值均减小,且最大值位于两孔间的中心处。

2.2 应力叠加效应下主回撤通道围岩破坏机理

2.2.1 叠加应力对回撤通道围岩的破坏作用

由孔间应力分布演化规律可知,对于回撤通道,由于自身围岩周边存在应力集中,最大应力集中在回撤通道正帮侧(靠近工作面侧帮),随着工作面靠近回撤通道,叠加作用更加明显,因此对于回撤通道与工作面间的煤柱,破坏总是由回撤通道正帮向工作面侧逐步发展的,且发生破坏主要原因为巷道围岩集中应力与工作面前方支承压力叠加。而对于回撤通道顶板,由于叠加应力对顶板扰动较小,在工作面接近时顶板破坏不严重。

2.2.2 回撤通道正帮侧围岩控制方法图7 围岩内附加应力计算

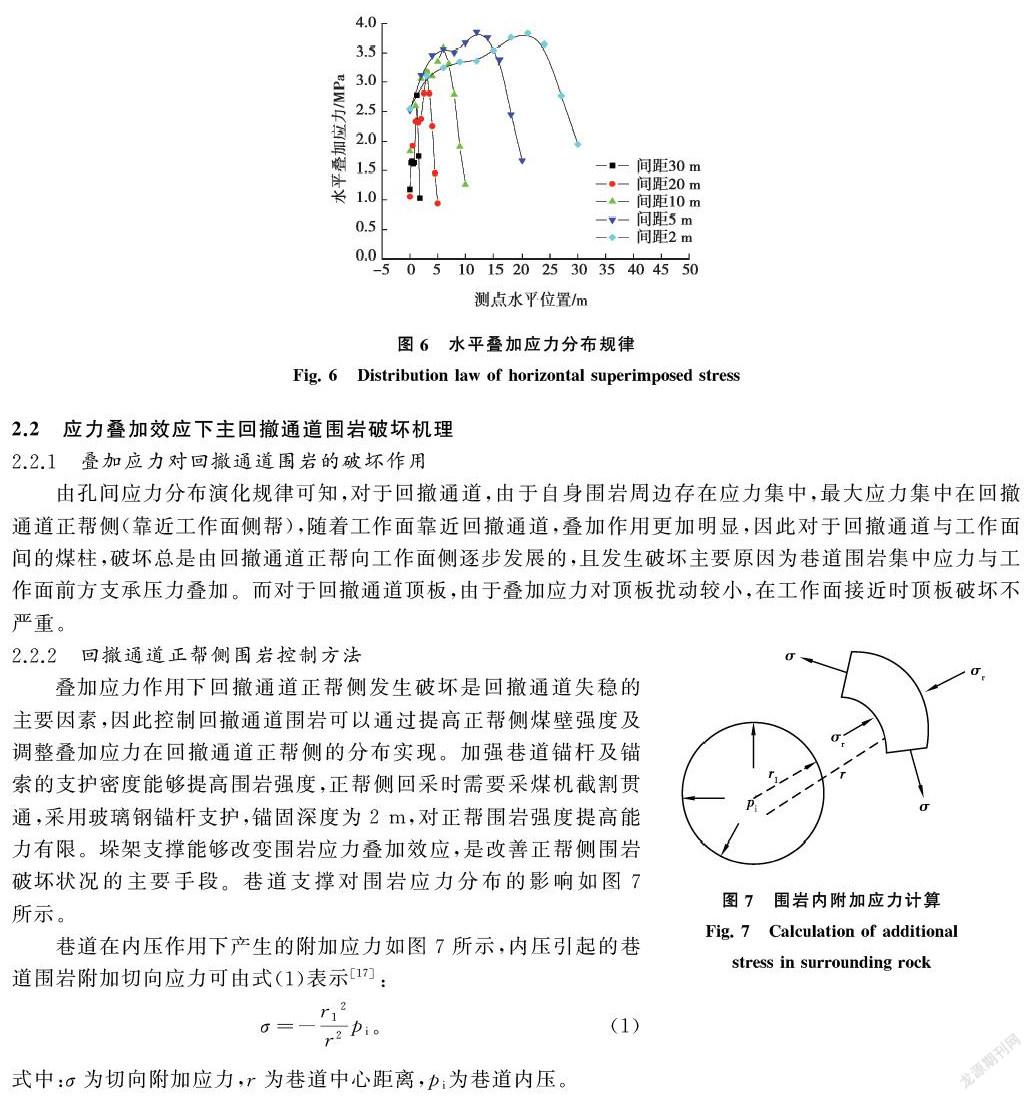

叠加应力作用下回撤通道正帮侧发生破坏是回撤通道失稳的主要因素,因此控制回撤通道围岩可以通过提高正帮侧煤壁强度及调整叠加应力在回撤通道正帮侧的分布实现。加强巷道锚杆及锚索的支护密度能够提高围岩强度,正帮侧回采时需要采煤机截割贯通,采用玻璃钢锚杆支护,锚固深度为2 m,对正帮围岩强度提高能力有限。垛架支撑能够改变围岩应力叠加效应,是改善正帮侧围岩破坏状况的主要手段。巷道支撑对围岩应力分布的影响如图7所示。

巷道在内压作用下产生的附加应力如图7所示,内压引起的巷道围岩附加切向应力可由式(1)表示[17]:

σ=-r12r2pi。(1)

式中:σ为切向附加应力,r为巷道中心距离,pi为巷道内压。

依据计算公式可知,当巷道内提供的支撑力为pi时,其周边产生的切向应力反力与巷道中心距离r成反比,将垛架产生支撑力近似为巷道内压,因此垛架支撑能够减小煤柱侧的切向应力,即减小垂直应力叠加对正帮的作用。

3 末采期间回撤通道破坏规律

3.1 模型的建立

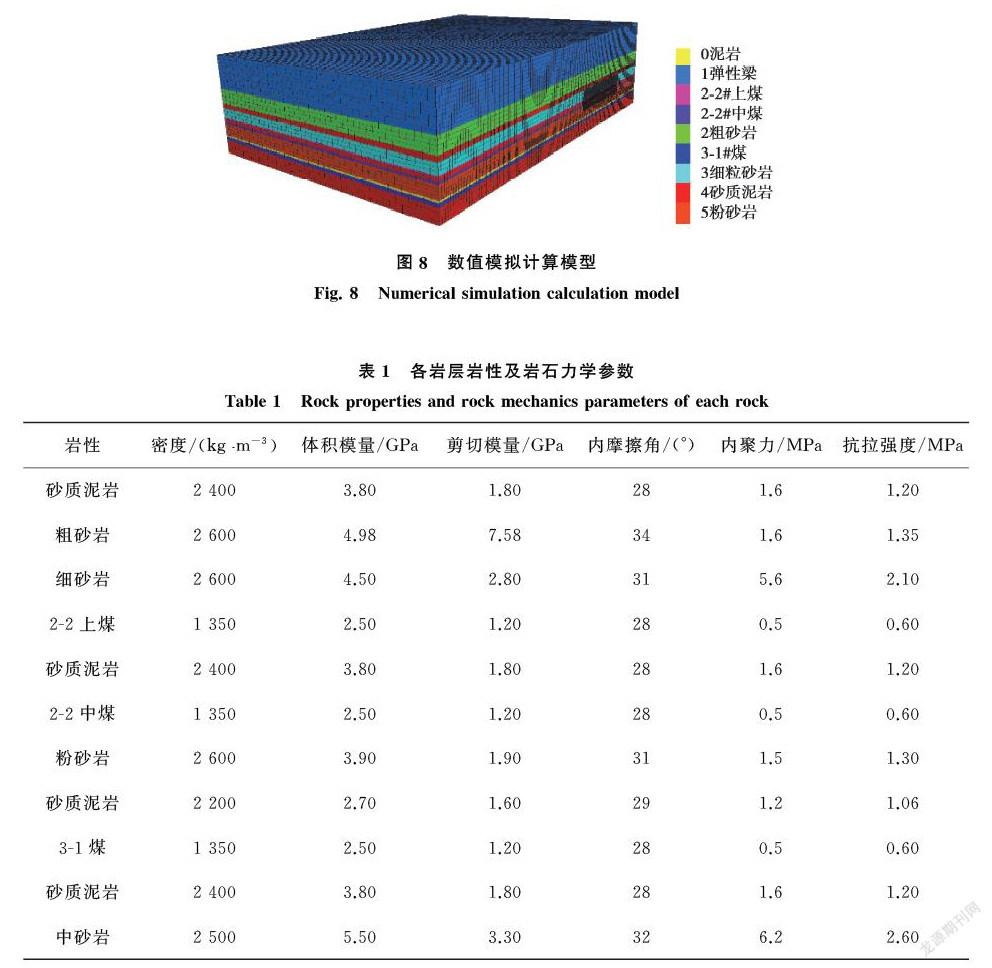

以李家壕煤矿31113综采工作面地质条件为基础,建立数值计算模型,对末采期间回撤通道的破坏规律进行了分析。建立的计算模型如图8所示,模型长400 m,宽600 m,总高度150 m。模型边界条件如下:左右2个截面(x=0,x=400)上x方向的位移限制为0;前后2个截面(y=0,y=600)上y方向的位移限制为0;最下面水平面上3个方向的自由度都为0;最上面水平面上的原岩应力σz=γH。塑性条件采用Mohr-Coulomb强度准则,岩层的岩石力学参数如表1所示。

模拟方案:在回撤通道开挖完成后,计算至平衡,然后开始进行工作面的回采,从距主回撤通道100 m开始回采,末采期间取7种情况,即距离主回撤通道依次为100,50,20,15,10,5,0 m进行分析。在计算过程中,分析回撤通道顶板及两帮煤岩体内塑性破坏。

3.2 末采期间回撤通道围岩塑性破坏特征

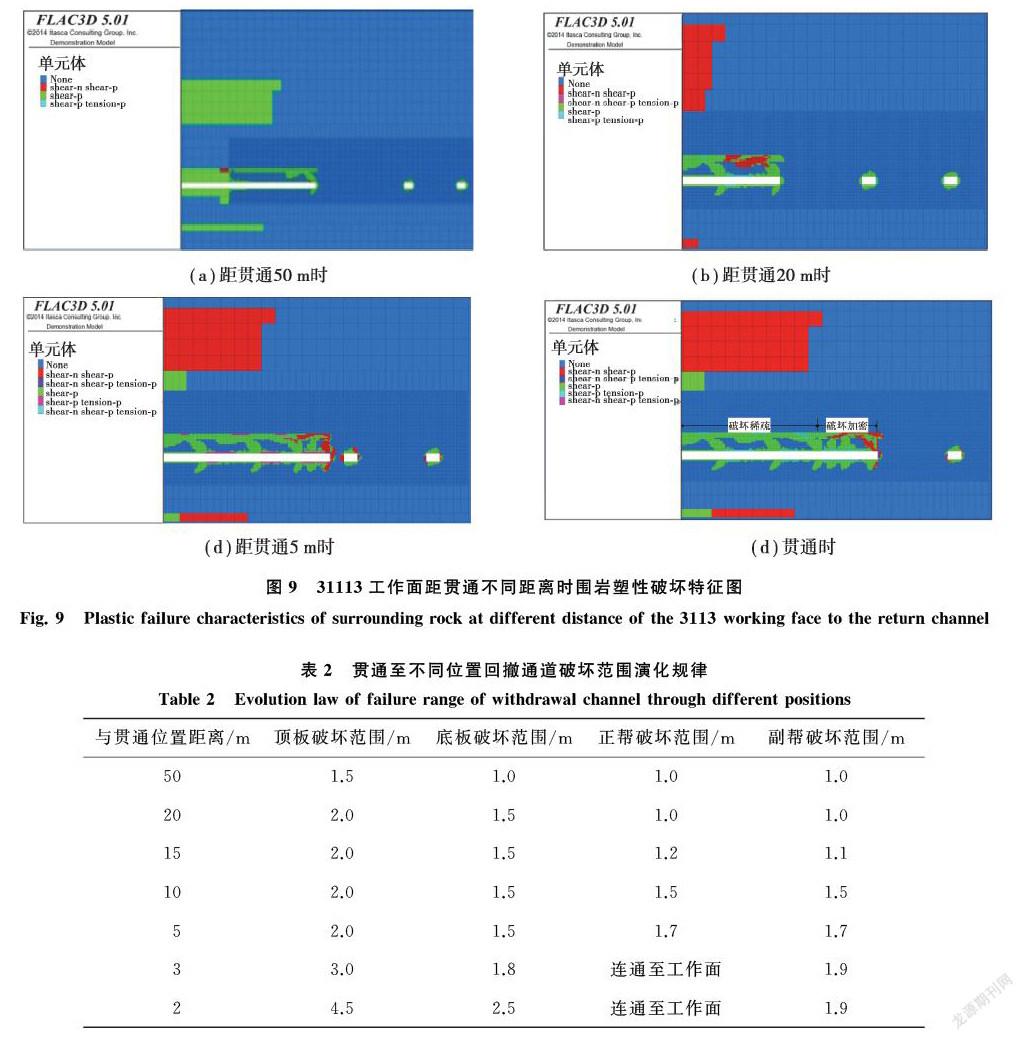

当回撤通道开挖后,巷道围岩内部的应力重新分布,巷道周边围岩产生塑性区,一定时间后,会逐渐趋于稳定。当受到工作面采动影响时,回撤通道围岩应力又重新分布,围岩塑性区恶性发展,部分塑性分布如图9所示。图中:None表示未发生塑性破坏;shear-n表示当前处于剪切破坏状态;shear-p表示过去曾发生剪切破坏;tension-n表示当前处于拉张破坏状态;tension-p表示过去曾发生拉张破坏。

距贯通50 m时回撤通道不受采动影响,巷道顶板塑性区为1.5 m,底板塑性区为1 m,两帮塑性区为1 m,随着工作面靠近回撤通道,回撤通道围岩塑性区变化如表2所示。

当工作面推进距离回撤通道5~20 m时,回撤通道顶底板破坏范围保持不变,仅正、副帮范围在持续增加,正帮为工作面侧帮部,反之为副帮。当距离小于5 m时正帮破坏范围连通至工作面,回撤通道顶底板破坏范围增加。表明煤柱未完全破坏时叠加应力对回撤通道顶底板破坏的影响较小,且工作面距离回撤通道大于5 m时,叠加应力对回撤通道正、副帮破坏均产生了影响,随着工作面距离回撤通道小于5 m,回撤通道正帮受力开始明显大于副帮,导致正帮侧破坏较副帮侧明显增加,回撤通道破坏主要发生在工作面与回撤通道间的煤柱,这一结论与前述2.1.2节中得到的孔间距减小过程中小孔两壁应力演化规律一致。煤柱破坏后顶板一侧支撑能力减弱,顶板仅副帮一侧支撑,导致顶板破坏范围增加。由图9(d)可知,工作面由距离20 m到接近贯通时,叠加应力迅速增强,导致顶板破坏加密。

4 现场监测

4.1 顶板围岩结构及裂隙观测

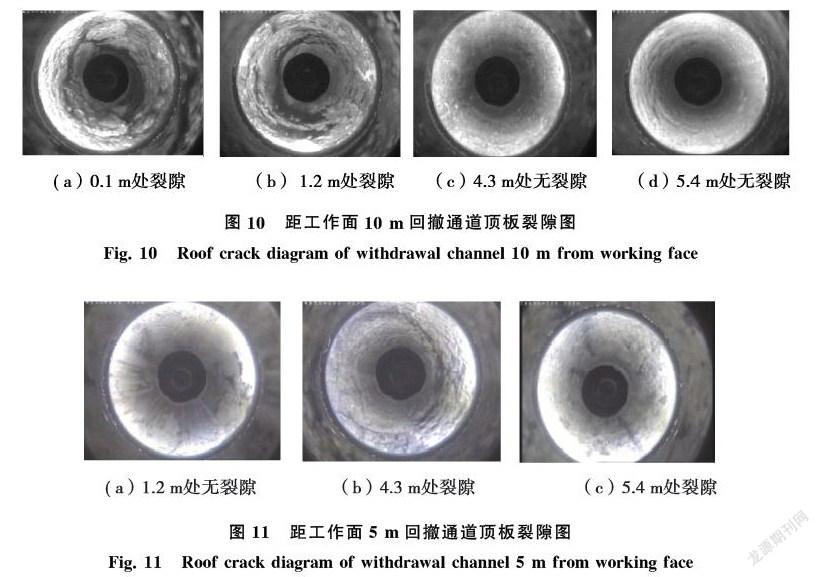

根据现场生产条件,在31113工作面主回撤通道里每隔40 m布置一个测点,共计6个测点,对测点进行编号:窥视点1、窥视点2、窥视点3、窥视点4、窥视点5、窥视点6(如图1所示)。通过对观测后的窥视结果分析得到:在观测孔深范围内,初始巷道顶板完整性较好,距贯通10 m时窥视点3、4裂隙破坏如图10所示,距钻孔5 m时窥视点3、4钻孔裂隙破坏如图11所示,顶板破坏主要发生在距离巷道贯通5 m时。

4.2 巷道表面位移监测

在31113工作面回采至距离回撤通道300 m左右时,在主回撤通道里每隔20 m布置一个测站,共计14个测站,测站编号为1~14号,如图1所示。

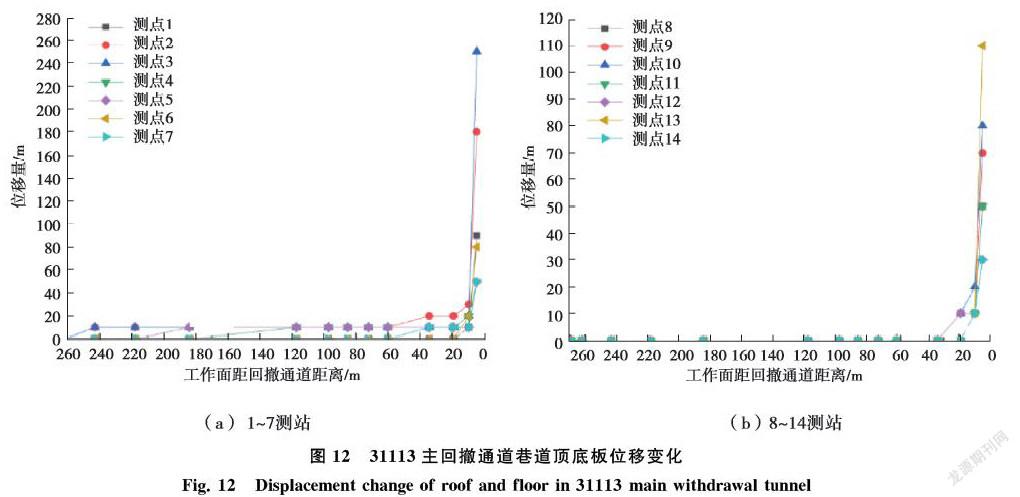

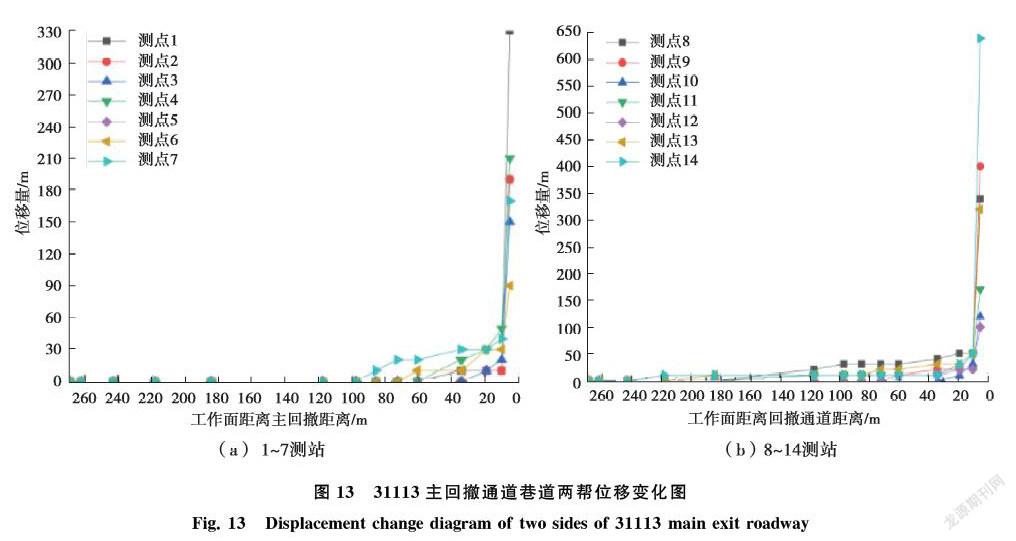

如图12~13所示,在工作面距离主回撤大于40 m时,位移量均在10 mm左右;当工作面距离主回撤剩余30~40 m時,主回撤两帮及顶底板均发生较大位移变化,位移量在20~30 mm;当工作面距离主回撤剩余5~10 m时,主回撤两帮及顶底板移进量突然普遍增大,其中两帮80~120 m范围内移进量在10~90 mm,两帮其他范围内移进量均在100~640 mm,顶底板在0~60 m范围内缩进量在90~250 mm,顶底板其他范围内,缩进量在30~110 mm。两帮位移明显大于顶底板位移,且位移主要发生在工作面距离主回撤通道5~10 m范围。

5 结 论

1)工作面末采期间,工作面与回撤通道应力叠加效应逐渐增强,煤柱承载的垂直应力值增加,且最大应力值由工作面侧向回撤通道正帮侧转移。煤柱受到水平应力值减弱,最大应力值下降,最大应力值位于煤柱中心处。

2)应力叠加效应增强导致回撤通道破坏由正帮向煤柱深部转移,工作面在距离回撤通道20 m时,顶板破坏由间隔破坏转为密集破坏。煤柱破坏范围未导通至工作面前,回撤通道正副帮均发生破坏,在煤柱小于5 m时正帮侧破坏大于副帮侧。煤柱破坏范围导通至工作面后,顶板失去正帮侧支撑发生回转是导致回撤通道顶板破坏的主因。

3)控制回撤通道正帮及煤柱破坏后顶板回转是避免回撤通道发生大变形的关键。现阶段正帮支护较弱,垛架支承能够改善围岩应力叠加效应同时控制顶板回转。通过现场观测,回撤通道围岩破坏特征与理论分析及数值模拟结果基本吻合。

参考文献:

[1] 张鑫. 特厚顶煤预掘回撤通道动压扰动支护技术研究[J]. 山西焦煤科技, 2019, 43(9): 37-40.

Zhang X. Research on support technology for pre-excavation and retreating roadway of dynamic pressure disturbance in extra-thick roof coal[J]. Shanxi Coking Coal Science & Technology, 2019, 43(9): 37-40. (in Chinese)

[2] 張金虎. 破碎顶板回撤通道围岩运动规律和支护适应性研究[J]. 煤炭科学技术, 2015, 43(12): 28-31.

Zhang J H. Study on movement law of surrounding rock and support adaptability of the broken roof in return channel[J]. Coal Science and Technology, 2015, 43(12): 28-31. (in Chinese)

[3] 杨宝贵, 马念杰, 杨胜利, 等. 煤矿井下采煤工作面回撤通道充填回撤方法: CN106968671B[P]. 2019-10-01.

Yang B G, Ma N J, Yang S L, et al. The method of back filling and back withdrawing in the back channel of coal mining face: CN106968671B[P]. 2019-10-01. (in Chinese)

[4] 吕坤, 赵志超, 赵志强. 特厚煤层综放工作面回撤通道支护技术研究[J]. 煤炭科学技术, 2018, 46(3): 39-43.

Lyu K, Zhao Z C, Zhao Z Q. Study on support technology of equipment removal channel in fully-mechanized top coal caving face in ultra-thick seam[J]. Coal Science and Technology, 2018, 46(3): 39-43. (in Chinese)

[5] 王晓振, 鞠金峰, 许家林. 神东浅埋综采面末采段让压开采原理及应用[J]. 采矿与安全工程学报, 2012, 29(2): 151-156.

Wang X Z, Ju J F, Xu J L. Theory and applicable of yield mining at ending stage of fully-mechanized face in shallow seam at Shendong mine area [J]. Journal of Mining & Safety Engineering, 2012, 29(2): 151-156. (in Chinese)

[6] 郭浩森, 李化敏, 李东印, 等. 重型综放工作面快速回撤与末采期顶板控制技术[J]. 煤炭科学技术, 2012, 40(10): 34-36, 40.

Guo H S, Li H M, Li D Y, et al. Rapid equipment withdrawing from heavy fully mechanized top coal caving mining face and roof control technology during mining terminal period[J]. Coal Science and Technology, 2012, 40(10): 34-36, 40. (in Chinese)

[7] 吴志刚, 田西勇. 大采高工作面回撤通道矿压规律实测[J]. 煤矿开采, 2013, 18(6): 78-80.

Wu Z G, Tian X Y. Underground pressure rule observation in dismantle roadway of large-mining-height mining face[J]. Coal Mining Technology, 2013, 18(6): 78-80. (in Chinese)

[8] 吕华文. 预掘回撤通道稳定性机理分析及应用[J]. 煤炭学报, 2014, 39(S1): 50-56.

Lü H W. The mechanism of stability of pre-driven rooms and the practical techniques[J]. Journal of China Coal Society, 2014, 39(S1): 50-56. (in Chinese)

[9] 谷拴成, 王博楠, 黄荣宾, 等. 综采面末采段回撤通道煤柱荷载与宽度确定方法[J]. 中国矿业大学学报, 2015, 44(6): 990-995.

Gu S C, Wang B N, Huang R B, et al. Method for determining the load on and width of coal pillar at the recovery room end of fully-mechanized longwall mining[J]. Journal of China University of Mining and Technology, 2015, 44(6): 990-995. (in Chinese)

[10] Litwiniszyn J. Rarefaction shock waves, outbursts and consequential coal damage[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1990, 27(6): 535-540.

[11] Gao F Q, Stead D, Kang H P. Numerical simulation of squeezing failure in a coal mine roadway due to mining-induced stresses[J]. Rock Mechanics and Rock Engineering, 2015, 48(4): 1635-1645.

[12] Wang H W, Jiang Y D, Xue S, et al. Assessment of excavation damaged zone around roadways under dynamic pressure induced by an active mining process[J]. International Journal of Rock Mechanics and Mining Sciences, 2015, 77: 265-277.

[13] Wang C, Wang Y, Lu S. Deformational behaviour of roadways in soft rocks in underground coal mines and principles for stability control[J]. International Journal of Rock Mechanics and Mining Sciences, 2000, 37(6): 937-946.

[14] Yang X J, Hu C W, Liang J H, et al. A case study on the control of large deformations in a roadway located in the Du’erping coal mine in China[J]. Advances in Materials Science and Engineering, 2019, 2019: 1-13.

[15] Shen B T. Coal mine roadway stability in soft rock: a case study[J]. Rock Mechanics and Rock Engineering, 2014, 47(6): 2225-2238.

[16] Jiang L S, Kong P, Shu J M, et al. Numerical analysis of support designs based on a case study of a longwall entry[J]. Rock Mechanics and Rock Engineering, 2019, 52(9): 3373-3384.

[17] 李俊平, 連民杰. 矿山岩石力学[M]. 北京: 冶金工业出版社, 2011.

Li J P, Lian M J. Mine rock mechanics[M]. Beijing: Metallurgical Industry Press, 2011. (in Chinese)

(编辑 罗 敏)