大宁-吉县地区致密气水平井优快钻井技术探讨

2022-03-06张晓明王静双杨馥蔓许军富

张晓明,王静双,杨馥蔓,许军富

(1.中石化胜利石油工程有限公司钻井工艺研究院,山东东营 257017;2.中石化胜利石油工程有限公司,山东东营 257017)

鄂尔多斯盆地大宁-吉县区域构造位置属于鄂尔多斯盆地伊陕斜坡东部,构造整体呈向西倾的斜坡。井区构造为一大型宽缓西倾单斜,地层平缓。山西组为天然气勘探的主要目的层,属于典型的致密砂岩气藏[1-3],岩性主要为浅灰色中—粗粒石英砂岩,孔隙类型以残余粒间孔、高岭石晶间孔为主,孔隙度一般4%~8%,平均渗透率一般(0.3~2.0)×10-3μm2。邻井钻探、地震资料表明,该区山2 段石英砂岩储层发育,分布稳定。气藏埋深较深(>2 000 m),钻遇地层复杂,漏失、井壁失稳、卡钻频繁出现,甚至埋旋导仪器,导致水平井施工难度和风险增大。通过对已完钻的5口水平井的钻井情况进行分析,为鄂尔多斯盆地大宁-吉县地区致密气水平井的开发提供了宝贵的开发经验。

1 钻井概况

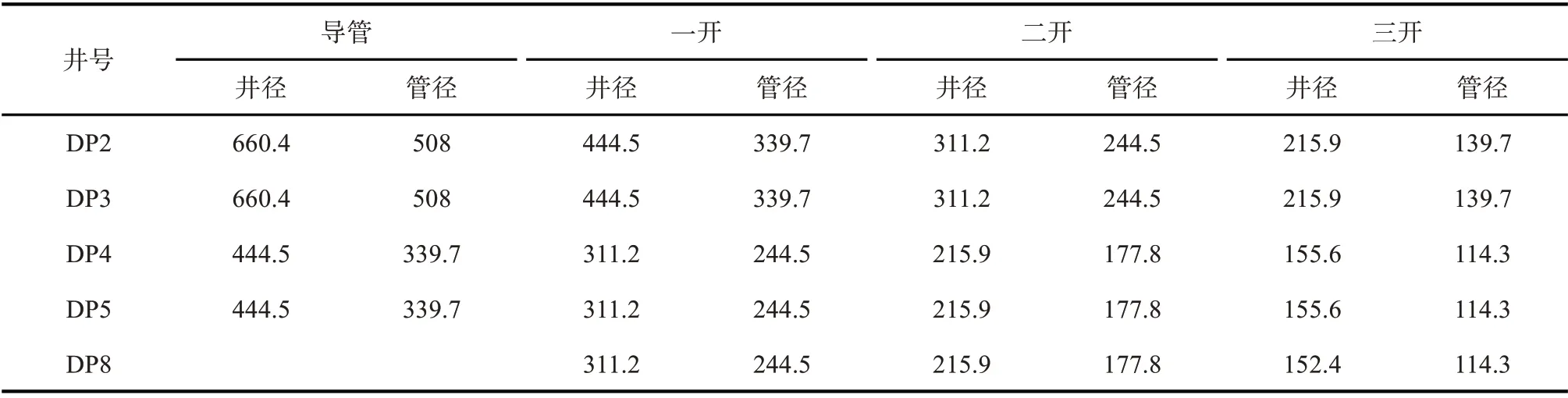

大宁-吉县地区钻遇地层自上而下依次为:新生系、三叠系(延长组、纸坊组、和尚沟组、刘家沟组)、二叠系(石千峰组、石盒子组、山西组、太原组)、石炭系(本溪组)、奥陶系(马家沟组)等,地表出露主要为新生系。大宁-吉县地区致密砂岩气开发主要集中在大宁-吉县区块,最初井身结构大多采用导管+三开制,各开次套管下深及原则为:导管封上部易漏失黄土层,套管下入延长组基岩内10 m;一开封固延长组上部地层,建立井口安装防喷器;二开封固刘家沟组、石千峰组易漏层,套管下入石盒子泥岩段,为三开钻井提供有利条件(见表1)。随着勘探开发不断深入,在满足钻井安全的基础上,不断优化井身结构,通过缩小井眼尺寸,减少大尺寸井眼长度来实现钻井提速(见图1)。

表1 实钻井井身结构 mm

图1 井身结构优化方案

针对该区块的自身地质特征,从井身结构、钻头优选、导向工具和钻井参数等方面进行了研究和实践,形成了适合大宁-吉县地区的优快钻井技术,取得了一定的提速提效效果。

1.1 钻井周期分析

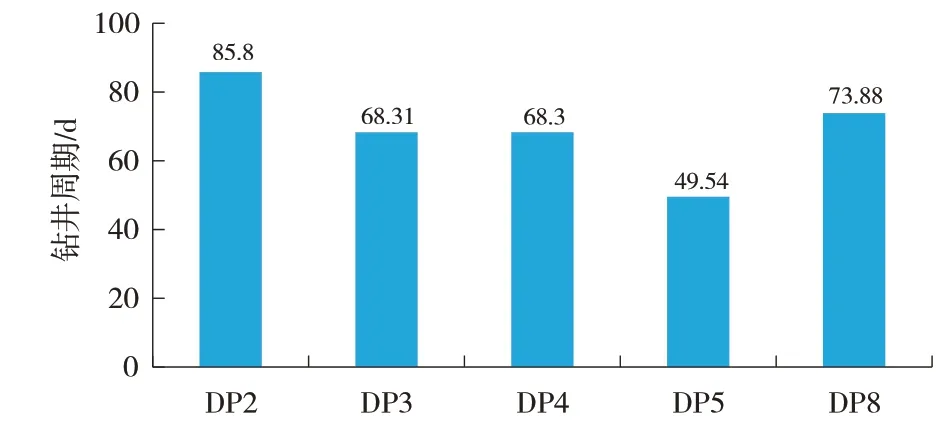

目前,5 口完钻井主要集中在大宁-吉县区块,平均完钻井深3 176 m,水平段长856 m,最短钻井周期为49.54 d(见图2、图3)。

图2 钻井周期对比分析

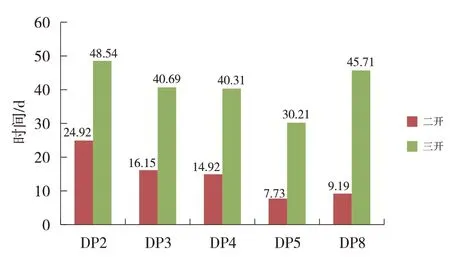

图3 各开次钻井周期对比分析

除DP8 井采用常规动力钻具导向钻具组合外,其他井均采用旋转导向钻井。最长钻井周期85.8 d,最短49.54 d。二开钻井周期最长24.92 d,最短7.73 d,平均14.58 d;三开钻井周期最长48.54 d,最短30.21 d,平均41.09 d。DP8 井除去因处理复杂情况及停待等因素,三开钻井周期为28.60 d。从钻井周期上来看,提速提效的关键井段在三开。

1.2 机械钻速分析

二开机械钻速最高12 m/h,最低3.77 m/h,平均6.35 m/h;三开机械钻速最高4.50 m/h,最低2.01 m/h,平均2.95 m/h,旋转导向钻井技术(DP5 井)比常规螺杆定向(DP8 井)机械钻速提高17%(见图4)。结合进尺、施工难度进行分析,提速的关键井段是在二开和三开。

从邻井实钻情况,结合钻井周期、机械钻速的对比分析,制约提速提效的关键因素是井下复杂情况和提速工具的选型,因此,应优选高效钻头以提高机械钻速,减少起下钻次数;优选高性能钻井液以维护井壁稳定,减少复杂情况发生;采用旋转导向钻井方式降低摩阻,减少因托压而耗费的定向辅助时间,提高钻井效率。

2 优快钻井关键技术

根据大宁-吉县区块地层岩性、地层复杂情况的特点,充分研究借鉴邻近区块的钻井技术经验,探索并初步形成了一套适合该地区的钻井技术。

2.1 地质导向技术

利用实时采集的地质参数,与钻前地质建模进行对比分析,根据需要及时调整井眼轨迹,引导钻头准确钻达目的层,并确保钻头最大限度在油气层中钻进。地质导向技术的运用,及时、准确地了解地质变化状况,在此基础上再对相关参数进行校正,有利于提高储层钻遇率[4-6]。常规导向工具(LWD+螺杆)在滑动钻进时摩阻大、托压严重、轨迹调整困难,而旋转导向系统(井下无复杂情况)可有效克服来自井下的摩阻而提高机械钻速。

水平井开发对目标层地质特征特别是目标层砂体展布方向的掌握要求严格[7]。DP8井设计施工中吸取前期钻井教训,采用常规导向工具,通过地质与工程一体化导向技术,基于地质模型,修正了靶点深度(见图5)。设计A 靶较模型偏浅17 m,设计B 靶较模型偏浅9 m,设计地层倾角1.4°,模型地层倾角1.9°。钻井施工过程中,根据岩性标志层和模型反演伽马曲线对比实时跟踪,实钻与模型吻合程度高,着陆点深度较模型偏浅0.5 m,根据实钻目的层数据,校正地层倾角约1.9°,顺利进入储层。在水平段钻进过程中,根据气层显示共进行了4 次轨迹调整(见图6),最大限度地保证轨迹在良好气显示层段内穿行。全井储层钻遇率100%,气层钻遇率达到97%以上。

图5 地质工程一体化轨迹导向

图6 水平段4次轨迹调整

2.2 减摩降阻工艺技术

2.2.1 摩阻扭矩分析

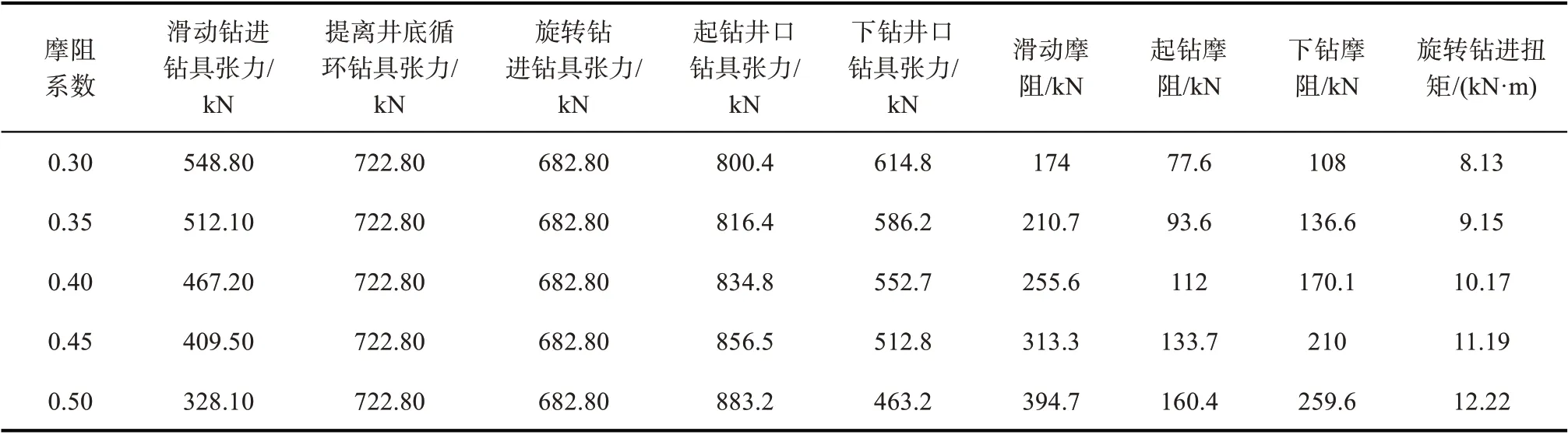

应用Landmark 软件计算摩阻扭矩,对待钻设计井眼轨道进行摩阻扭矩分析,有利于优选摩阻扭矩较小的施工剖面,及时调整钻具组合、工程技术措施和钻井液性能,以降低裸眼段摩阻系数,改善井下环境,确保施工顺利[8]。对DP8 井三开井段进行摩阻扭矩计算分析。模拟计算条件如下:

井身结构:Ø177.8 mm 套管×1 900 m+Ø152.4 mm裸眼×3 275 m;

钻具组合:Ø152.4 mm 钻头+Ø127 mm1.25°螺杆+Ø101.6 mm 无磁承压钻杆+Ø101.6 mm 钻杆×108根+Ø101.6 mm加重钻杆×21根+Ø101.6 mm钻杆;

钻井参数:钻压40 kN,钻头扭矩2 000 N·m,排量15 L/s;套管内摩阻系数0.20,裸眼段摩阻系数分别取0.30、0.35、0.40、0.45、0.50;水基钻井液密度:1.25 g/cm3;裸眼段井眼扩大率为3%。模拟计算结果见表2。

表2 水平裸眼段不同摩阻系数下的摩阻扭矩数据

钻进至井深3 100 m 时,现场实测复合钻进扭矩约9 460 N· m,上提摩阻约98 kN,下放摩阻约140 kN,表2 中反算出的裸眼段摩阻系数约0.35~0.40。根据反算的摩阻系数,积极采取降低摩阻扭矩的措施,从而指导后续施工。

2.2.2 减摩降阻方法和工具

水平井施工过程中,钻井液润滑性差、重力影响使钻柱与井壁的摩阻增大是产生托压现象的主要原因。随着井斜角的不断增大,通过采用“LWD+螺杆”柔性倒装钻具组合和井下辅助减摩降阻工具(如防磨接头、水力振荡器)来缓解托压,有利于钻压的传递,实现控制钻井参数来调整井眼轨迹,提高复合钻进比例,实现位移的有效延伸。DP8 井水平段进尺805 m,滑动进尺92 m,滑动进尺比例11.43%,有效减轻托压现象。

2.3 高效提速工具优选技术

高效钻头是提高水平井机械钻速的关键,只有钻头与地层相匹配才能真正实现钻井提速[9-10]。石盒子组和山西组上部主要为泥岩井段,可钻性差,严重影响机械钻速,同时斜井段对钻头造斜能力、稳定性和导向性都提出了较高的要求。太原组地层以灰岩或泥灰岩为主,夹灰色石英砂岩与碳质泥岩,岩石可钻性较差,钻头磨损严重。

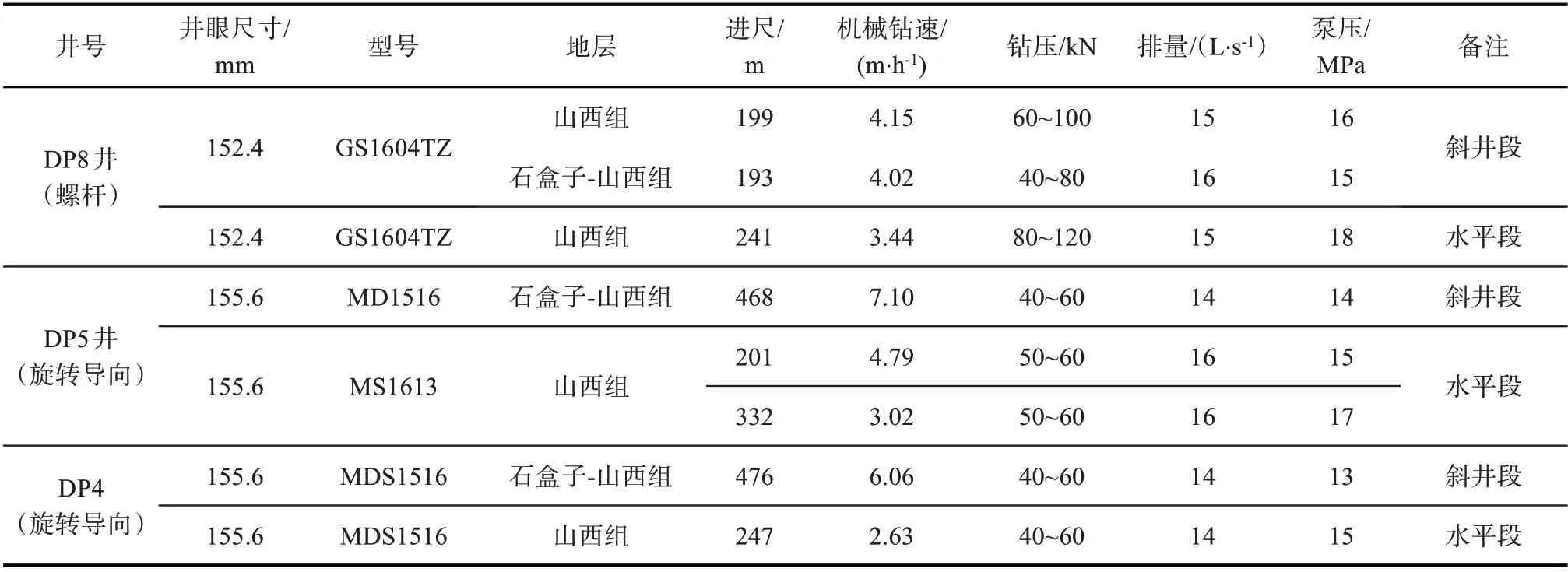

综合考虑地层岩性、岩石力学参数、钻井参数,从提高切削齿抗研磨性、降低切削齿受到的冲击载荷出发,对钻头进行了优选。从表3 钻头的使用效果来看,钻头的优选方案达到预期效果。

表3 完钻井钻头使用情况

2.4 高性能钻井液技术

根据地层岩性及附近区块已完钻井的实钻资料分析,该区块钻井需要考虑以下重点情况:

(1)上部地层黏土含量高,渗透性强,钻井过程中易造浆,易缩径;

(2)刘家沟组易漏失,石盒子组易坍塌卡钻;

(3)山西组、太原组炭质泥岩、煤层掉块坍塌;

(4)裸眼段长,定向摩阻大导致托压。

2.4.1 二开钻井液要点

针对刘家沟组的漏失,在进入该层前,提前加入随钻类堵漏材料+超细碳酸钙,钻井液黏度40~45 s;发现恶性漏失时,泵入8%~10%桥塞堵漏剂+1%速封堵漏剂+2%随钻堵漏剂,起钻至漏层上部建立循环,加入复合堵漏材料和随钻堵漏材料,井下正常后恢复钻进;保持钻井液中堵漏剂含量,钻穿刘家沟、石千峰组地层。

2.4.2 三开钻井液要点

若钻井液封堵性和抑制性不足,可能导致炭质泥岩、煤层吸水膨胀、掉块严重而造成垮塌[11]。因此,进入煤层前钻井液黏度应控制在60~70 s,加入超细碳酸钙或者随钻屏蔽剂类处理剂+乳化石蜡。钻井液降滤失材料的选取对体系润滑性和流变性产生约束,处理剂间产生不配伍,且润滑剂不能及时添加,易造成托压等复杂情况[12]。调整好钻井液流变性,使钻井液维持合适的黏切,以利快速钻进并保持适当的冲刷能力,提高携岩效率。

3 致密气水平井提速探讨

3.1 井身结构优化

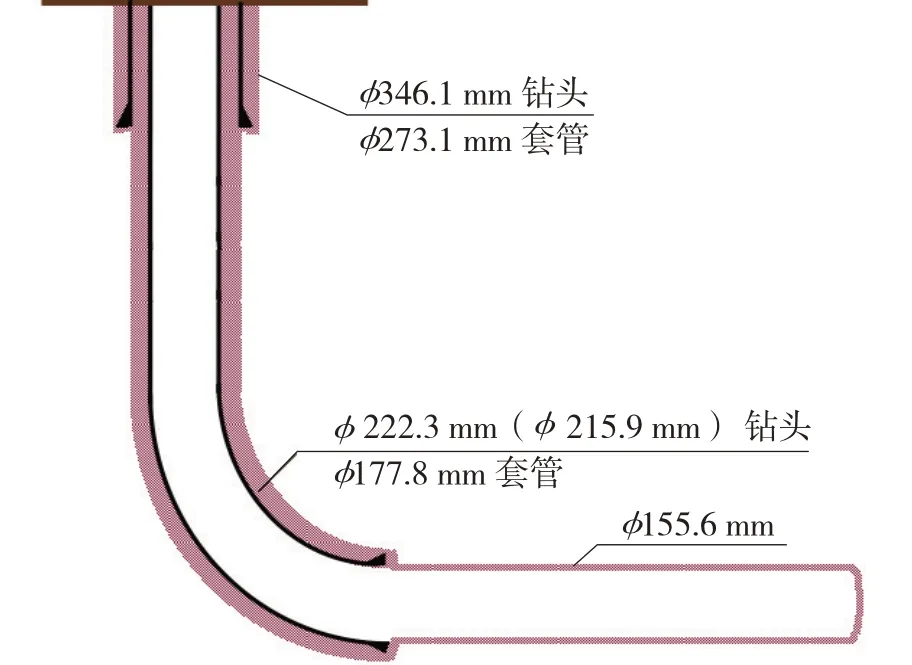

井身结构优化设计的原则是:封堵易漏、易坍塌地层;尽可能提高机械钻速、降低钻井成本;井眼轨迹便于控制,精确中靶[13]。大宁-吉县区块地层刘家沟组、石千峰组易漏,石盒子组下部、山西组煤系地层失稳垮塌。前期施工基本解决了刘家沟组的漏失层封固问题,仍存在石盒子组煤层坍塌问题,增加了三开长裸眼井段的施工难度,井身结构优化如下(见图7)。

图7 井身结构

一开选用Ø346.1 mm 钻头钻进,下入Ø273.1 mm表层套管,封隔延长组上部地层。

二开选用Ø222.3 mm 或Ø215.9 mm 钻头钻进,下入Ø177.8 mm 技术套管到A 靶点,完全封堵刘家沟组、石盒子组,为水平段钻进创造安全条件。

水平段井眼尺寸为Ø155.6 mm,裸眼完井,下入Ø114.3 mm的压裂管柱,分段压裂。

3.2 目的层导向工具

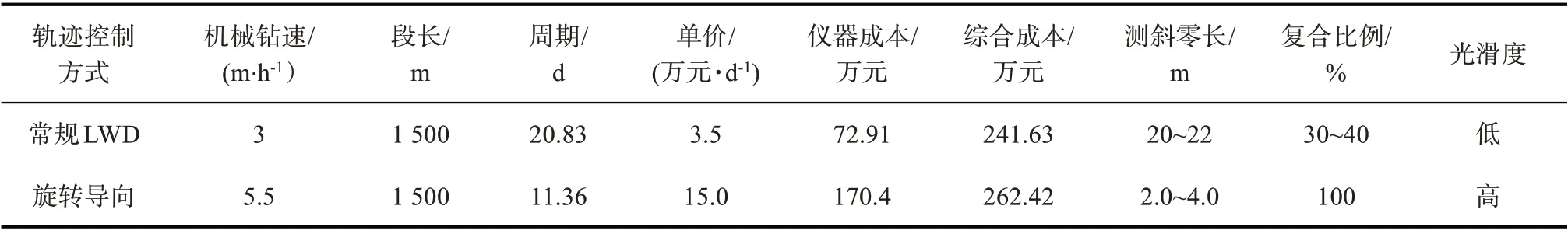

水平井轨迹控制常用的导向方式主要有常规LWD 和旋转导向系统,两种导向工具各有优势,前者成本相对较低,后者在降低摩阻扭矩、提高井眼圆滑度和机械钻速方面有优势(见表4)。

表4 两种井眼轨迹控制方式对比

如果井下状况良好(无漏失、坍塌)的情况下,应用旋转导向系统钻进,在提高机械钻速的同时,可避免常规螺杆钻具摩阻过高、滑动钻进慢、容易产生不规则井眼等问题,降低了后期完井作业的风险[14],但是若井段较短,则综合成本高。

大宁-吉县区块地层复杂,漏失、坍塌、卡钻时有发生,甚至造成仪器埋井事故,旋转导向系统的使用具有很大风险;而且,国内旋转导向系统主要依赖国外技术,服务费用高。

因此,在导向工具的选择上,要加强地质与工程的结合,以少调整轨迹、保证轨迹平滑、提高机械钻速、降低工程风险为目标[15]。在水平井靶点设计时,寻找最优的地质甜点和工程甜点;对于储层认识比较清楚的井,可直接选用常规LWD 施工,降低成本,而对地层认识不清、产状变化大的水平井,可以优先考虑旋转导向系统[16]。

3.3 三开小井眼尺寸的探讨

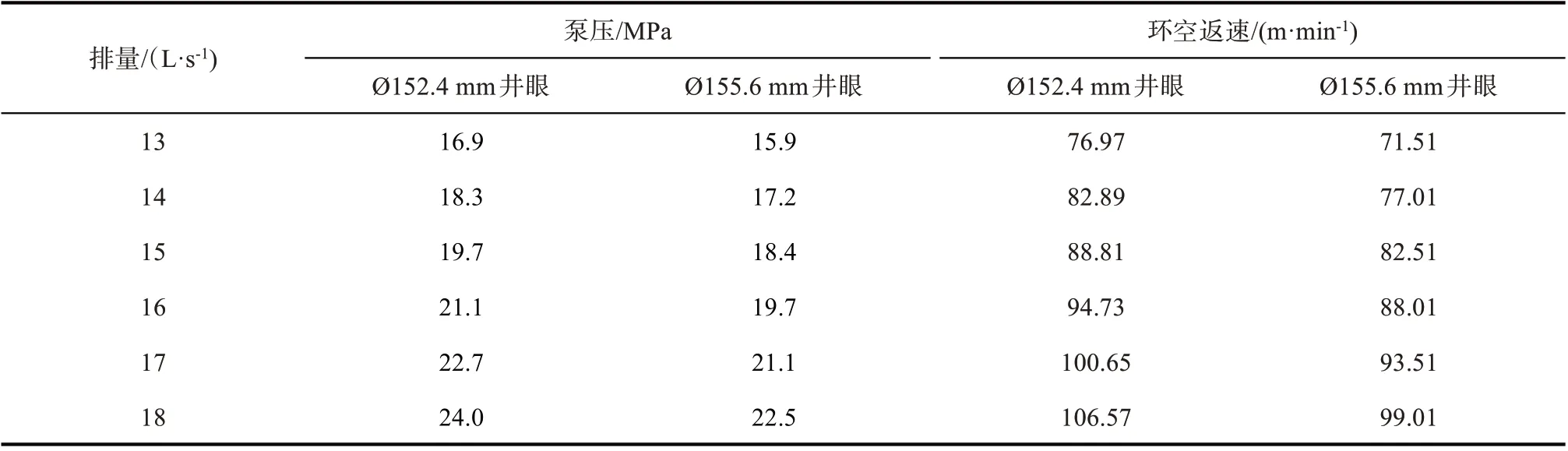

应用Landmark 软件对Ø155.6 mm 井眼与Ø 152.4 mm 井眼进行水力参数计算,从排量、携岩效率方面对比分析(见表5)。相同排量下,Ø155.6 mm井眼泵压较低,Ø152.4 mm 井眼环空返速较快。对比显示Ø155.6 mm井眼具有以下优势:

表5 两种井眼泵压及环空返速对比

(1)降低环空压耗,可进一步增加排量,有利于携岩和提高机械钻速;

(2)增加了环空间隙,有利于处理井下复杂情况;

(3)有利于套管的下入,降低开泵困难、憋泵等风险;

(4)增加套管与井壁间隙,有利于提高固井时的排量、降低施工泵压和施工风险,提高固井质量。

因此,在综合考虑排量、携岩效率、环空返速及处理复杂情况方面,Ø155.6 mm 井眼更有利于安全优快钻井。

4 结论与建议

(1)将三维地质建模与地质导向技术相结合,能减少油藏地质设计与实钻误差、提高水平井储层钻遇率、提高单井产量。应加强对随钻地质导向技术的应用,及时准确分析地层,指导水平井施工。

(2)钻井配套集成技术是致密气优快钻井的关键,在井下正常情况下旋转导向钻井系统能显著降低摩阻扭矩、提高井眼圆滑度和提高机械钻速,更有利于钻井提速提效。

(3)通过优化井身结构、优选高效钻头等技术方案,采用短程起下钻、分段循环、通井等技术措施保障了井眼畅通和井下安全。