基于石墨电极的防异物板孔系电火花成型工艺

2022-03-06周琦

周 琦

(中核龙安有限公司,浙江台州 318000)

0 引言

防异物板作为核燃料组件不可或缺的重要组成部件,是保障堆内安全的重要一环。目前国内尚未实现自主生产,长期依赖进口[1-2],相关工艺也成为制约我国组件制造的少数瓶颈之一。为实现防异物板的自主化生产,国内元件制造厂相继开展了大量研究。尝试国外厂商采用的电解加工、1/8 黄铜电极电火花成型、激光切割、3D 打印等多种方式,但由于加工机床与电极设计验证困难、高损低效、指标不良、成本高昂以及存在技术壁垒与国外战略封锁等多重因素,始终未取得理想效果和实质进展。本文研究采用自行设计的整体石墨电极电火花成型方式加工防异物板孔系的可行性,旨在打破制约补齐短板,开展防异物板国产化的探索。

1 研究对象特征

核燃料组件通常由压紧系统、上管座、导向管、定位格架、仪表管、带绕丝的燃料棒和带防异物板的下管座等部分组成。防异物板通过销钉固定在下管座的上端,主要作用是燃料组件在堆内运行时降低冷却水中异物进入组件内部造成燃料棒包壳破损的几率,并防范燃料棒下落窜出组件。

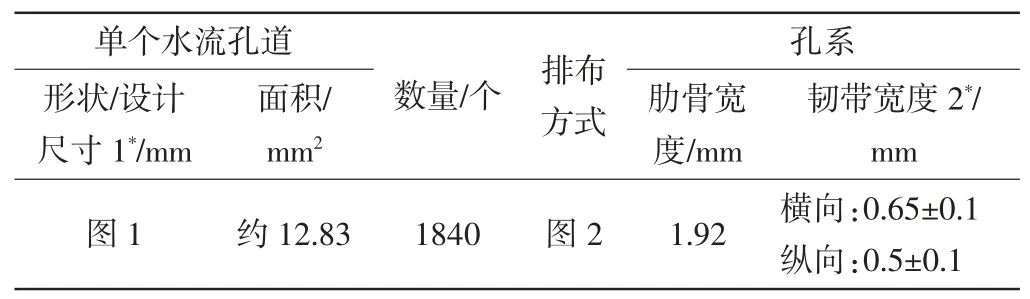

为使冷却水低阻力通过并减小压降损失,防异物板的水流孔道被设计成矩形通孔,面积需满足热工水力学要求,同时保证各局部位置的机械强度和防止异物通过的作用。不同型号燃料组件采用的防异物板类型存在较大差异,表1 给出了某典型防异物板的孔系平面结构数据。其中,1*孔道夹角R 不超过0.5 mm;2*韧带在横向宽度一致,在纵向每间隔4 个孔道时的宽度是0.65 mm。

表1 典型防异物板孔系平面结构与基础数据

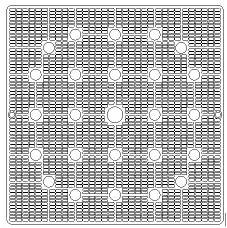

该防异物板是厚度3±0.1 mm、边长206 mm×206 mm 的中心轴对称正四边形板件,包括2 个销钉孔、1 个中心仪表管孔、24 个导向管孔、边缘部位等部分,管孔呈规律性排布于边缘部内侧,孔道离散分布在边缘部与管孔之间构成矩阵孔系(图2)。

图2 防异物板排布方式

该孔系的技术指标:板件平面度≤0.2 mm;孔道位置度≤0.5 mm;孔道工作面粗糙度Ra≤3.2 μm;孔道面积<1 mm2。

2 技术难点及可行性分析

图1 单个水流孔道设计尺寸

防异物板孔系的加工具有结构复杂、数量繁多、分布密集、型腔深微、间距狭窄、工作面要求高等多重困难。原料板件材料为AISI660 时效可硬化奥氏体不锈钢,是含有大量铬、镍、钼、钛等稳定化元素的高温合金。基于板件材料的性能特点,采用铣削、钻削、冲压等传统方式加工孔系极易发生形变且效率低下难以实现,电火花成型方法是少数可选项。

电火花成型适用于各类复杂曲面、深孔、薄壁零部件以及高硬度材料的加工,不依赖机械能量和相对运动切削力去除材料,加工时电极与板件无直接接触,保持一定间隙,具有不受材料硬度与强度等力学性能限制、无宏观切削力、可加工任意导电性材料的特点。板件的可加工性主要取决于导电性与热学特性,能够采用简单工具电极利用数控技术实现防异物板孔系的自动化加工。

3 防异物板孔系加工工艺试验

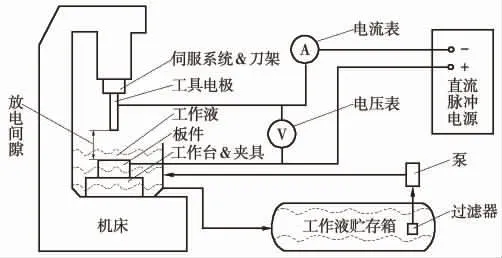

本研究的方法是设计与防异物板形状相同的整体石墨工具电极,通过在工作液中与原料板件之间的高压脉冲性火花放电对材料进行放电腐蚀的电火花成型加工试验。

3.1 电火花成型加工原理

电火花加工防异物板孔系是在循环过滤的高纯高闪点煤油中进行的,煤油充当放电介质起着排屑和冷却的作用。电极和板件分别接脉冲电源的阴阳两极,通过伺服系统自动调节进给保持适当距离,脉冲电源将设备电源提供的工频正弦交流电流转变成频率较高的单向脉冲电流施加在两极之间。极间放电的临界距离称为放电间隙,由极间负载电压、放电面积、喷流状态和电极尺寸减少量共同决定。

如图3 所示,当电极与板件达到放电间隙时,两极间施加的脉冲电压击穿工作液产生火花放电。由于放电时间极短,放电的微细通道能量高度集中,放电区压力急剧变化,瞬时产生温度高达10 000~12 000 ℃的大量热能[3]。板件该处表面局部微量的金属材料立刻熔化甚至汽化蒸发,爆炸式地飞溅到工作液中被迅速冷凝形成固态微粒冲离工作区,板件表面形成一个微小的凹坑。完成一次放电后工作液的绝缘强度恢复,等待紧接着下一次放电。随着电极不断向板件进给,反复进行该动作使得板件表面不断被蚀除,板件上复制出与电极相同的几何形状,达到成型加工的目的。

图3 电火花成型加工原理

3.2 工具电极选择

为保证防异物板孔系加工的位置度和精度,不宜采用局部电极分步加工。铜电极材质稳固不易损耗掉屑,但相同形态重量远大于石墨,且黄铜属于核燃料组件制造适用材料清单中明确禁用的材质。与铜电极与相比,石墨电极具有重量轻易成型、热学性能稳定、可重复降面使用等优点,符合本试验工具电极选用准则。

单元电极的实际尺寸应小于孔道的设计尺寸,两者的差值为电极尺寸的减少量。加工时选择脉冲能量的大小与该量正相关,量值越大加工效率越高,量值越小加工精度越高,通过多次试验确定加工效率与加工精度平衡的量值大小。为了避让装夹时固定板件的螺母位置,电极相应部位采用通孔设计,有利于加工过程中加工屑、工作液和产生气泡的排除与流通。

3.3 电规准选择

脉冲电源提供的整齐高频方波的峰值电流、脉冲宽度和脉冲间隔3 个电参数组成了电火花加工的电规准,是十分重要的量,选择不当容易引起极间放电异常。

在与加工特性相关的要素中,工作面粗糙度、加工间隙、加工效率是与单次脉冲能量正相关的,而电极消耗量和加工余量与单次脉冲能量负相关,电规准的选择与转换是平衡几者的决定性因素。本试验通过大量前序试验选定了合适的电规准,再据此确定了影响加工过程稳定性的其他工艺参数。

3.4 试验过程

粗加工阶段为了防止开孔与收尾时加工屑飞溅炸伤孔道端口或烧灼板件表面,采用“小—大—小”三段电流进行。摇动加工时工具电极上的每一点都具有相同的运动形式,根据孔道形状和尺寸精度选择四角直摇,摇动半径由单元电极单边尺寸减少量和粗工工序单边余量共同决定。

在试验过程中,随着孔系加工的进行,累积的电蚀产物逐步增多造成作业环境恶化,放电间隙微细杂质排出受限多次发生不良放电现象,严重威胁加工的效率和质量。根据电火花的明亮程度判断是否发生短路、电弧放电、二次放电等不良现象,针对性调整电规准以维持放电稳定性。随着加工深度的增加,调节冲液方式促进工作液流通,逐步缩短跳跃时间并增加跳跃高度与跳跃速度,利用电极快速高频抬升的抽吸作用加速加工间隙电蚀产物的排除。

由于电火花加工的工作面是由很多杂乱无方向性的凹坑与硬凸起组成的,表层在瞬时高温高压下渗入的杂质受急剧反复热胀冷缩形成的应力形变影响产生变质,容易与基体结合不牢固局部脱落。为保证防异物板孔系的加工质量与堆内可靠性,电火花成型加工的板件还需进行草酸侵蚀和抛光打磨处理。

3.5 试验结果

本试验可视为正交试验,具有“均匀分散,齐整可比”的特点,采用5 点取样法从样品孔系的每个样区随机选取5 个相互独立的孔道,通过检测这些具有代表性的孔的特征,判断整体板件的加工状况,进而能够评价工艺方法的可行性。

样品表面无灼伤、炭黑、变形等外形缺陷,孔道型腔方正,韧带宽度和工作面均匀,端口部位平滑无突出毛刺和炸伤。使用千分表测出板件平面度为0.13 mm,利用超高精度CCD 检测仪测得出25 个样本孔道位置度的均值为0.27 且全部小于0.5,从视觉和触觉方面与标准样块比对得出孔道工作面粗糙度小于3.2 μm,全部符合技术指标。

韧带宽度是影响型腔尺寸和水流面积的关键性指标,以选取孔道的横纵向单侧韧带的测量值为输入建立平面坐标系,得出样品韧带宽度的尺寸分布如图4 所示。在该散点分布图中,代表被选取孔道的韧带宽度的蓝色点全部位于合格区域内且归聚程度较高,表明样品的韧带宽度满足设计要求。

图4 样区孔道韧带宽度尺寸分布

4 结论

通过分析防异物板的结构特征、材料性能与技术指标等要素,确认传统机械切削无法完成孔系的加工,提出了石墨电极电火花成型加工防异物板孔系的新方法。通过多次试验,得出结论:①样品的各项指标全部符合技术和设计要求;②自行设计的整体石墨电极满足电火花成型加工防异物板孔系的工艺要求;③采用整体石墨电极电火花成型方式加工防异物板孔系的工艺方法是可行的。