铝合金表面机械球磨Ni-Al-Mo复合涂层的制备及其摩擦特性研究

2022-03-05陈玲玲闫成旗

陈玲玲, 闫成旗

(1. 安阳学院 航空工程学院, 河南 安阳 455000; 2. 安阳工学院 机械工程学院, 河南 安阳 455000)

在目前环境保护、节能减排和航空(天)材料减重的高压态势下,轻质材料面对的市场需求得到了进一步的扩大,进而苛刻环境下所需的特殊性能也对轻质材料提出了更高的要求.铝合金具有质量轻和易加工成型等优点,在航空(天)减重结构零部件、汽车和日常生活用品中得到了广泛的应用.但其低劣的耐磨性严重影响了铝合金的使用寿命和进一步的扩展使用.

表面技术制备复合涂层包括等离子喷涂[1]、电子束物理气相沉积[2]和冷喷涂[3]等.然而将高熔点材料整合到低熔点铝合金表面较困难.机械球磨是制备铝基涂层和其他涂层的有效方法之一[4-8].机械球磨作为一种固态非平衡过程,由于基材与球的反复碰撞而将粉末冷焊到样品表面[9-11].机械球磨法具有成本低、涂层厚度可控、涂层与基体之间牢固结合、完整性可靠并能防止不良化学反应等优点.Zadorozhnyy等[12,13]采用机械球磨方法在铝合金基体表面制备了Ni-Al复合涂层,涂层中Ni-Al金属间化合物的生成提高了涂层硬度.陈成等[14-17]采用机械球磨方法在钛合金表面制备Al-Cr和Al-Si等复合涂层,经过退火后Ti-Al金属间化合物的生成提高了涂层的抗磨性能.Pouriamanesh等[18]通过机械球磨方法在铝合金表面制备了Ni涂层,并对Ni-Al金属间化合物的生成进行了分析探讨.

本文基于机械球磨在铝合金表面制备Ni-Al复合涂层,向复合涂层中添加高强度和抗磨性良好的Mo元素而制备Ni-Al-Mo复合涂层,经过退火后,Ni-Al金属间化合物和Mo的协同作用提高了复合涂层的抗磨性能,从而有效的保护铝合金基体.

1 实验材料、涂层制备和检测方法

1.1 实验材料

铝合金基体型号为ZL114A,尺寸约为12 mm×12 mm×3 mm;Al粉纯度为99.9%,目数200目;Ni粉纯度99.9%,目数200目;Mo粉纯度99.95%,目数300目.

1.2 涂层制备

采用行星式球磨机(型号:XGB2)进行涂层制备,涂层制备示意图如图1所示.首先分别通过机械球磨3、5、7、9 h制备Ni-Al复合涂层(简称NA),通过涂层质量确定最佳球磨时间后分别加入质量分数10%、20%、30%的Mo粉制备Ni-Al-Mo复合涂层(分别简称NAM10、NAM20、NAM30).涂层制备参数见表1.球磨之前将4块样品、20 g混合粉末和250 g钢球(数量相等的φ6 mm和φ8 mm的钢球)加入球磨罐中.为防止球磨过程中罐中温度上升,采用球磨1 h停10 min的方式进行球磨.样品在水平真空坩埚炉中进行退火处理(型号:VBF-1200X-H8),温度550 ℃,保温2 h,随炉冷却.

图1 样品制备示意图

表1 涂层的粉末组成及制备参数

1.3 检测方法

使用X射线衍射仪(型号:Quant 250FEG)对样品进行物相测定,扫描速度为0.1(°)/s,扫描步长为 0.02°,在20~100°扫描.使用显微硬度仪(型号:HXS-1000A)对涂层硬度进行测试,载荷0.2 kg,加载时间10 s,测试10次后取平均值.使用场发射扫描电镜对样品微观形貌与元素分布进行检测分析.采用摩擦机(型号:WTM-2E)对样品进行摩擦学性能测试,对偶球为商用的Si3N4陶瓷球(φ6 mm,硬度约15 GPa),实验前用酒精进行超声清洗样品表面.实验测试条件为:测试载荷为200 g,滑动速度为0.075 m/s,测试时间20 min.摩擦系数由摩擦仪自动记录.材料磨损后磨痕的横截面积用三维轮廓测量仪测试,材料的磨损体积通过V=AL计算,这里V为材料的磨损体积,A为磨痕的横截面积,L为磨痕直径.磨损率W通过W=V/SN计算,S为滑动距离,N为外加载荷.

2 结果与讨论

图2中分别列出了球磨3、5、7、9 h后NA涂层截面微观形貌.由图可以看出,球磨3 h时由于球磨时间短,还没有足够的粉末冷焊在基体表面,所以涂层存在不连续现象;球磨5 h时在基体表面形成了连续涂层,但涂层存在凹凸不平现象;球磨7 h时涂层连续,并且较5 h时更加平整;当球磨时间上升到9 h时涂层虽然连续也较为平整,但涂层中呈现出大块组织结构,这有可能是在长时间球磨过程中出现了严重的冷焊-剥落-冷焊循环现象.由图3中四种球磨时间制备的涂层成分可以看出,经过球磨后涂层中的成分并未发生明显变化,仅有微量Al2O3生成,这是因为球磨过程中微量Al氧化引起的.因此在接下来制备Ni-Al-Mo复合涂层时球磨时间采用7 h.

图2 球磨3、5、7、9 h后NA涂层的截面微观结构Fig.2 The cross-section microstructures of NA samples after ball-milling 3、5、7、9 h

图3 球磨3、5、7、9 h后NA涂层的X射线衍射图Fig.3 X-ray diffraction of the NA samples after ball-milling 3、5、7、9 h

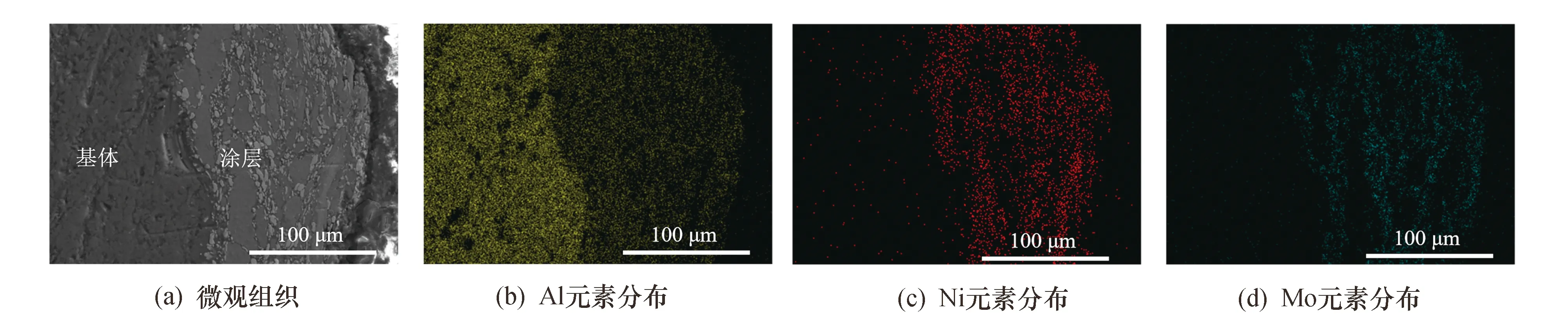

图4中列出了NA、NAM10、NAM20和NAM30涂层退火后成分图.由图可以看出,经过550 ℃退火后4种涂层中均有Al3Ni金属间化合物新相生成,新相生成将对涂层强度提供良好的保障.图5~8中分别给出了NA、NAM10、NAM20和NAM30涂层的截面组织及元素面分布.由微观组织可以看出4种复合涂层连续覆盖铝合金基体表面,厚度约为50~100 μm.由元素面分布可以看出机械球磨制备的复合涂层中Al、Ni、Mo各元素均匀分布.

图4 NA、NAM10、NAM20和NAM30涂层550 ℃退火后X射线衍射图Fig.4 X-ray diffraction of the NA, NAM10, NAM20 and NAM30 samples annealed at 550 ℃

图5 NA复合涂层截面微观组织和Al、Ni元素分布图

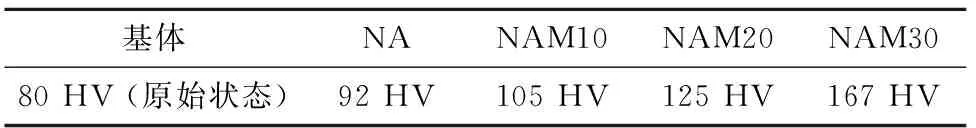

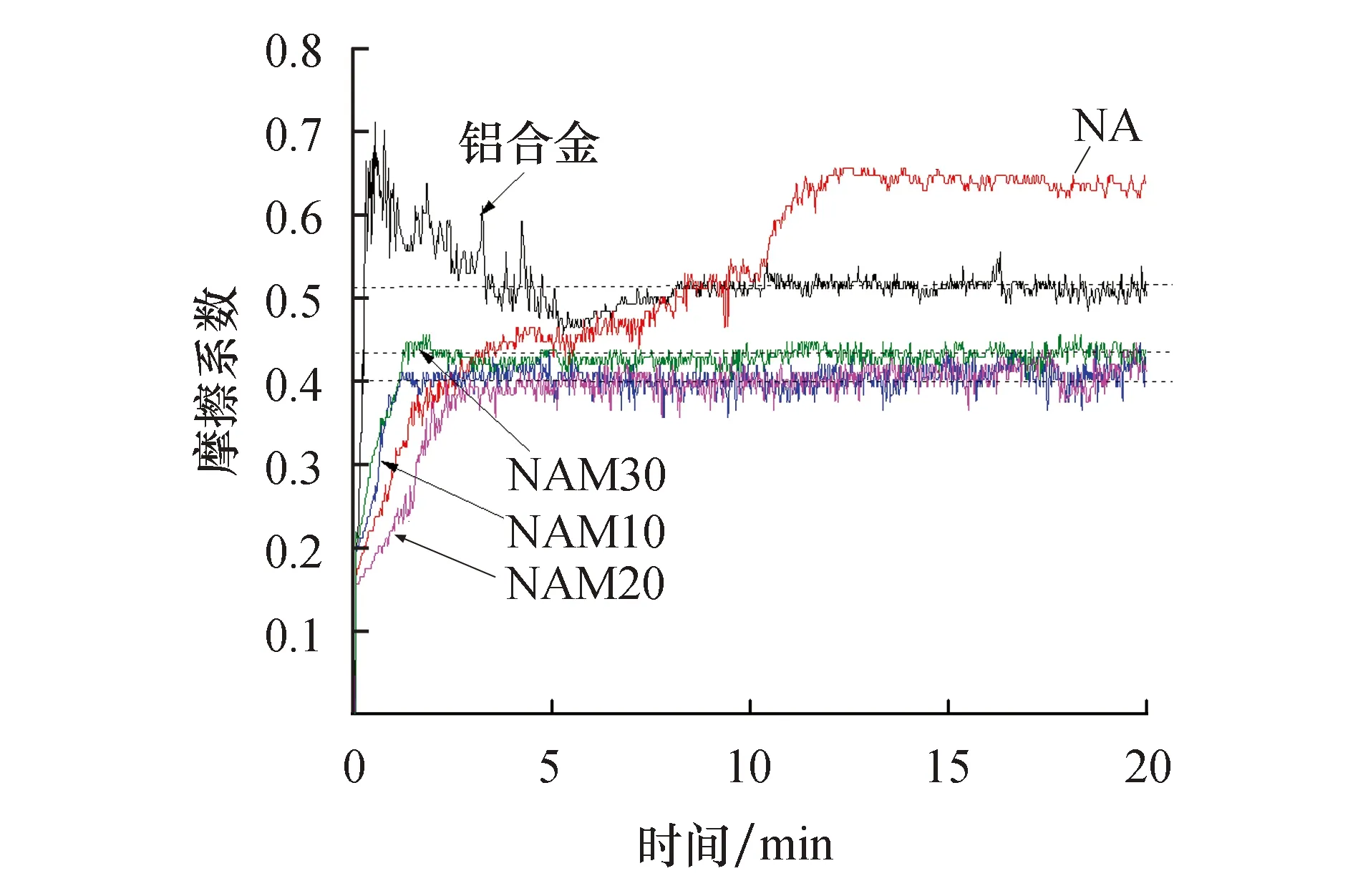

表2为铝合金基体和4种涂层经过退火后截面显微硬度值.可以看出,经过550 ℃退火后,4种涂层的显微硬度均高于原始铝合金基体,Al3Ni金属间化合物的存在有效提高了复合涂层的显微硬度,并且Mo的添加使得涂层显微硬度逐渐升高,当添加30%Mo时显微硬度约为167 HV.图9给出了铝合金基体和4种复合涂层的摩擦曲线.由图可以看出,铝合金基体摩擦系数为0.5,NA涂层摩擦系数前10 min逐渐升高,稳定后约为0.65.添加Mo之后的复合涂层摩擦系数为0.4~0.45,摩擦系数均优于铝合金基体和NA涂层,并且添加10%Mo和20%Mo的涂层略微优于添加30%Mo涂层.图10为铝合金基体和4种复合涂层的磨损率.可以看出,铝合金基体磨损率约为1.1×10-3mm3/(N·m),NA涂层磨损率约为1.2×10-3mm3/(N·m),NAM10、NAM20和NAM30涂层的磨损率优于铝合金基体和NA涂层,其值约为0.4×10-3~0.6×10-3mm3/(N·m),NAM20涂层磨损率最低.图11为铝合金基体和4种涂层摩擦测试后的磨斑微观形貌.由图可以看出,铝合金磨斑表面存在着大量的犁沟和剥落;NA涂层表面犁沟现象消失,但剥落起皮现象明显;NAM10、NAM20和NAM30磨斑表面表现较为光滑,均出现了一定量的塑性变形,NAM10和NAM20磨斑表面相比NAM30磨斑表面出现了微量的剥落.

图6 NAM10复合涂层截面微观组织和Al、Ni、Mo元素分布图Fig.6 The cross-section microstructure of the NAM10 composite coating and elements distribution of Al, Ni, Mo

图7 NAM20复合涂层截面微观组织和Al、Ni、Mo元素分布图Fig.7 The cross-section microstructure of the NAM20 composite coating and elements distribution of Al, Ni, Mo

图8 NAM30复合涂层截面微观组织和Al、Ni、Mo元素分布图Fig.8 The cross-section microstructure of the NAM30 composite coating and elements distribution of Al, Ni, Mo

表2 550 ℃退火后涂层的显微硬度值

图9 铝合金基体和NA、NAM10、NAM20、NAM30涂层的滑动摩擦系数

图10 铝合金基体和NA、NAM10、NAM20、NAM30涂层的滑动磨损率Fig.10 Wear rate of the Al alloy substrate, NA, NAM10, NAM20 and NAM30 samples under sliding friction

图11 铝合金基体和NA、NAM10、NAM20、NAM30涂层的滑动磨斑形貌Fig.11 Worn surfaces of the Al alloy substrate, NA, NAM10, NAM20 and NAM30 samples under sliding friction

结合显微硬度、摩擦系数、磨损率和磨斑形貌可以得出,铝合金基体较低的显微硬度导致磨斑表面存在大量的犁沟和剥落,使得基体具有高的摩擦系数和磨损率.NA涂层显微硬度略高于基体,但在摩擦过程中由于涂层的严重局部剥落导致涂层具有高的摩擦系数和磨损率.Mo元素加入涂层后,使得复合涂层成分更加均匀,硬而坚韧的Mo提高了复合涂层的显微硬度,改善了磨斑表面的剥落和犁沟现象,所以复合涂层均具有良好的摩擦系数和磨损率.当添加质量分数20%Mo时磨斑表面表现得最为光滑,所以拥有最优的摩擦系数和磨损率.

3 结论

1) 采用机械球磨方法在铝合金基体表面制备了Ni-Al-Mo复合涂层,并确定了最佳球磨时间为7 h.

2) 经过550 ℃退火后涂层中形成了Al3Ni金属间化合物相,复合涂层中Al3Ni和Mo的存在使得涂层硬度高于铝合金基体和Ni-Al涂层,Mo添加量为10%、20%和30%时涂层硬度随Mo含量的增加而增大.

3) 涂层显微硬度的提升使得涂层具有优异的摩擦学性能,3种涂层的磨损率约为0.4×10-3~0.6×10-3mm3/(N·m)有效起到了保护铝合金基体的作用.