全自动太阳电池无损伤激光划裂机的设计

2022-03-05徐兵,李燕

徐 兵,李 燕

(1.江苏科技大学,镇江 212000;2.浙江大学昆山创新中心,昆山215300)

0 引言

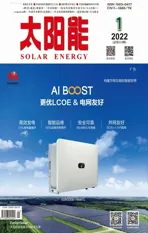

在光伏组件生产过程中,由于晶体硅或非晶硅太阳电池的内阻较大,因此需要采用电路并联的方式来降低光伏组件的内阻,此时需要将太阳电池划裂成多个小片,然后焊接成太阳电池串,由此可拼接成任意尺寸的光伏组件,且该方式的通用性好。光伏组件的生产工艺流程如图1所示。

图1 光伏组件的生产工艺流程Fig. 1 Production process flow of PV modules

在划裂太阳电池时,一般采用激光划裂的方式。以太阳电池的激光划裂技术为基础,可以生产出不同尺寸、种类繁多的光伏组件产品,例如:半片光伏组件、尺寸为210 mm的太阳电池三分片光伏组件、多片叠瓦光伏组件、板块互联光伏组件、无缝焊接多主栅光伏组件等。由此可知,太阳电池的激光划裂技术已成为光伏组件产品迭代升级不可或缺的工艺环节。

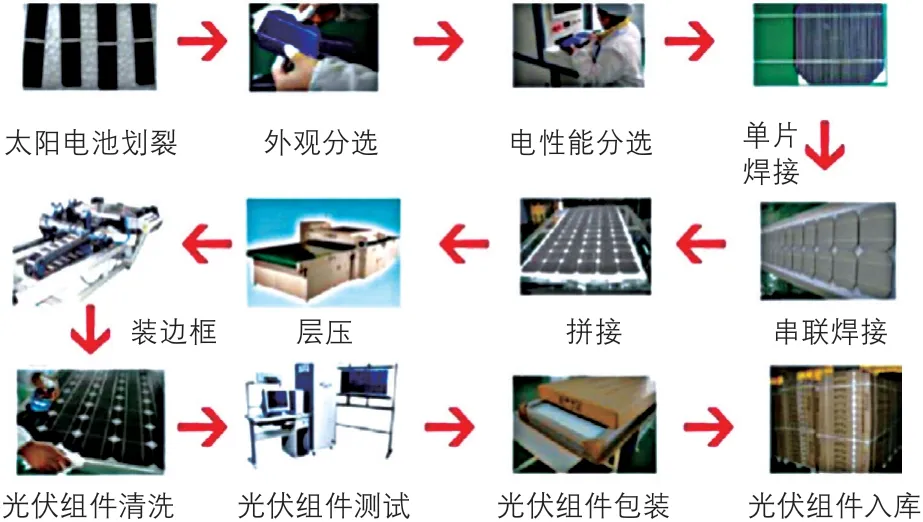

常规的太阳电池激光划裂技术原理图如图2所示。常规技术是以电子放电作为供给能源,通过He、N2、CO2等混合气体作为激发激光发射器发射激光的媒介,利用激光振镜聚焦激光以形成激光光束,并通过改变激光光束的路径使其照射到太阳电池上,此时激光光束的光能转换为热能,且其产生的热量大幅超过被太阳电池反射、传导或扩散的那部分热量,导致太阳电池中被照射位置的材料迅速熔化、汽化、烧蚀或达到燃点,从而使该位置被刺穿并形成小孔;由于激光光束与太阳电池是沿一定的相对线性轨迹移动,使这些小孔连起来形成切缝,从而在太阳电池上形成切割道,然后沿此切割道对太阳电池进行掰片。

图2 常规的太阳电池激光划裂技术原理图Fig. 2 Schematic diagram of conventional laser scribing technology for solar cells

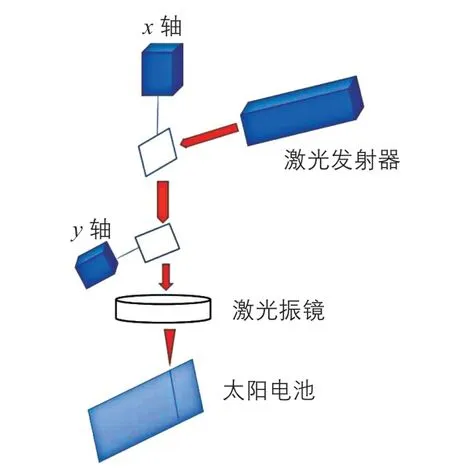

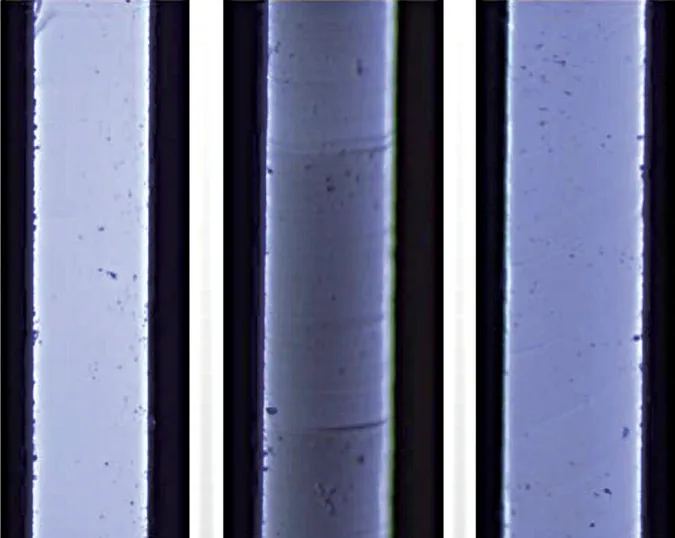

由于沿着切割道对太阳电池掰片时,利用的是外界力,因此在太阳电池切割道处会有明显的毛刺,如图3所示。

图3 太阳电池的切割道处有明显的毛刺Fig. 3 There are obvious burrs on cutting line on solar cell

随着太阳电池之间超小间距、大尺寸硅片和超低温太阳电池等工艺的出现,常规的太阳电池激光划裂技术已无法满足光伏组件高质量的需求。因此,无损伤激光划裂机因需而生,且正推向太阳电池的主流市场,可解决常规激光划裂设备不可避免地给太阳电池造成热损伤的问题。

1 无损伤激光划裂技术的原理

无损伤激光划裂技术主要是利用激光诱发的热应力来控制太阳电池断裂的技术。该技术利用激光对太阳电池进行局部快速加热,通常是使用近红外频率的激光光束。由于激光器功率和激光光斑尺寸与激光热裂速度相关,若从经济效益的角度考虑,一般使用功率为500 W的激光器对太阳电池进行快速激光热裂,激光热裂速度设置在400~500 mm/s,当激光光斑直径小于1 mm时,激光光斑内部温度一般不会超过200 ℃。由于无损伤激光划裂技术会配备以纯净水作为冷却介质且可精确微调的喷水冷却装置对太阳电池进行局部冷却,因此此时会在太阳电池表面产生一个不均匀的温度场,该温度场会使太阳电池表面形成温度梯度,从而诱发产生热应力。当激光光斑处于压应力状态,而激光光斑的斑点在太阳电池正面和背面处于拉应力状态时,由于太阳电池是脆性材料,其抗压刚度远大于抗拉强度,当热应力达到太阳电池的断裂强度时,太阳电池会发生断裂,且断裂会随着激光光斑及后续冷却装置的移动轨道而稳定扩展;但无损伤激光划裂技术的前提是先要在太阳电池边缘加工一个超小槽口,如图4所示,然后断裂会从槽口开始并稳定扩张。

图4 在太阳电池边缘加工的超小槽口Fig. 4 Ultra-small notches machined at the edge of solar cell

采用无损伤激光划裂技术时,太阳电池断裂面几乎无毛刺与热损伤,如图5所示。

图5 太阳电池断裂面无毛刺与热损伤Fig. 5 No burrs and heat damage on the broken surface of solar cell

2 全自动太阳电池无损伤激光划裂机的总体设计

基于无损伤激光划裂技术,本文设计了一套全自动太阳电池无损伤激光划裂机。

通过对市场上相关设备的参数进行研究,将本文所设计的全自动太阳电池无损伤激光划裂机的技术要求设定为:1)实现对现今市场上常见的不同规格的太阳电池的上料、检测、激光热裂加工、下料;2)产能达到3000片/h,激光热裂精度达到±0.05 mm。

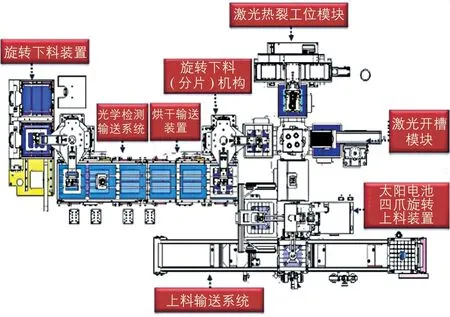

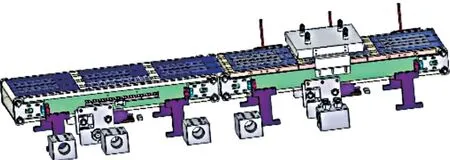

全自动太阳电池无损伤激光划裂机主要由上料输送系统、太阳电池四爪旋转上料装置、太阳电池旋转上料装置,视觉检测系统、激光开槽模块、激光热裂工位模块、旋转下料(分片)机构、烘干输送装置、光学检测输送系统、旋转下料装置、设备机架和设备控制系统等组。成全自动太阳电池无损伤激光划裂机的总体结构布局如图6所示。

图6 全自动太阳电池无损伤激光划裂机的总体结构布局图Fig. 6 Overall structure layout of fully automatic solar cell damage-free laser scribing equipment

该设备的上料输送系统由料盒皮带输送线、风刀装置、顶料装置及料盒定位机构等组成,可实现太阳电池的自动上料功能;为了减少设备运行时因机械振动导致的误差,设备机架采用减振措施;设备控制系统可实现对太阳电池的自动上下料、激光槽口切割、激光热裂、视觉识别处理和太阳电池烘干等过程的控制。

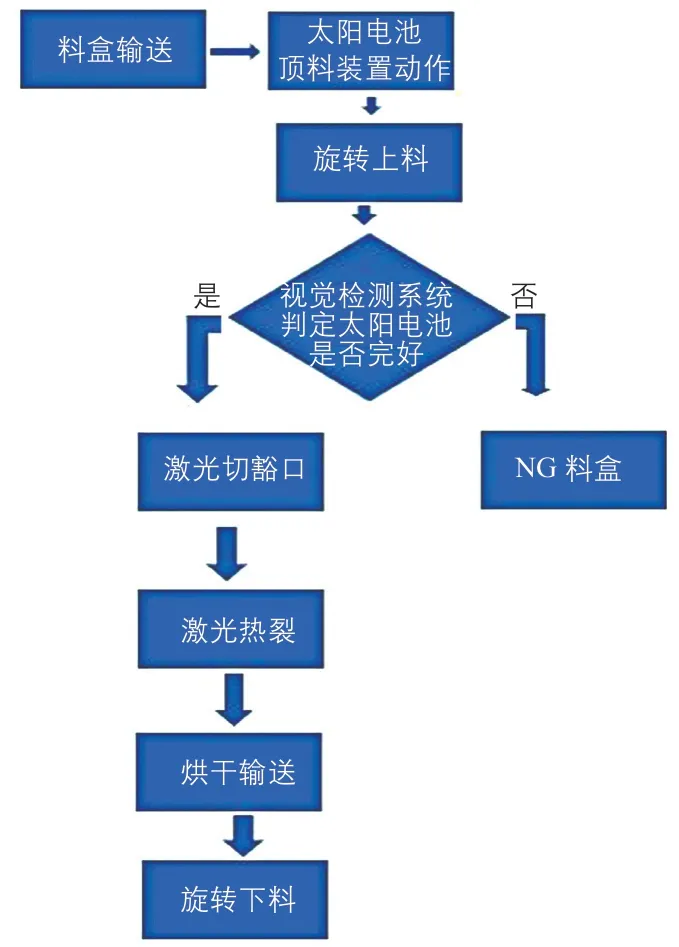

全自动太阳电池无损伤激光划裂机的整体操作流程如图7所示。

图7 全自动太阳电池无损伤激光划裂机的整体操作流程图Fig. 7 Overall operation process chart of fully automatic solar cell damage-free laser scribing equipment

该设备的整体操作流程为:装满太阳电池的料盒经料盒皮带输送线传递到太阳电池顶料装置所在位置时,料盒定位机构开始动作,料盒皮带输送线停止动作,顶料装置开始动作并顶起料盒中的太阳电池;太阳电池四爪旋转上料装置开始动作,并将吸取的太阳电池向下放置在视觉检测系统的定位平台上,由视觉检测系统判断太阳电池是否完好,检测合格的太阳电池由太阳电池四爪旋转上料装置吸取,并向下放置在直驱(DD)马达四工位旋转装置的上料位置处;当太阳电池被判断为“不合格”(即“NG”)时,由太阳电池四爪旋转上料装置将NG太阳电池放进NG料盒中;判断为“合格”的太阳电池由视觉检测系统获取其姿态坐标参数,然后激光发射器发射激光,经过激光振镜后切割出太阳电池两侧的豁口;DD马达四工位旋转装置将已豁口的太阳电池旋转至激光热裂工位模块,激光发射器发射激光照射在太阳电池表面,形成温度梯度,从而诱发产生热应力,太阳电池沿豁口裂开;裂开的太阳电池可能会因为残留冷却水而需要进行烘干输送,通过加热来蒸发太阳电池表面的残留水分;将烘干好的太阳电池输送至下料区,旋转下料装置将太阳电池放置在下料盒中。

2.1 设备的硬件设计

2.1.1 太阳电池四爪旋转上料装置的设计

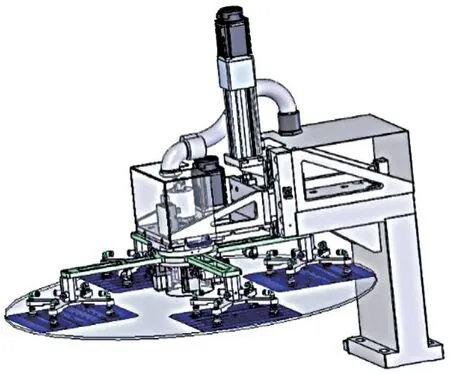

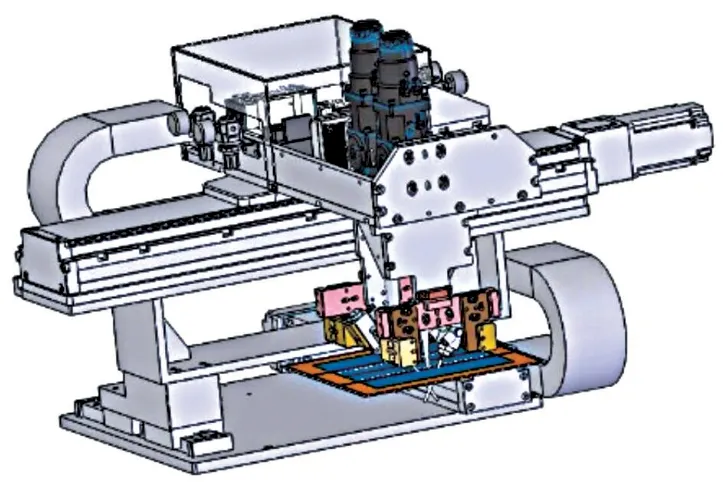

太阳电池四爪旋转上料装置用于吸取料盒皮带输送线上被太阳电池顶料装置顶起的太阳电池,并放置在下一道工序的位置,其3D模型图如图8所示。

图8 太阳电池四爪旋转上料装置的3D模型图Fig. 8 3D model picture of solar cell four-jaw rotary feeding device

太阳电池四爪旋转上料装置由伺服电机、电缸、中空旋转平台、旋转四工位吸盘机构组成,其中,伺服电机、电缸及中空旋转平台为其驱动装置;该上料装置通过可编程逻辑控制器(PLC)进行控制,PLC通信模块会将各个驱动装置的位置信息反馈给工控机,从而实现太阳电池的全自动上料。

2.1.2 激光热裂工位模块的设计

激光热裂工位模块的3D模型图如图9所示,其由视觉检测系统、激光器、冷却装置和标准型丝杆滑台模组工作平台组成。

图9 激光热裂工位模块的3D模型图Fig. 9 3D model picture of laser thermal cracking station module

激光热裂工位模块可实现太阳电池图像信息的采集,能计算生成激光热裂轨迹,丝杆滑台模组可通过不同的伺服运动实现激光热裂轨迹的切换,从而精确完成太阳电池连续的激光热裂加工。标准型丝杆滑台模组工作平台的伺服运动由PLC进行控制,PLC通信模块将该模组工作平台的位置信息反馈给工控机,从而实现太阳电池的激光热裂。

2.1.3 烘干输送装置的设计

烘干输送装置的3D模型图如图10所示,其由耐高温皮带、减速机、伺服电机、真空加热板、加热棒、热电偶等组成。

图10 烘干输送装置的3D模型图Fig. 10 3D model picture of drying conveyor device

通过PID控制器(其可按偏差比例P、积分I和微分D进行控制)可实现烘干输送装置温度的区域性控制,可满足不同规格太阳电池残留水分的烘干需求。伺服电机是烘干输送装置的驱动装置,通过PLC进行控制,PLC通信模块会将太阳电池的位置信息反馈给工控机,从而实现太阳电池的烘干。

2.2 设备的软件设计

2.2.1 视觉检测系统的设计

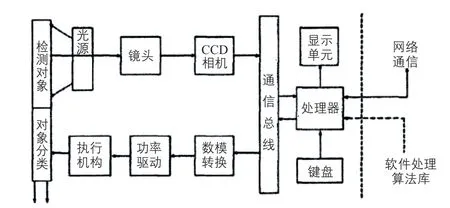

视觉检测系统是通过电荷耦合器件(CCD)相机采集待加工的太阳电池的完整图像信息,经过相应的图像算法对采集的太阳电池图像信息进行滤波降噪、太阳电池位姿检测与定位,然后经设备软件计算后生成程序,通过PLC控制激光热裂工位模块的伺服运动,以及通过控制激光振镜来控制激光切割太阳电池豁口,从而完成太阳电池的激光切豁口与激光热裂加工。视觉检测系统的检测原理如图11所示。

图11 视觉检测系统的检测原理Fig. 11 Inspection principle of visual inspection system

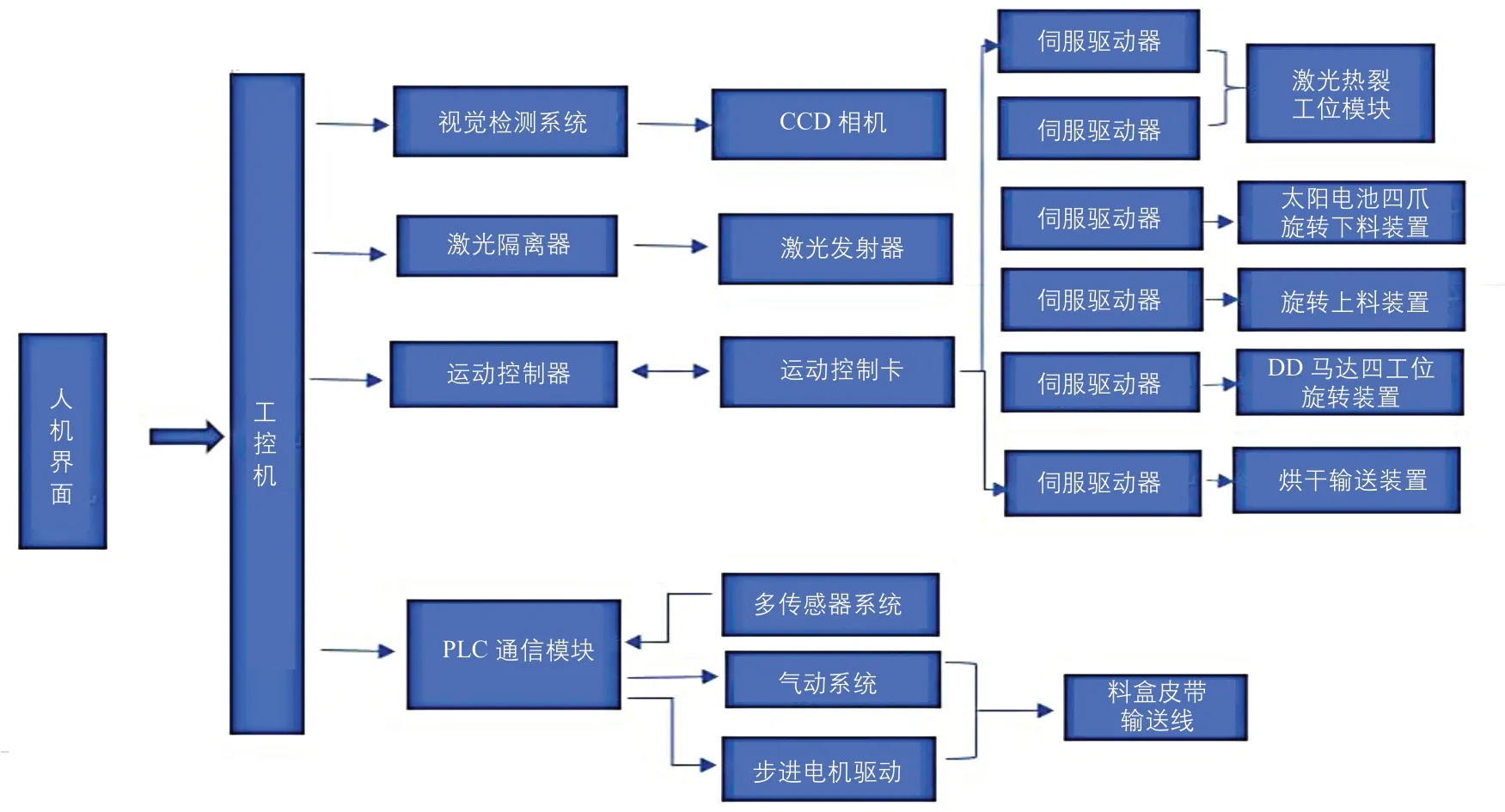

2.2.2 控制系统的设计方案

全自动太阳电池无损伤激光划裂机的控制系统采用“工控机+运动控制器+PLC”的控制架构,并采用模块化设计。控制系统由主控单元、伺服控制单元、PLC通信模块等模块组成,其框架图如图12所示。

图12 控制系统的框架图Fig. 12 Frame diagram of control system

1) 主控单元主要由人机界面和工控机组成,可实现设备工作过程的可视化,能显示设备动态过程中的参数,方便操作人员操作设备;通过存储和下载相应程序与参数,能方便对各种规格的太阳电池进行加工与切换。工控机通过以太网与视觉检测系统通信,实现CCD相机对待检测工位上太阳电池图像信息的实时采集;同时,与激光发射器、运动控制器的通信可实现对激光功率、频率等参数的控制。

2)伺服控制单元由伺服电机与伺服驱动器组成,激光热裂工位模块中标准型丝杆滑台模组工作平台的运动采用“伺服电机控制+光电传感器反馈”的方式形成半闭环式位置伺服控制。采用位置伺服控制,通过建立标准型丝杆滑台模组工作平台,完成激光热裂工位的快速切换。

3)通过PLC通信模块实现与工控机的实时通信,通过PLC通信模块的输入/输出信号模块实现其与外部器件的I/O逻辑控制,如气缸磁性开关、运动模块接近开关等传感器信号的接收,以及气动系统中电磁阀、真空一体阀等的控制,也可实现对设备工作过程的控制和设备运行状态的监测。

3 无损伤激光划裂技术的瓶颈

由于无损伤激光划裂技术是近几年才兴起的技术,尚未成熟,还存在一些技术瓶颈,比如激光划裂不到位、裂片产能不高等。造成以上情况的原因包括:设备配套的冷却装置一般是以冷却水喷洒到太阳电池加热区域附近,产生的温度梯度有时不明显,导致太阳电池裂片不到位;冷却水残留在太阳电池表面,需要进行相应的加热来蒸发残留的冷却水,耗时较多,会影响太阳电池裂片的产能。

4 结论

本文针对无损伤激光划裂技术,设计了一套全自动太阳电池无损伤激光划裂机。该设备通过视觉检测系统获取太阳电池的切割路径,然后通过工控机、运动控制器和PLC 通信模块,实现太阳电池的自动上下料、DD马达四工位旋转装置的旋转、太阳电池激光豁口切割及激光热裂等功能。由于无损伤激光划裂技术相对于常规激光划裂技术而言,具有较多技术优势,无损伤激光技术将成为划裂太阳电池的发展趋势,在不久的将来该技术将主导太阳电池划裂市场。随着无损伤激光划裂技术的成熟,全自动太阳电池无损伤激光划裂机将在未来广泛应用于光伏产业。