H型梁谐振式MEMS压力传感器设计

2022-03-05黄崇勇许高斌马渊明

黄崇勇, 许高斌, 陈 兴, 马渊明

(1.合肥工业大学 电子科学与应用物理学院,安徽 合肥 230601; 2.安徽省MEMS工程技术研究中心,安徽 合肥 230601)

微电子机械系统(micro-electro-mechanical system,MEMS)压力传感器具有精度高、长期稳定性好、与传统IC工艺兼容、易于大批量生产等优点[1],已经广泛应用于航空航天[2]、智能制造[3]、汽车电子[4]及生物医学领域[5]。结合谐振式传感器具有灵敏度高、体积小、功耗低的特点,谐振式MEMS压力传感器成为研究的重点。

文献[6]开发了一种简单的无线压力传感器,该传感器仅由3个电气隔离的组件组成,2个导电螺旋被闭孔泡沫隔开,当暴露于变化的压力时,泡沫会变形,这种变形会改变电容,进而改变传感器共振频率,但其灵敏度为32.71 Hz/Pa,仅满足解决体内生理相关的压力变化;文献[7]设计的采用静电激励/电容拾振方式的绝对大气压传感器,使用浓硼自停止刻蚀技术制作,由一个机械谐振器组成,有源器件由单晶硅制成,外界压力改变时,其谐振频率随着改变,但上下平板的设计容易引起驱动力和敏感薄膜之间产生耦合,使得量程范围大大受限;文献[8]研制了一种新型硅压阻式压力传感器,结果表明,该传感器测量范围为0~105 kPa,灵敏度为0.056 mV/(kPa·V),非线性误差为1.12%FS;文献[9]设计的双端固支音叉谐振压力传感器,非线性误差达0.018%FS,但灵敏度也只有4.73 Hz/kPa。

本文设计一种电磁激励/电磁拾振的H型梁谐振式MEMS压力传感器。敏感薄膜感知到外界压力时发生形变,通过硅岛转化为H型双端固支梁Y方向上的轴向应力,进一步改变梁X方向上振动频率,提高了传感器量程、灵敏度等指标。利用ANSYS有限元仿真软件对传感器进行模拟分析与仿真验证,得到传感器在工作时的固有频率变化、抗载能力及各项参数。

1 工作原理与基本理论

1.1 工作原理

谐振式MEMS压力传感器主要采用静电激励[10]、光激励[11]、电热激励[12]和电磁激励[13]等驱动方式。其中,采用静电激励方式的谐振器驱动与检测电容在工作时,电容相对位置改变造成驱动力和检测信号非线性变化,闭环控制受到限制。外界压力作用在敏感薄膜上时,薄膜形变造成谐振器在受力方向抬升,驱动电容与检测电容相对面积发生改变,降低了传感器的性能。采用光激励方式的器件结构复杂,受制于现有生产环境,与IC工艺兼容较为困难。电热激励方式需要配备大功耗的激励电阻器,利用其温度梯度驱动,因此,减少环境温度干扰成为难点。电磁激励方式只需磁场中的谐振梁受安培力驱动,即可产生准数字信号输出,检测相对简单。

根据以上特点及国内外研究成果,本文设计的H型梁谐振式MEMS压力传感器采用电磁激励方式。这种激励方式可以使传感器具有高品质因数,工作稳定。提供垂直匀强磁场较为方便,在传感器下方配置一个可与MEMS传感器封装的N35钕铁硼永磁体即可[14],永磁体磁场原理示意图如图1所示。

图1 永磁体磁场原理示意图

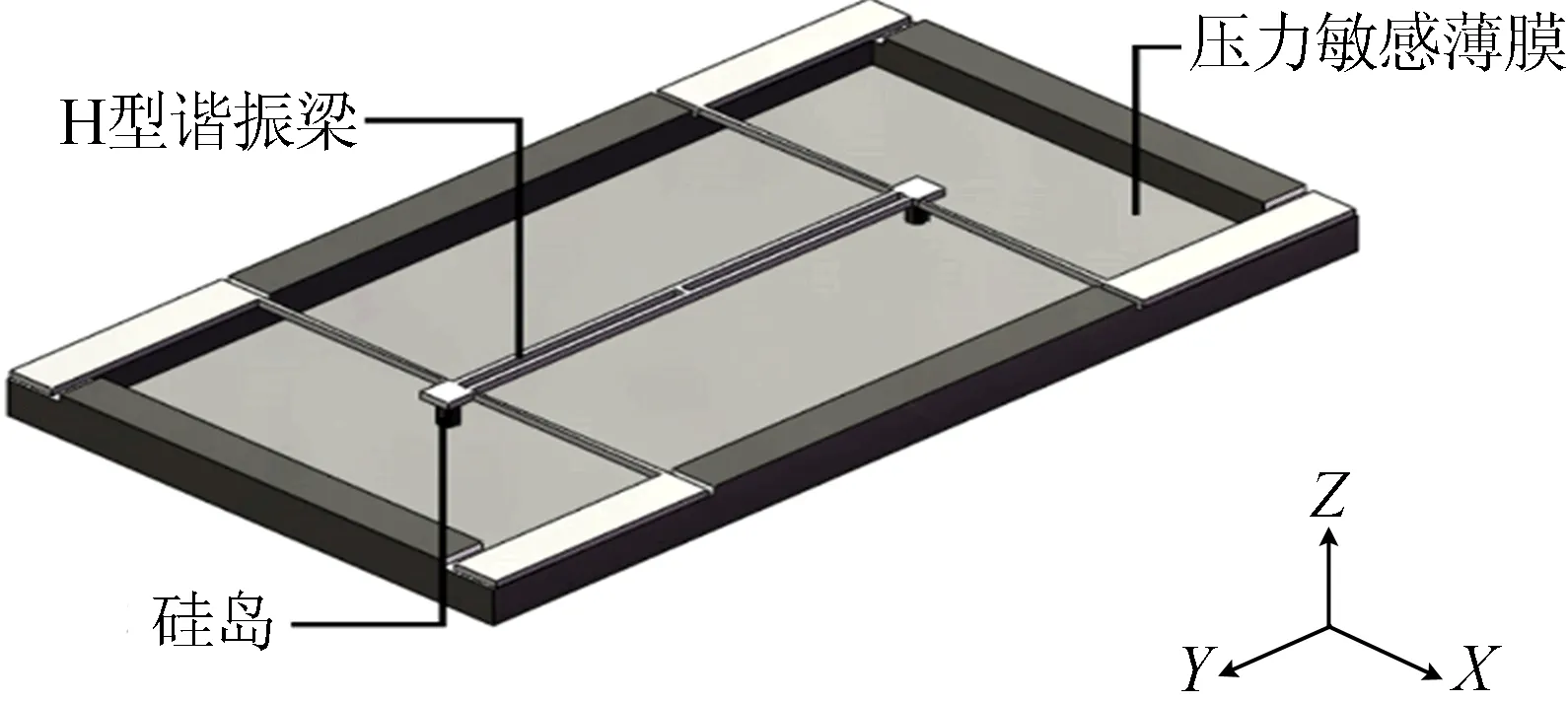

H型梁谐振式MEMS压力传感器总体结构如图2所示。主要包括H型双端固支谐振梁、硅岛和压力敏感薄膜3个部分。这种结构具有很好的振动特性和敏感特性,并且真空条件下有很高的品质因数。当传感器感知到外界压力时,敏感薄膜发生形变,通过固定于敏感薄膜上的2个硅岛传递到H型双端固支谐振梁,从而转化为该梁轴向应力改变其弹性刚度,梁的固有频率发生改变。

图2 H型梁谐振式MEMS压力传感器总体结构

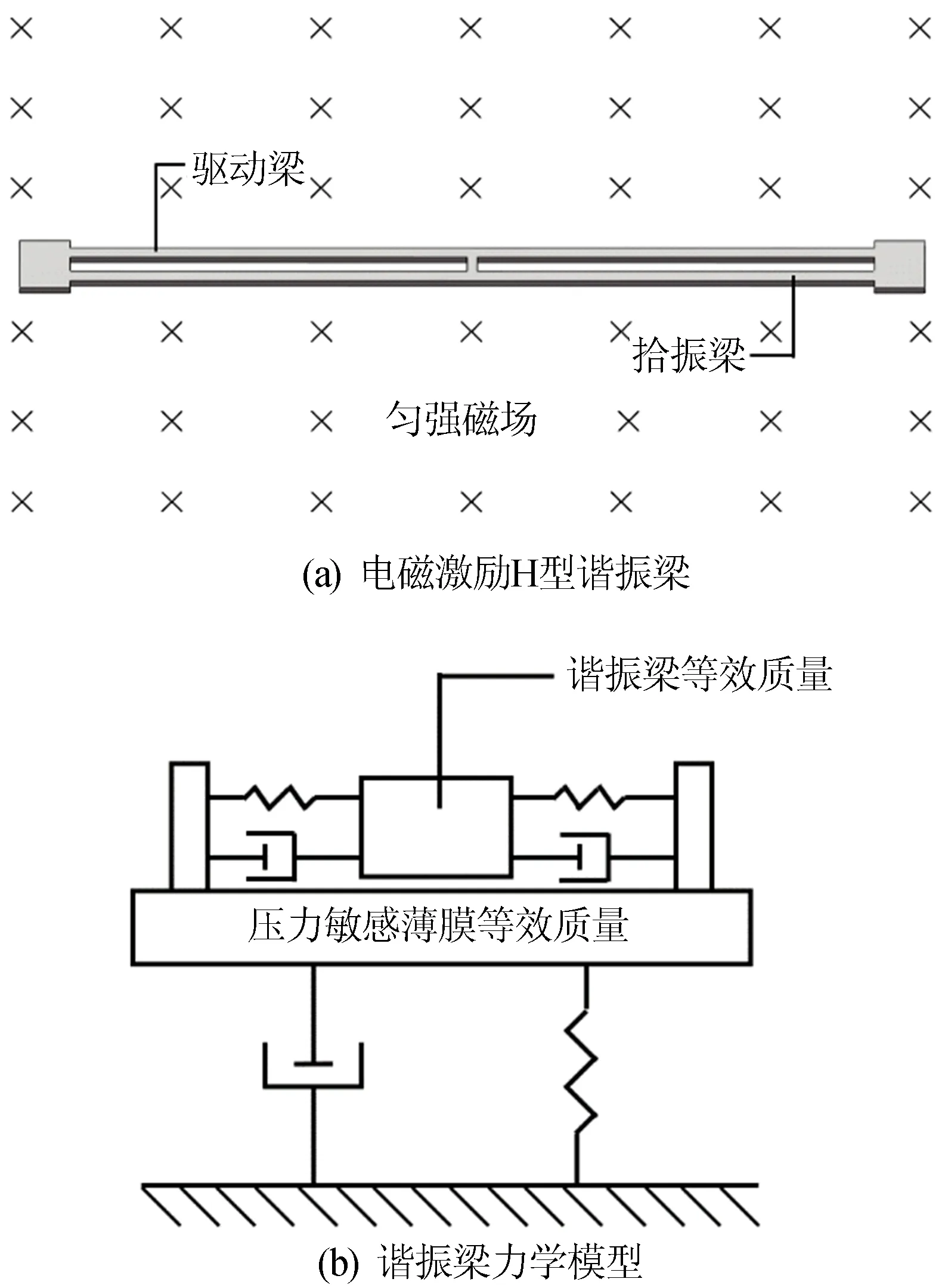

电磁激励H型谐振梁原理示意图如图3所示。

图3 电磁激励H型谐振梁原理示意图

从图3a可以看出,永磁体在H型谐振梁周围提供垂直匀强磁场。一根单梁(驱动梁)上通过交变的电流时,根据安培定则,驱动梁受到安培力进行受迫振动,H型谐振梁发生谐振;在一定的范围,当谐振达到平衡,连接的另一根单梁(拾振梁)随驱动梁振动时将在其两端产生感应电动势;感应电动势频率与H型梁振动频率相同,大小与振动速度成正比,峰值频率为H型梁的谐振频率[15]。通过检测H型梁固有频率变化就可以实现“准数字”输出压力检测的目的。

1.2 基本理论

根据弹性理论,H型梁无阻尼振动满足:

(1)

当H型梁轴向应力为0时,求解(1)式,一阶固有频率为:

(2)

当H型梁轴向应力大于0时,求解(1)式,一阶固有频率为:

(3)

(4)

其中:σc为临界应力;E为梁的杨氏模量;I为转动惯量;ω(x,t)为梁的动挠度;A′为梁的横截面积;σ为轴向应力;ρ为梁的密度;l为梁的长度;b为梁的宽度;h为梁的厚度,且h>b。

根据(3)式,梁的轴向应力改变使固有频率变化,符合1.1节工作原理。

求解H型梁的轴向位移[16],即

(5)

其中:y1为硅岛与敏感薄膜边缘的间距;ΔH为硅岛高度;θ为压力载荷作用在敏感薄膜上发生形变的角度。传感器工作时形变较小,形变的角度为:

θ≈arctan[ω(0,B-y1)]/y1

(6)

其中,ω(0,B-y1)为硅岛的挠度。

当敏感薄膜受到均匀分布的压力作用时,有

(7)

(8)

(9)

(10)

其中:ω为敏感薄膜任意点挠度;ω0为敏感薄膜中心点最大挠度;A为敏感薄膜X向半边长;B为敏感薄膜Y向半边长;ν为泊松比;ux为任意点处X轴方向位移;uy为任意点处Y轴方向的位移;z为该点距敏感薄膜垂向中心对称面的距离;σx、σy、τxy分别为X向、Y向、切向应力。

2 器件设计

2.1 谐振梁设计

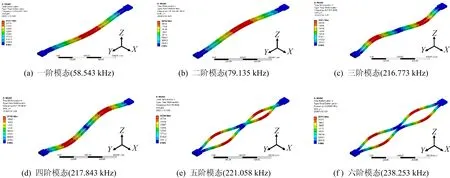

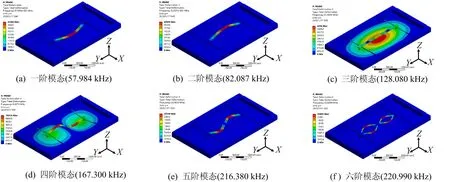

传感器的谐振梁结构是双端固支的H型梁,该H型梁由2根单梁(驱动梁、拾振梁)及中间连接组成。两端固定在硅岛上,工作时受安培力作用产生振动。根据1.2节理论分析,设计的梁厚度大于宽度,经过模态分析,选择一阶模态作为传感器的工作模态,符合1.1节工作原理。无压力作用时,谐振梁前六阶振动模态如图4所示。

图4 无压力下谐振梁模态分析

2.2 压力敏感薄膜与硅岛设计

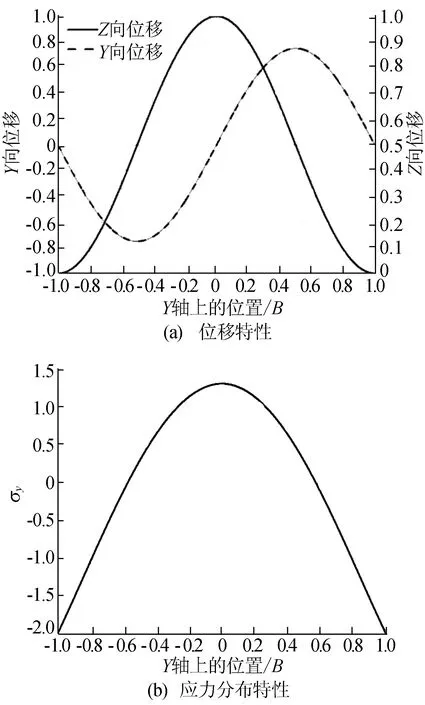

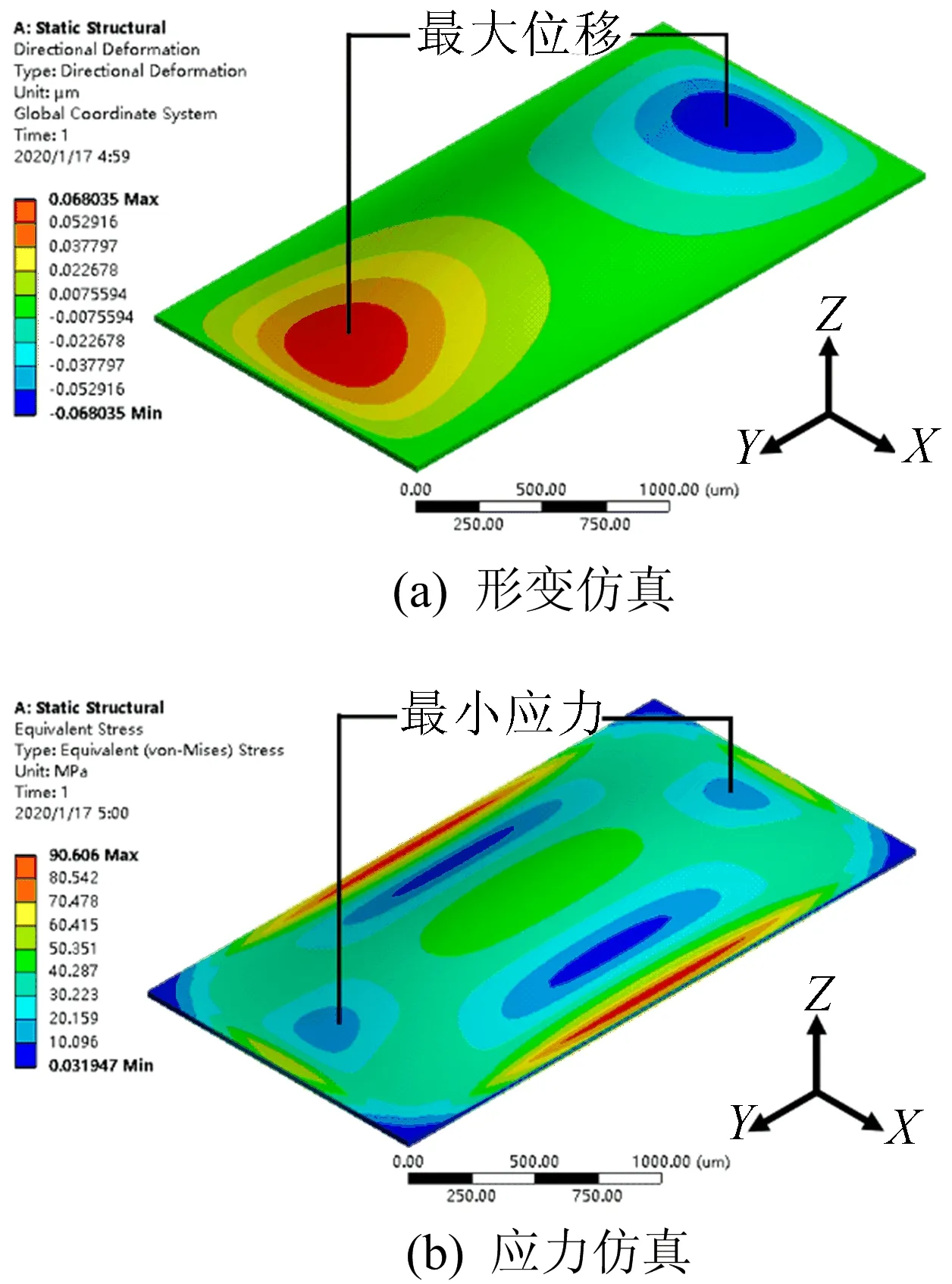

传感器采用矩形膜片作为压力敏感薄膜。根据(7)式、(9)式进行分析,敏感薄膜表面特性曲线如图5所示。由图5a可知,横轴对应敏感薄膜Y方向相对位置,纵轴对应该位置上敏感薄膜的水平(Y向)位移和垂直(Z向)位移。敏感薄膜Y方向相对位置为±0.6B时,水平(Y向)位移最大;敏感薄膜Y方向相对位置为0时,敏感薄膜中心挠度最大。由图5b可知,敏感薄膜Y方向相对位置为±0.6B时,应力最小。

图5 敏感薄膜表面特性曲线

敏感薄膜形变和应力仿真结果如图6所示,通过压力敏感薄膜预应力模态仿真结果可知,敏感薄膜受到压力作用时,形变最大位移出现在Y方向相对位置±0.6B处,最小应力也出现在Y方向相对位置±0.6B处。

图6 敏感薄膜形变与应力仿真

根据传感器工作原理,外界压力通过固定于敏感薄膜上的2个硅岛传递到H型双端固支谐振梁。选择将硅岛固定于Y方向相对位置±0.6B处,此时敏感薄膜水平(Y向)位移最大,且应力最小,H型梁轴向应力达到最大值,压力传感器性能最优。

3 传感器仿真分析

为验证所设计H型梁谐振式MEMS压力传感器总体结构的正确性,本文利用ANSYS有限元仿真软件对传感器进行模拟分析与仿真验证,无压力下传感器前六阶振动模态如图7所示。

图7 无压力下传感器模态分析

选择一阶模态作为传感器的工作模态,初始频率为57.984 kHz,H型梁在XOY平面内发生谐振,通过检测H型梁的固有频率变化可以进一步测量敏感薄膜受到的压力,实现传感器测量外界压力的目的。

传感器三阶后振动模态与前二阶有较大的频率间隔,因此对传感器敏感薄膜厚度在30、40 μm下进行预应力模态分析,得出0~300 kPa量程内模态频率与压力载荷的关系如图8所示。

图8 预应力模态频率与压力关系

为避免同频干扰,工作模态与其他模态之间需保持足够大的频率间隔[17]。

综合一、二阶振动模态频率间隔以及传感器所受压力与模态频率之间关系,选择设计压力敏感薄膜厚度为30 μm,此时工作模态与其他模态有足够大频率间隔,工作模态频率随压力载荷呈现线性变化。

传感器在满量程(full-scale,FS)(300 kPa)载荷时,总体形变仿真及应力仿真如图9a、图9b所示。在最大过载1.2FS(360 kPa)时,总体形变仿真及应力仿真如图9c、图9d所示,由仿真结果可知,传感器最大应力为729.2 MPa,远小于硅的最小断裂强度[18],符合实际应用要求。

图9 总体形变仿真及应力仿真结果

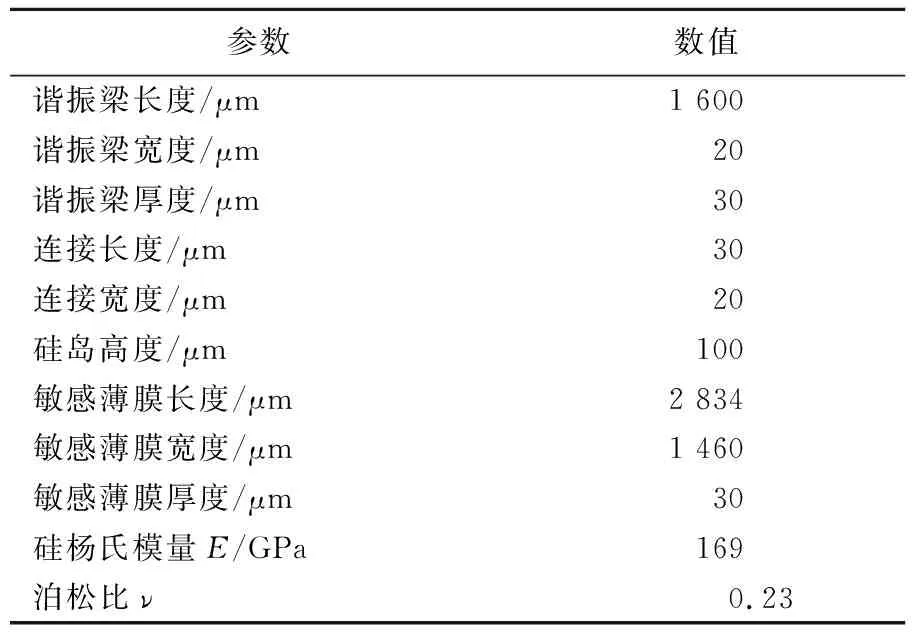

H型梁谐振式MEMS压力传感器各项参数见表1所列。

表1 传感器参数

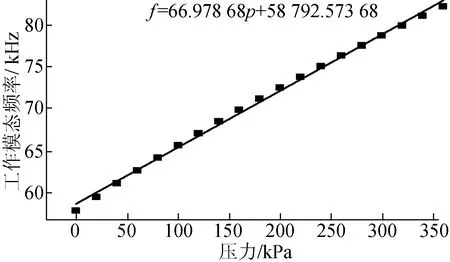

在传感器压力工作范围内,仿真得到传感器工作模态频率与压力载荷关系如图10所示,传感器的灵敏度为66.98 Hz/kPa,仿真拟合结果非线性误差小于0.15%FS。

图10 压力载荷与传感器工作模态频率关系

4 结 论

本文设计了一种电磁激励/电磁拾振的H型梁谐振式MEMS压力传感器。通过结构设计、理论和仿真分析,得到传感器的各项参数。量程在0~300 kPa范围、最大过载1.2 FS时,初始频率为57.984 kHz,传感器灵敏度达66.98 Hz/kPa,非线性误差小于0.15%FS。结果表明,与现有MEMS压力传感器相比,所设计传感器同时具备体积小、宽量程、且驱动与检测方式引起驱动力和检测信号的非线性变化小的特点。能够满足汽车电子的胎压监测等领域测量要求,当外界压力超出一定测量范围时仍然可以正常工作,可应用于要求高灵敏度、抗过载的测量环境中。