高压电缆充油终端接地系统缺陷电压和电流特征分析

2022-03-04方春华郭凯歌卢佳杨胡冻三曹京荥

方春华,郭凯歌,卢佳杨,胡冻三,陈 杰,曹京荥

(1.湖北省输电线路工程技术研究中心,湖北 宜昌 443002;2.三峡大学 电气与新能源学院,湖北 宜昌 443002;3.国家电网江苏电力有限公司电力科学研究院,江苏 南京 210008)

0 引言

高压电缆由于具有良好的供电可靠性,现已广泛应用于电力系统,而电缆终端是高压电缆运行过程中的薄弱点[1-3]。目前电缆终端制作仍大量依靠人工现场作业,因此极易产生终端缺陷,据南方电网公司统计,每年由电缆终端缺陷引起的故障约占电缆总故障的34.68%[4-5],诸如终端铜网缺失和铅封缺陷,此类缺陷会导致电缆终端接地不良,造成终端电压和电流突变,影响电缆的安全稳定运行[6-8]。因此,分析高压电缆终端接地系统缺陷的电压和电流特征具有非常重要的意义。

文献[9-10]通过建立中间接头等效阻抗模型分析接头在断路器开合闸过程中的过电压特性,利用数字电桥测量等效模型的参数。文献[11]针对中间接头气隙缺陷,通过建立接头等效电路模型分析缺陷对接头电场的影响。文献[12]利用中间接头受潮缺陷等效电路,分析不同受潮程度下注入脉冲信号的时域反射波形。文献[13]针对终端接地铜编织线连接失效建立终端等值电路模型,分析接地线接地失效下的终端铝护套电压和绝缘屏蔽电流。

以上研究取得众多成果,但关于电缆终端铜网缺失和铅封缺陷下终端电压和电流的变化特征尚未见报道,对终端接地系统缺陷的等值电路模型也有待进一步探讨。

本研究基于电阻电感电容(RLC)集中参数建立充油终端等效电路模型,提出终端接地电流的求解公式,并利用COMSOL计算终端电容参数以及实验测试电阻参数,分析铜网缺失和铅封缺陷对终端铝护套电压、外半导电层电压、接地电流以及铅封处电流密度的影响,并分析实例,验证其准确性。

1 电缆线路和终端的仿真模型

1.1 电缆充油终端的等效电路模型

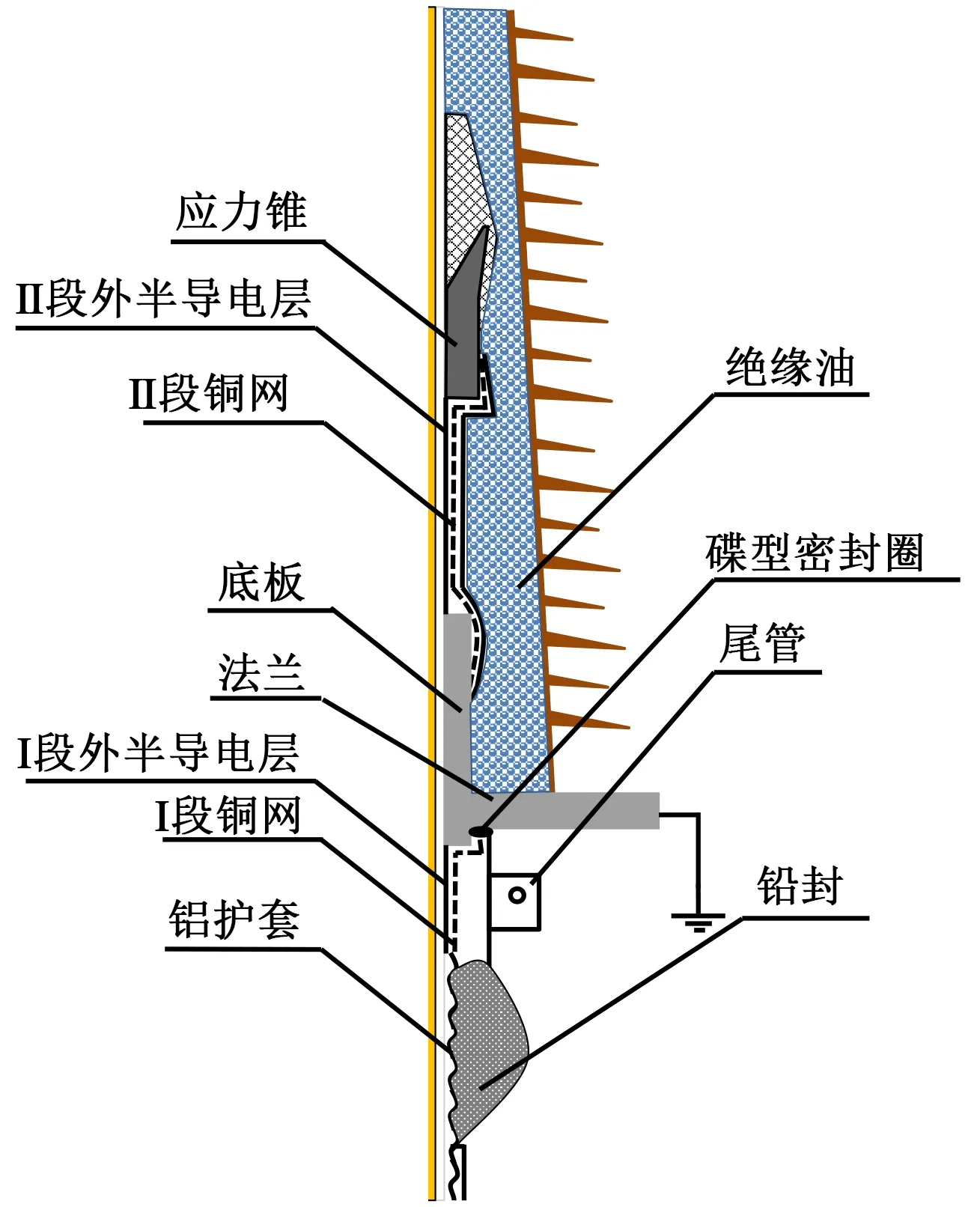

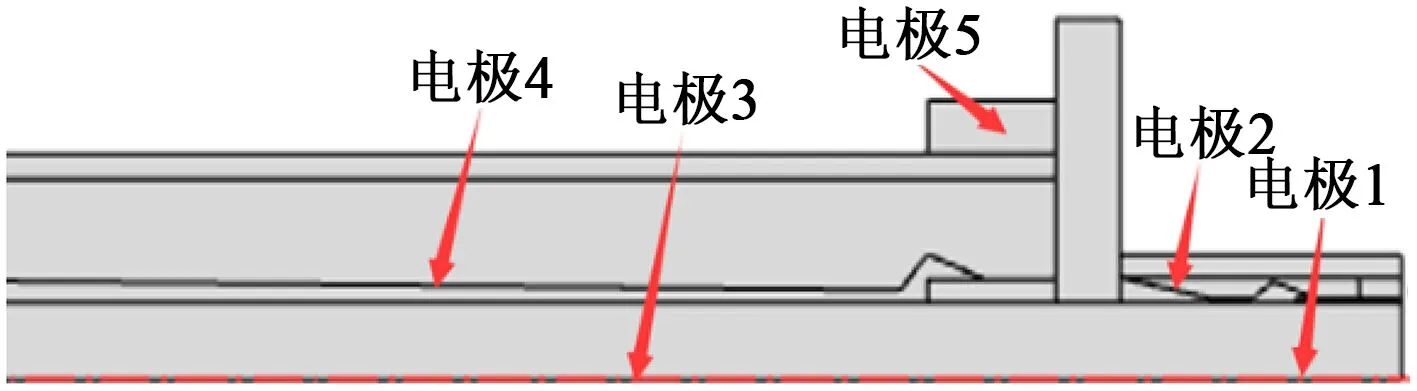

110 kV电缆充油终端参数分析模型见图1。为牵制终端内部电缆本体外半导电层电位,在充油终端设计两处铜网结构,在外半导电层外绕包半导电带及铜网,铜网与底板、尾管电位一致,保证电缆终端内铅封-法兰段外半导电层、法兰-应力锥段外半导电层接地。当护层电流由铝护套流入终端时,在铅封处发生分流,一部分经铅封-法兰段铜网流入接地线,另一部分经尾管和法兰处接地线流入大地。

图1 电缆充油终端参数分析模型Fig.1 Parameter analysis model of cable terminal

依据终端两处铜网的位置,将终端等值电路分成铅封-法兰段和法兰-应力锥段两部分。铅封-法兰段结构由电缆轴线至外依次是线芯层、内半导电层、绝缘层、外半导电层、铜网、空气层和尾管;法兰-应力锥段结构由电缆轴线至外依次是线芯层、内半导电层、绝缘层、外半导电层、铜网和绝缘油。定义铅封-法兰段铜网为I段铜网,法兰-应力锥段铜网为II段铜网。

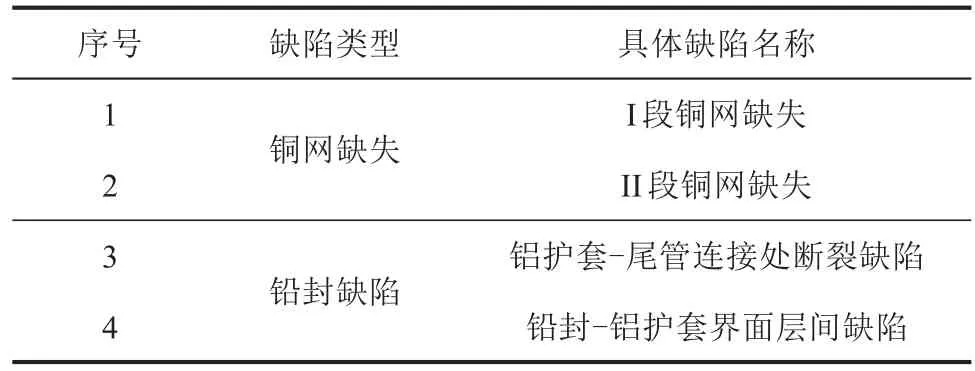

本研究考虑铜网缺失和铅封缺陷两类接地系统缺陷,共4个具体缺陷,如表1所示。

表1 充油终端缺陷类型Tab.1 Defect type of oil filled terminal

基于电路基础理论,利用RLC集中参数建立充油终端等效电路模型,包括终端电阻、终端电感以及线芯与铜网之间的电容和外护套电容。考虑到电缆缓冲层容抗值远小于主绝缘容抗值,在建立等效电路模型时将缓冲层忽略。

根据电缆充油终端结构特征与护层电流流通路径,建立如图2所示充油终端RLC等效电路模型。终端线芯两端由导体直接连接,可以等效成电阻R0和电感L0串联;绝缘层电容用线芯与I段铜网间电容C1和线芯与II段铜网间电容C2表示;C外护套为终端铝护套对地电容;终端法兰处接地,用R地表示等效法兰处接地电阻;Rdl为铝护套与尾管连接电阻;R1和R2分别表示I段铜网和II段铜网下的外半导电层等效电阻;U0和Ua分别为线芯电压和铝护套电压。

图2 充油终端等效电路模型Fig.2 Equivalent circuit model of oil filled terminal

110 kV充油终端内部铜网的电感为纳亨级,且与铝护套相连,对终端线芯电感的影响可忽略不计;铜网电阻与终端线芯电阻处于同一数量级,也可以不考虑。终端无接地系统缺陷情况下,两处铜网下的外半导电层正常接地,铝护套与尾管连接可靠,此时的R1、R2、Rdl很小,等效电阻可视为短路。

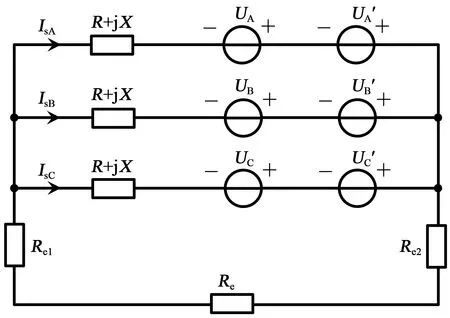

终端接地电流是由感应电流和泄漏电流共同组成。感应电流计算等效电路见图3。图3中,R和X为金属护套的电阻和电抗;Re1和Re2为电缆两端接地电阻;Re为大地漏电阻;Isp为三相电路感应电流;Up′为三相电缆的护套感应电流产生的感应电动势,Up为三相电缆线芯电流产生的感应电动势,其中p=A,B,C。

图3 护层感应电流计算等效电路Fig.3 Equivalent circuit for circulating sheath induced current

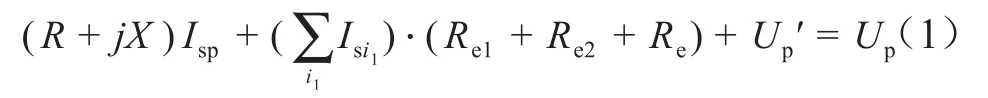

用回路电流法分析图3所示等效电路,可得式(1)。

式(1)中:i1=A,B,C。求解此方程组,可得到电缆护层感应电流,式中参数的计算可参考文献[14-16]。

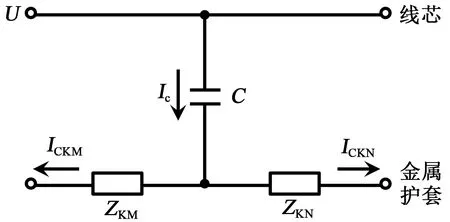

线芯和金属护套间的电容特性会导致金属护套中产生电容电流,该电容电流示意图如图4所示。其中,两个方向的电容电流ICKM和ICKN大小取决于该段金属护套阻抗的大小[17-18]。

图4 电容电流示意图Fig.4 Capacitance current diagram

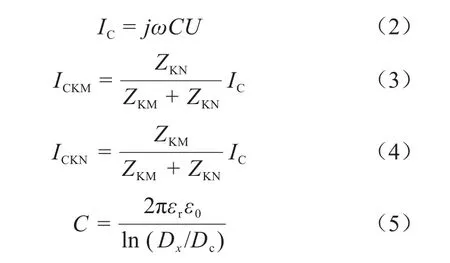

两电容电流分量ICKM和ICKN的计算如式(2)~(5)所示。

式(2)~(5)中:ZKM和ZKN分别为金属护套左侧和右侧等效阻抗;C为电缆线芯至金属护层间的电容值;U为电缆的运行电压;εr为相对介电常数;ε0为真空介电常数,取8.85×10-12F/m;Dx为电缆绝缘层外径;Dc为电缆线芯的外径。

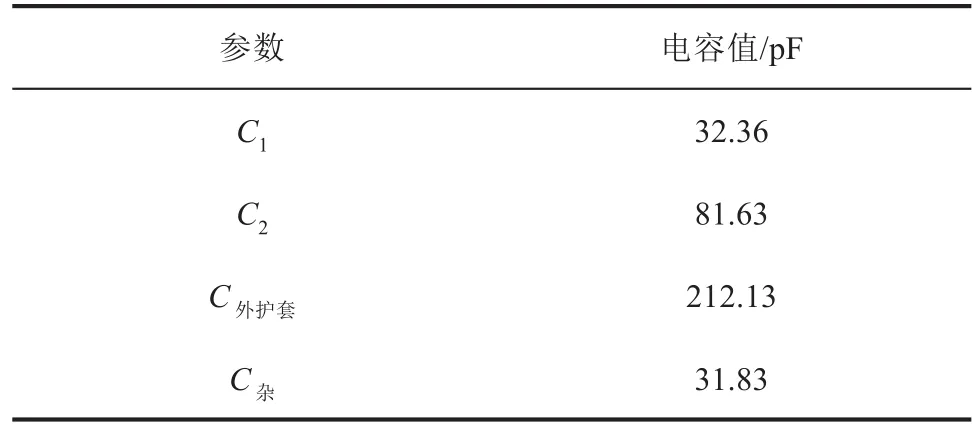

终端接地电流是感应电流和泄漏电流的叠加,因此三相电缆左右端的接地电流可表示为式(6)。

式(6)中:ImpL为三相电缆左侧接地电流,ImpR为三相电缆右侧接地电流,其中p=A,B,C。

1.2 电缆线路模型的建立

为仿真终端缺陷的影响,基于PSCAD建立整条电缆线路模型,仿真采用Bergeron模型,即带集中电阻的分布参数线路模型。

仿真选用YJLW03-Z型110 kV 400 mm2单芯电缆,该型号电缆具体参数见表2,总长度为0.5 km。整条线路首端经护层保护器接地,末端直接接地,敷设方式为品行敷设。设置仿真总时长T=0.1 s,仿真步长△t=2×10-6s。

表2 110 kV单芯电缆参数Tab.2 110 kV single core cable parameters

2 终端参数确定

2.1 电容参数的计算

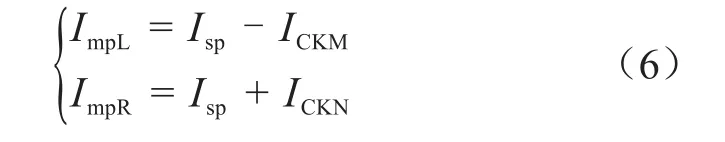

计算终端电容参数,首先定义终端内的各个导体电极,铅封-法兰段内半导电层为电极1;铅封-法兰段外半导电层为电极2;法兰-应力锥段内半导电层为电极3;法兰-应力锥段外半导电层为电极4;尾管和法兰为电极5。利用COMSOL软件,按照与实际终端1∶1的尺寸建立电缆充油终端仿真模型,终端各结构基本参数见表3,模型如图5所示,对终端进行静电场仿真,利用参数化扫描计算终端各结构的电容参数,计算结果见表4。

表3 终端各结构的基本参数Tab.3 Basic parameters of terminal structure

表4 仿真计算结果Tab.4 Simulation results

图5 充油终端参数计算模型Fig.5 The parameter calculation model of the oil filled terminal

2.2 电阻参数的测量

根据GB/T 11017.2—2014《额定电压110 kV(Um=126 kV)交联聚乙烯电力电缆及其附件第2部分:电缆》第6.3.3条,外半导电层近似厚度为1 mm,最薄点厚度应为0.5 mm,以及附表B,规定外半导电层电阻率小于1 Ω·m。

按照110 kV 400 mm2YJLW电缆截面计算,计算外半导电层截面积为222.63 mm2,近似计算每米外半导电层电阻值为4.5 kΩ。

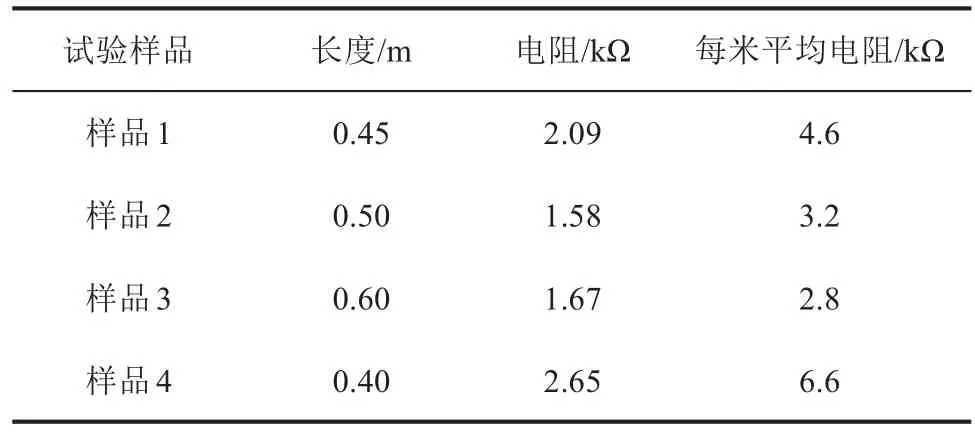

选取实验室4组电缆样品,对绝缘外半导电层电阻进行测试,测试结果如表5所示,从表5可以得出,每米平均电阻平均值为4.3 kΩ。

表5 测试结果Tab.5 The test result

对比理论计算和实验测量,每米半导电层电阻值在4.4 kΩ左右,取实验测量结果平均值即每米电阻为4.3 kΩ,I、II段外半导电层长度分别为0.22 m和0.56 m,则R1=0.95 kΩ,R2=2.41 kΩ。

3 缺陷对终端电压和电流的影响

3.1 铜网缺失

无铜网缺陷时,两处外半导电层电压均为0 V。铜网缺失时,终端外半导电层电压波形见图6。从图6可以看出,I、II段外半导电层轴向电压分别达到1.06 kV、2.31 kV,除以对应电阻可得半导电层电流分别为1.12 A和0.96 A。铜网缺失会导致线芯和绝缘屏蔽之间的电容电流全部经过外半导电层、半导电带、金属护套(或者法兰)流入接地装置,因为外半导电层电阻较大,电压主要分担于外半导电层,所以铜网缺失导致外半导电层电压显著增大。

若电缆线路接地状态良好,按照铝护套最大50 V电压计算,两处铜网缺失下的半导电带电压分别为1.11 kV和2.36 kV。若要产生放电,按照空气电气强度为3 kV/mm计算,两处位置需小于0.37 mm和0.79 mm的间隙,而充油终端内蝶形密封圈小于该距离,因此两处铜网缺失均会引起放电。

3.2 铅封断裂缺陷

存在铅封断裂缺陷时,终端电压和电流波形见图7。从图7可以看出,在50 ms处设置铅封断裂缺陷,铝护套电压由5.13 V增大到5.32 kV,法兰处无接地电流。铅封断裂缺陷导致铅封处进水受潮,造成铝护套与尾管连接点发生氧化腐蚀,导致Rdl逐渐增大,致使铝护套电压Ua值上升,加速铝护套与尾管接触点腐蚀。随着Rdl不断增大,Ua值逐渐趋向稳定。在铝护套与尾管严重断裂时,即铝护套接地完全失效,实际测得Ua为4.93kV,根据欧姆定律,计算可得流经Rfl的电流值约为0 A,远低于正常运行时法兰处的接地电流值。使用钳形电流表测量,证实法兰处无接地电流。因此严重铅封断裂缺陷会导致终端铝护套电压悬浮,法兰接地电流明显减小。

图7 终端电压和电流波形图Fig.7 Terminal voltage and current waveforms

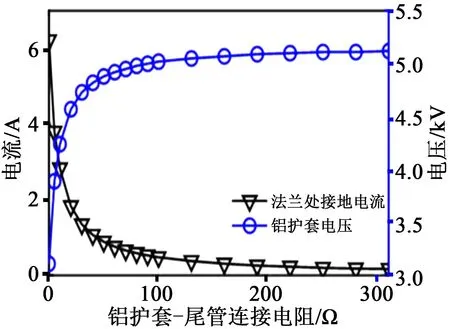

铅封断裂缺陷越严重,铝护套-尾管连接处等效电阻Rdl越增大。仿真终端电压和电流随铝护套-尾管连接电阻的变化规律,结果见图8。从图8可以看出,随铝护套-尾管连接电阻增大,法兰接地电流减小,铝护套电压增大。在铝护套-尾管连接电阻达到250 Ω时,铝护套电压达到最大值5.24 kV,无接地电流。

图8 终端电压和电流变化规律Fig.8 Variation of terminal voltage and current

3.3 铅封层间缺陷的电流密度分析

电缆充油终端经直接接地箱接地时,护层电流会经过铅封流入大地。当终端铝护套与铅封间存在严重的层间缺陷时,铝护套与铅封间的接触面积减小,若护层电流值一定,则该接触面的电流密度增大,从而导致铅封处严重发热,影响电缆的正常稳定运行。

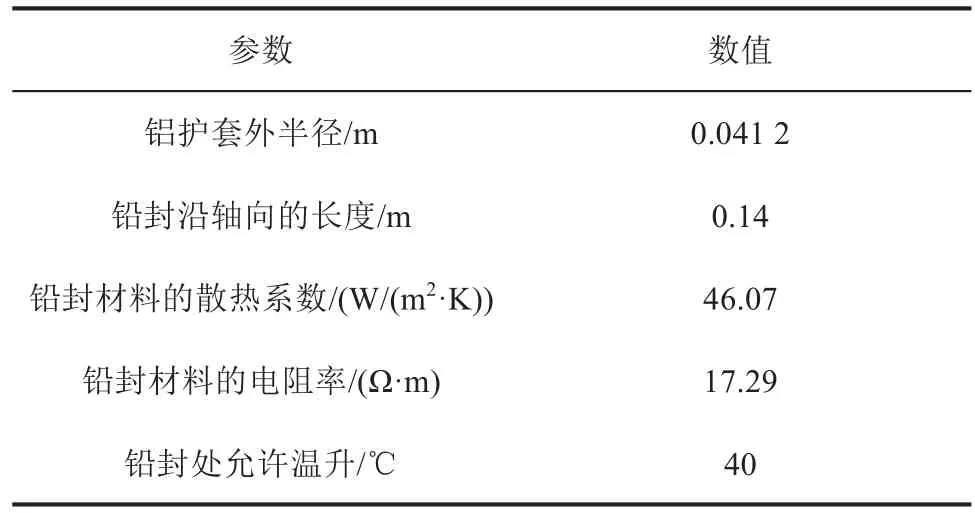

通过对铅封处发热量的近似理论分析,得到铝护套-铅封层间允许的最小接触面积与总面积比值的计算公式如式(7)[19-20],充油终端铅封结构的基本参数见表6。

表6 电缆铅封的基本参数Tab.6 Basic parameters of cable seal

式(7)中:I为护层电流;ρ为铅封材料的电阻率;S为铝护套与铅封的正常接触面积;β为铅封处散热系数;ζ为铅封处允许温升;m为铅封层间缺陷下的接触面积与正常接触面积的比值。

图9为铅封层间缺陷允许的最小接触面积占比与护层电流的关系图。从图9可以看出,随护层电流增大,铅封层间缺陷允许的最小接触面积呈增大趋势。护层电流为35 A时,铅封与铝护套间允许的最小接触面积占比为25%;护层电流为50 A时,允许的最小接触面积占比为50%。正常工况下的护层电流值约为7 A,则层间缺陷允许的最小接触面积占比在10%左右。

图9 允许的最小接触面积占比与护层电流关系图Fig.9 Diagram of the relationship between the minimum contact area proportion and sheath current

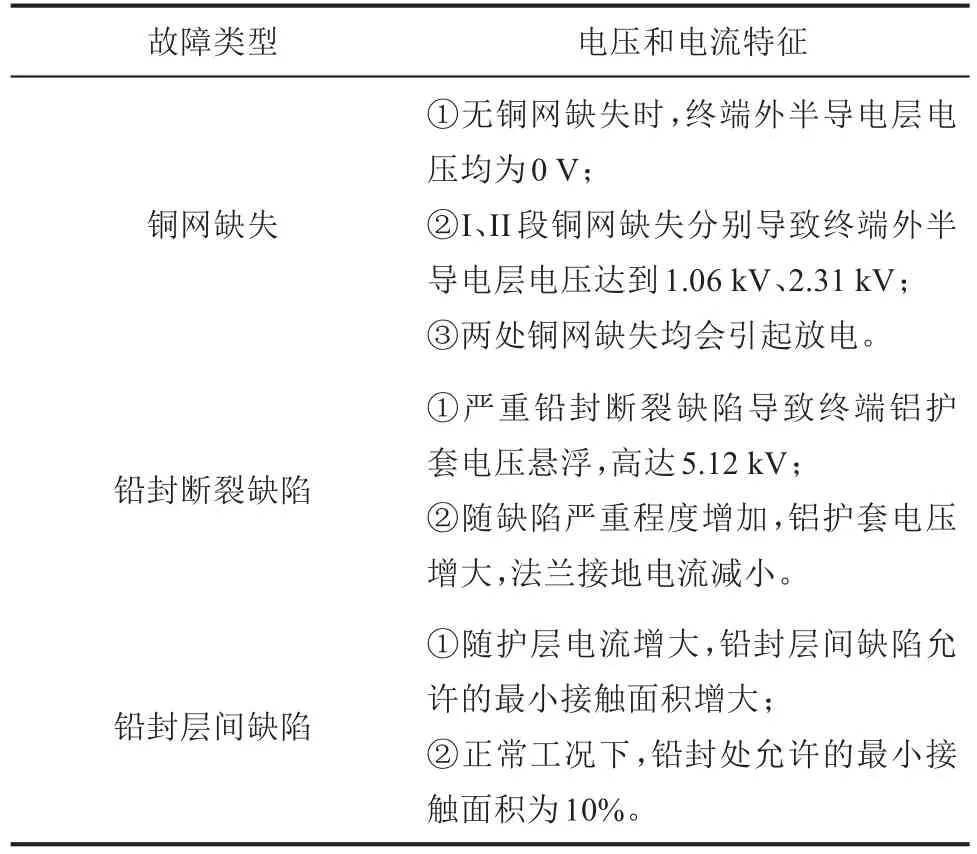

根据上述仿真结果,总结各类充油终端接地系统缺陷下终端电压和电流的变化特征,如表7所示。

表7 故障下的电压和电流特征Tab.7 Voltage and current characteristics under fault

4 案例分析

4.1 故障概况

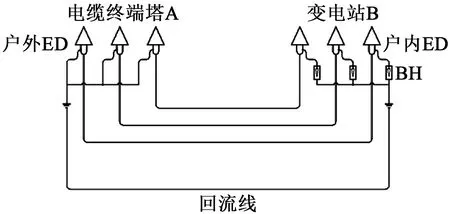

某供电局实际运行110 kV电缆线路如图10所示,充油终端塔A采用金属护层直接接地,变电站B内电缆采用金属护层经保护器接地。

图10 实际线路设计Fig.10 The design of actual cable line

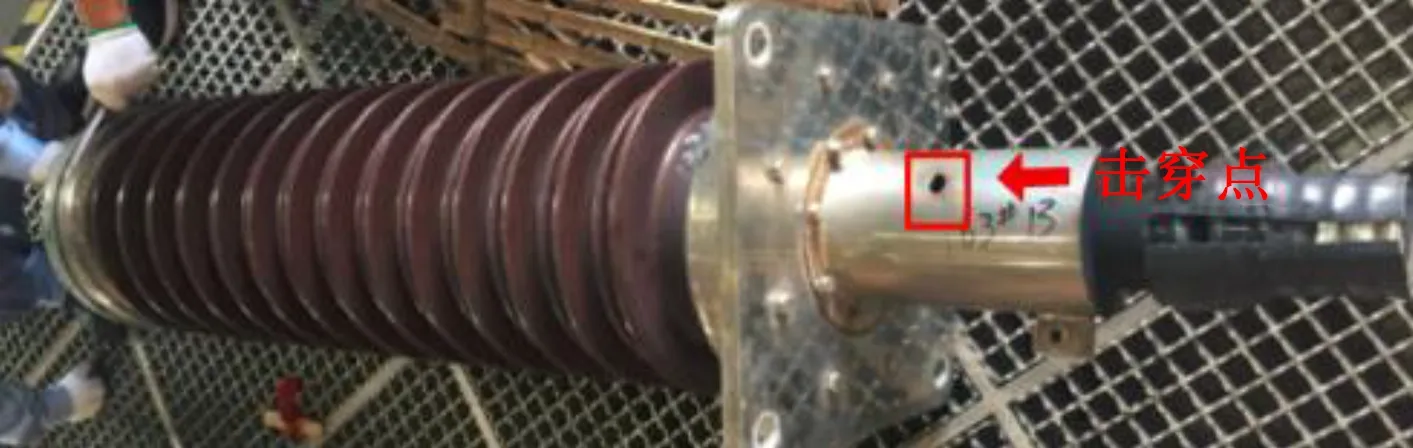

2018年7月底,该线路发生单相接地短路故障。经故障巡视发现塔A的B相电缆终端尾管处存在明显击穿点,确认该电缆终端为故障点,如图11所示。该终端的型号为YJZWC4 64/110 kV,已投运约9年。

图11 B相故障击穿点Fig.11 B-phase fault breakdown point

4.2 解体检查

去除故障终端尾管铅封处热缩管,观察尾管与电缆铝护套连接处铅封,发现铅封在终端尾管边缘处完全断开,铝护套与尾管之间无连接。

进一步将终端尾管、底板支筒密封带去除,发现尾管下无接地铜网,且存在明显击穿点,击穿点位于距底板约115 mm处,直径约为20 mm;终端底板支筒边缘与铝护套切口之间存在击穿点及放电通道,且周边存在沿电缆本体向两侧发展的爬电痕迹。电缆缓冲层上存在放电痕迹,伤及主绝缘,且放电位置与击穿点位置相近。

去除终端瓷套,检查内部铜网情况。套管内铜网绕包情况与设计图纸一致,沿应力锥半导电层绕包至底板支筒处。

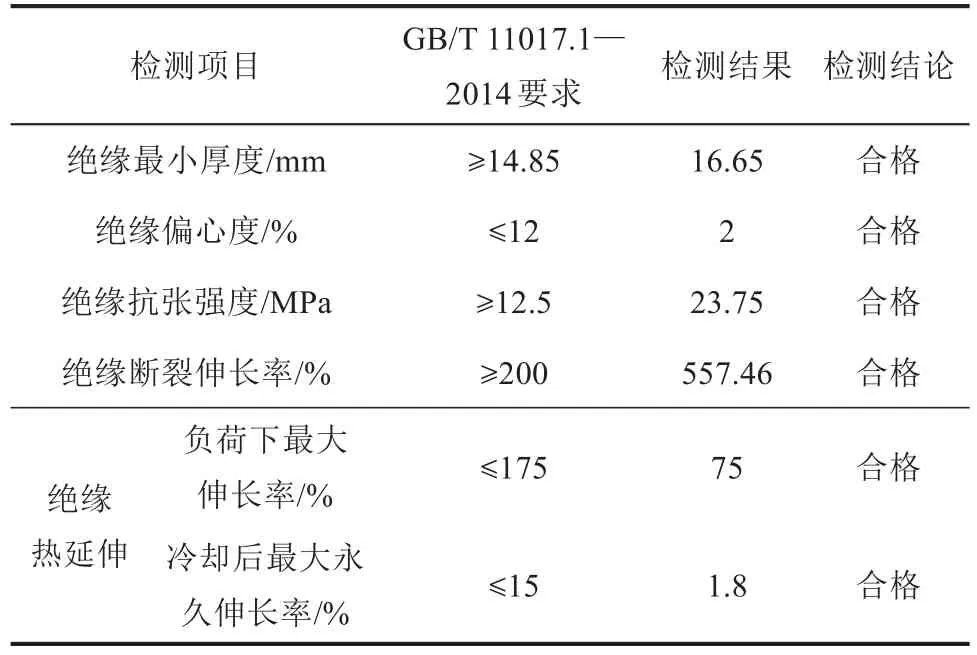

4.3 理化分析

对距击穿点2 000 mm处进行取样,并进行绝缘力学性能、结构检查、绝缘热收缩、绝缘热延伸检测,结果如表8所示。检测结果表明电缆短样符合GB/T 11017—2014要求。

表8 理化检测结果Tab.8 Physical and chemical test results

4.4 故障分析

(1)尾管下击穿点和爬电痕迹分析

根据解体分析可知,I段铜网缺失,II段铜网正常。应力锥半导电材质通过II段铜网与法兰连接,经过底板实现地电位牵制,II段外半导电层等效电阻R1=0 kΩ。底板与铝护套断口之间的外半导电层无接地铜网等电位牵制措施,导致I段外半导电层未可靠接地,I段外半导电层等效电阻R2=2.41 kΩ。由仿真分析可知,I段铜网缺失时,铅封-法兰段外半导电层电压为1.06 kV。因此I段外半导电层与应力锥半导电材质及法兰之间存在高电位差,运行过程中产生放电,长期放电破坏电缆外半导电层及主绝缘。主绝缘损坏后,主绝缘受损点至底板支筒、主绝缘受损点至铝护套切口处形成两条放电通路,并最终导致击穿。

(2)电缆缓冲层放电现象分析

若电缆终端无铅封缺陷,铝护套断口通过铅封与尾管连接,尾管连接底板,底板连接接地线,从而完成铝护套断口处接地,此时铝护套与尾管连接电阻Rdl=0 kΩ,铝护套电位较小。该故障案例存在铅封断裂缺陷,导致Rdl增大,接地线难以完成铝护套的地电位牵制要求。由仿真分析可知,铅封断裂缺陷下,铝护套电压达到5.12 kV,引起铝护套电位升高,长期运行下导致电缆本体铝护套与缓冲层间放电。

5 结论

(1)铅封-法兰段和法兰-应力锥段铜网缺陷将导致终端外半导电层电压急剧升高,容易引起局部放电,导致本体击穿,在终端安装过程中应避免施工造成的铜网缺失。

(2)终端存在铅封断裂缺陷时,铝护套与尾管连接失效,易导致铝护套电位升高,引起缓冲层与铝护套间放电。

(3)利用充油终端RLC等效模型研究铜网缺失和铅封缺陷对终端电压和电流的影响,分析结果可为电缆充油终端缺陷诊断提供一定参考。