深井页岩气开发螺杆钻具优选与应用

2022-03-04杨国彬韩昊辰李万军刘会峰张国斌

杨国彬 韩昊辰 李万军 刘会峰 张国斌

中国石油集团工程技术研究院有限公司,中国·北京 102206

1 引言

近年来,深层页岩气开发已取得了长足发展,但工程上仍存在一些技术问题,钻头和螺杆钻具使用寿命短,起下钻频繁,严重影响了作业效率,尤其在造斜段钻遇易破碎性地层,狗腿度大,造斜能力低。根据已完钻的91 口水平井统计结果,二开高研磨硬质地层使用螺杆根3~4 根,三开需用2~3 根螺杆。通过有针对性的分析研究,开展螺杆钻具优选及参数优化设计,为高效钻井提供技术支撑,并取得了较好的现场应用效果。

2 地质及工程特点

深井钻井地质条件复杂,表层地层松软、存在砾石,40m 左右普遍发生漏失,盲打至70m 易发生钻井液失返。二开地层以页岩和砂岩为主,间杂石灰岩和白云岩,地层均质性较差,硬度为中硬~硬。三开储层段地层研磨性强、可钻性级别高,且属于异常高压。

3 螺杆钻具优选

页岩气开发中,通常采用螺杆钻具,在直井段具有显著的提速作用,单弯螺杆钻具则常用于井段造斜,纠斜以及扭方位施工,这使得螺杆钻具在页岩气井使用能极大地增加单钻头进尺,提高机械钻速,减少钻井时间。螺杆钻具已基本成为北美页岩气钻井中的标配[1],螺杆钻具的选型对工程提速差别很大。

3.1 等壁厚螺杆钻具情况

与常规螺杆钻具定子不同,等壁厚螺杆钻具定子实现了橡胶层的均匀厚度,改善了螺杆工作时散热性能,不会产生热积聚效应,减缓了橡胶的热老化,提高工具使用寿命;薄且壁厚均匀的橡胶层在运动过程中抗变形的能力好,因而单级承压高;等壁厚定子橡胶衬套溶胀、温胀均匀,能较好地保证钻具的型线,提高密封性能[2],增强转子/定子共轭副密封性,提升马达单位长度输出扭矩[3]。

3.2 等壁厚螺杆对比

为应对常规螺杆寿命低、起钻频繁的问题,众多油服企业及螺杆供应商都研发了定子等壁厚螺杆。

3.2.1 斯伦贝谢DynaForceDTX 系列

斯伦贝谢DynaForce DTX 系列基于一种创新型高扭矩传输驱动轴设计,可大幅提升恶劣地层条件下的钻进效果。其薄壁设计可通过增加输出功率来获取最大的机械钻速,减小螺杆失速同时还可提升导向效率[4]。此外,动力单元和底部功能单元一体化设计,可以有效提升工具的可靠性,尤其是对硬地层和多夹层地层有着很好的应用。

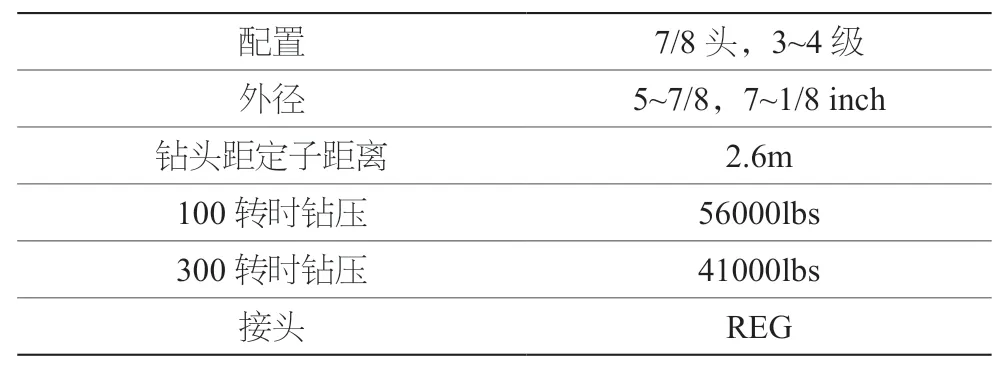

DynaForce DTX 系列主要技术参数见表1。

3.2.2 NOV Vector50DTX 系列

NOV Vector50 DTX 系列螺杆钻具采用万向节设计,特点是扭矩传递面和传动轴直径比传统的轴径大25%。更大的传动轴使电机能提供特殊的扭矩能力和可靠性。与100%过流技术相结合,可实现最大的钻井效率[5]。

NOV Vector50DTX 系列主要技术参数见表2。

表2 NOV Vector50DTX 系列主要技术参数

3.2.3 哈里伯顿的GeoForce XL 系列

HLB 的GeoForce XL 系列[6]可提供更大的扭矩输出,设计有坚固的泥浆润滑或密封轴承总成。与常规螺杆钻具相比,可多提供80%的功率,增加65%扭矩及负载增加50%的工作压差。该产品应用会减少起钻次数、增大进尺并有助于提速。

GeoForce XL EvenWall 定子和整机示意图见图1。

图1 GeoForce XL EvenWall 定子和整机示意图

3.3 等壁厚螺杆优选结果

通过对比,优选HALLIBURTON 的GeoForceXL 马达[7],并将常规橡胶定子优化为EvenWall 等壁厚定子,增强了在高温高压环境下的稳定性,减少了震动,延长了钻头和马达的寿命。对比传统马达勉强在580psi 的压差下工作,GeoForceXL 可在940psi 压差下保持稳定,最高可达1160psi,扭矩增加70%,钻压增加100%,能够在破碎地层中保持较高的造斜率,实现造斜段和水平段一起钻进。

4 钻具组合及参数优化

4.1 钻具组合

通过不断总结和优选,基本形成了成熟的各井段钻具组合提速定向配套工具。

表层:349.3mm PDC 钻头+241.3mm 马达+NMDC+MWD+NMDC+减震器+X/O+165mm 钻铤+震击器+165mm 钻铤+X/O++114mmHWDP。

中间段:222mmPDC 钻头+194mm 马达+NMDC+MWD+NMDC+过滤短节+X/O+114mm HWDP+震击器+114mmHWDP+101.6mm 钻杆+114mmHWDP。

造斜段+水平段:171.5mmPDC 钻头+123mm 马达+无磁PONY+NMDC+MWD+无磁DC+过滤短节+114mmHWDP+震击器+114mmHWDP+101.6mm 钻杆+114mmHWDP+101.6mm 钻杆。

4.2 工程参数优化

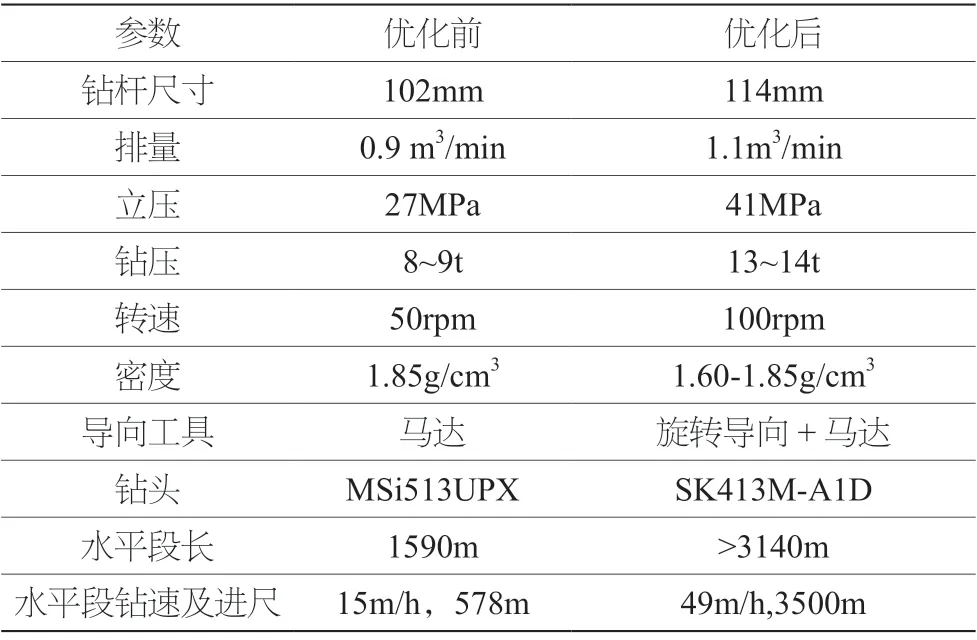

优选钻具组合后,根据现场设备的作业能力、工况及大量历史数据,对水力参数进行优化。将排量由0.9 m3/min提升至1.1m3/min,泵压由27MPa 优化到41MPa,提高循环能力,确保水平段井眼清洁,减少岩屑床的形成;钻压由8~9 吨提高至13~14t,转速由50rpm 提升至100rpm,有效提升钻头的破岩能力以及钻进效率。通过钻井参数的优化,水平段机械钻速由15m/h 提升至49m/h,效果明显。

表3 钻井参数优化对比

5 结语

通过优化研究和实践,形成了适合北美页岩气高效开发的“高性能螺杆GeoForce XL 马达+高效PDC”配套系列工具,效果显著:北部区块表层钻速76m/h,直井段9~45.7m/h,水平段达到16.8m/h;南部区块表层钻速39.6m/h,直井段9~35.4m/h,水平段达到13.4m/h,2020年全井平均机械钻速达到25m/h。单井钻井周期从49 天缩减到28 天,工程提速42.9%,其取得的良好经济效益可以为国内的非常规油气的开发提供了借鉴。