大学生方程式赛车四轮转向系统的设计与研究

2022-03-04谢双健

谢双健

北部湾大学,中国·广西 钦州 535011

1 引言

赛车转向系统属于操控系统,它是按照车手的意愿,让车手时刻灵活地掌握着赛车前进的方向。当赛车驶过弯道时,各转向轮之间应符合一定的阿克曼转角关系。根据大赛规则和方程式赛车设计的轻量化目标及便捷性,很多高校赛车主要设计为前轮转向。论文针对赛车四轮转向系统进行初步的构思、设计与研究。根据分析大学生方程式赛车的转向系统得出,四轮转向系统性能非常优越,在能满足特定的转向轮转角关系外,赛车过弯时前后轮轨迹和轮差距离都被控制在较小的范围内。因此,通过优化转向系统与悬架系统的协调性后,赛车的转向灵敏度大幅度提高,响应迅速,在任何情况下都能高速行驶,提高了赛车的操控稳定性能。

2016年,北部湾大学FLYERS 车队首次参加大学生方程式汽车大赛,赛车采用前轮转向系统,直到2021 赛季,赛车仍然使用前轮转向系统。经过5年时间的设计研究和发展,赛车的前轮转向系统已经得到不断的完善。为了提高赛车的机动性能以及过弯的快速、操控与稳定性能,在2021赛季对赛车的转向系统进行技术探索和初步构思、设计与研究,为往后车队向更高水平发展作出基础的引导。

2 转向组关于后轮电控转向的规则

根据2021 赛季赛事官方的规则要求,赛车后轮可以采用电控转向,但后轮转角不能超过6 度。根据这一规则要求,对本车队赛车进行后轮转向系统的探索、设计与研究[1]。

3 大学生方程式赛车四轮转向系统理论计算

根据2021年中国大学生方程式赛车赛事官方规则第六章转向规则的要求,并结合本车队的实际情况,在赛车前轮转向系统的基础上对后轮转向系统进行设计与研究,以下设计参数主要适用于前轮转向系统。

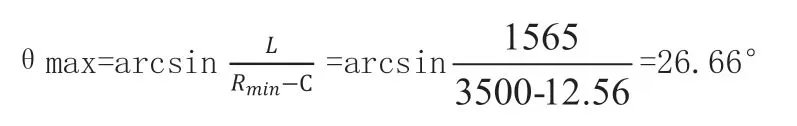

3.1 转向轮最大转角

式中:L——轴距;θ——外侧轮最大转角;C——主销偏置;Rmin——赛车最小转弯半径(3500mm)。

代入数据算得:

因此,赛车转向时外侧轮的最大转角为26.66°。

根据赛事方公布的赛道图,并确保赛车后轮转向系统出现故障停止工作时前轮转向系统仍能独立工作并且不会出现转向不足的现象,设计赛车的最小过弯半径为3500mm,保证赛车顺利过弯。

3.2 齿条行程

式中:αmax——方向盘最大转角;M——齿轮模数;z——齿轮齿数。

本赛季延用上赛季齿轮模数选择1.5,齿数为18,压力角为20°。代入数据得:

3.3 梯形臂长度

当方向盘单侧转角达到最大,即齿条达到单侧最大行程位置时,外侧轮达到理论上的最大转角,即26.57°。忽略转向杆之间的压力角以及齿条前移量对其的影响,根据齿条行程和最大转角计算梯形臂长度:

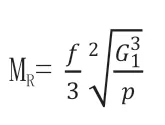

3.4 原地转向力矩

赛车满载质量(含车手)300kg,前轴承受47%的整车质量,因此前轴所承受的质量为141kg,方向盘直径为250mm,梯形臂长度为69.98mm,主销内倾角为4°,轮胎气压1.0MPa。

MR—原地转向力矩,单位为N ·mm;f 为轮胎与地面之间的摩擦系数,取0.9;G1 为转向轮垂直载荷,单位N;P 为轮胎气压,取1MPa。

代入数据得:

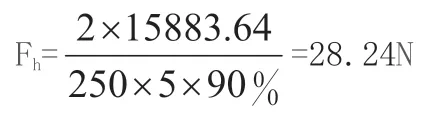

3.5 方向盘手力

式中:Dsw——方向盘直径;iw——转向系统角传动比;ηsG——转向器正效率(取90%)。

代入数据得:

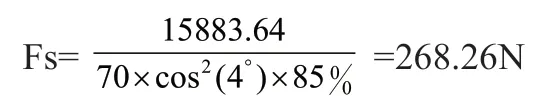

3.6 转向器载荷

式中:Fs——转向器输出力大小,单位N;Ls——转向梯形臂长度,单位mm;θ——主销内倾角;η—转向梯形机构正效率(取85%)。

代入数据得:

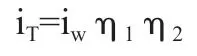

3.7 转向系转矩传动比

考虑到转向系统工作时有能量的损失,iw 为转向系角传动比、η1 为本车队设计的转向机工作效率、η2为转向系统传动机构实际工作效率,本赛季转向传动比选择5 ∶1,齿轮齿条式转向机的工作效率为90%,转向传动机构由双万向节、转向柱、转向轴和转向横拉杆组成,转向横拉杆压力角设计接近于180 度,效率较高,选择转向传动机构工作效率为85%,则转向系统的转矩传动比为:iT=5 ⅹ0.9 ⅹ0.85=3.825。

3.8 内轮转角

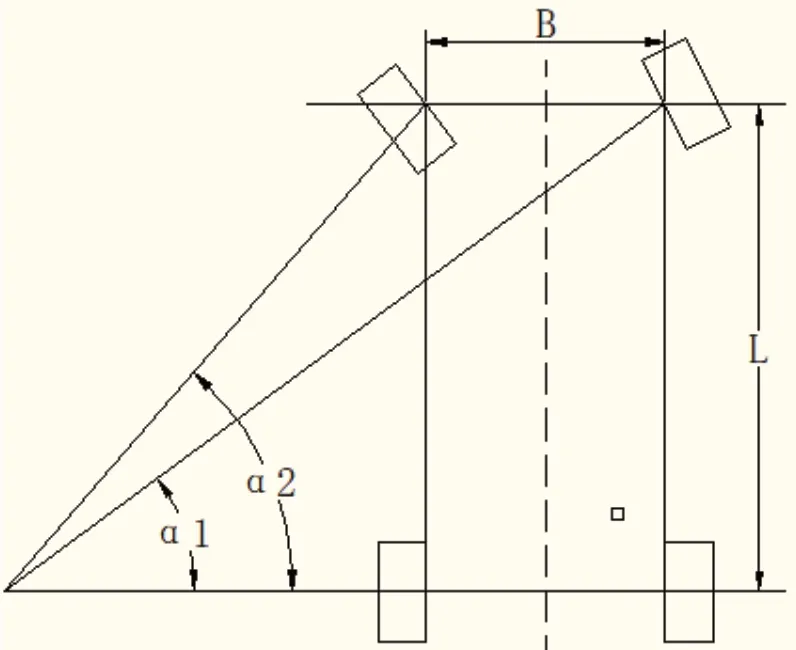

两个转向轮阿克曼角度关系见图1。

图1 前轮转向阿克曼角度关系图

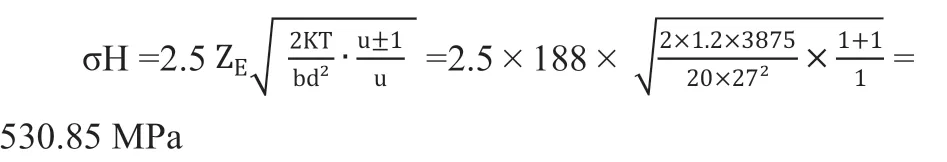

cota1=cota2+B/L

a1 为外轮转角等于26.66°,B 主销距1111.97mm,可求得:cota2=cota1-B/L=cot26.66°-=1.28,a2≈38°,a2 内轮转角为38°

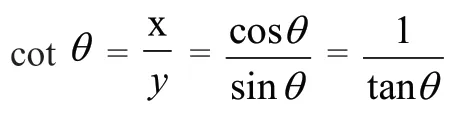

3.9 齿轮齿条强度校核

根据我们的实际需求,并查阅机械设计基础手册内容及相关文献,最小安全系数取SH=1.25,SF=1.6。

根据以上计算出来的载荷,齿轮和齿条的材料我们决定选用40Cr,制造精度为8 级,并且对齿轮的表面进行淬火的热处理[2]。

3.9.1 齿面接触疲劳强度校核

σH= ≤[σH]

校核公式:

经查阅机械设计基础手册[3],弹性系数ZE 取188,齿轮齿数比u 取1,最小安全系数SH=1.25,查表得接触疲劳强度极限为1150~1210MPa

σH=530.85MPa ≤[σH]安全。

3.9.2 齿轮的齿根弯曲强度校核

σF= ≤[σF],σF= 2KTYFaYSa/bdm,,齿轮弯矩强度:σF。

载荷系数:K=1.2,齿轮转矩:T= fhDh,齿形系数:YFa=3.03,应力修正系数:YSa=1.54。

许用弯曲应力:σF= 2KTYFaYSa/bdm =53.57MPa ≤[σF]安全。

3.10 齿轮齿条数据计算

查阅机械设计基础手册齿轮机构等相关内容,计算参数:齿根高hf,齿顶高ha,分度圆d,齿宽系数0.5,齿厚s,模数m 一般选择1.5 合适,压力角α 为20°,齿顶高系数h*a,标准齿为1.0(单位mm)。

分度圆直径d =mz=1.5×18=27,齿距p=πm=π×1.5=4.71。

齿顶高ha=h*am=1.0×1.5=1.5, 齿 高h=ha+hf=1.5+1.875=3.375。

齿根高hf=(h*a+c*)m=(1.0+0.25)×1.5=1.875,齿顶圆直径da=d+2ha=30。

齿宽b=齿宽系数×分度圆=0.5×27=13.5。

最终b2(齿轮齿宽)=(取17),b1(齿条齿宽)=(取15)。

4 大学生方程式赛车四轮转向系统的设计、分析和优化

4.1 梯形机构确定

三心定理:确定断开点。

寻找转向横连杆与齿条断开点的位置:通过分析悬架组用catia 设计的前悬架三视图结构特点,找出齿条端与转向横连杆连接的球铰中心的运动轨迹的瞬心,断开点的位置就确定了[4]。

如图2所示,已知赛车前悬架上横臂的内点C、球铰点E;下横臂的内点D、球铰点G;转向节臂外点U。

图2 在双横臂式独立悬架中确定断开点T

①连接E、C,G、D,并分别延长EC、GD,EC、GD的延长线相交的点P1 就是转向节的瞬时运动中心。

②分别连接G、E,D、C,并分别延长GE、DC,GE、DC 的延长线相交的点P2。

③G、D 连线与U、P1 连线的夹角α,其中,U、P1的连线就是转向连杆的方位。还需要进一步确定转向连杆的长度。

④作直线P1P3,使其与直线P1P2 的夹角为α。由于直线P1U 在直线P1G 的上方,所以直线P1P3 要在直线P1P2的上方。直线P1P3 与U、E 连线的延长线的交点就是P3。

⑤连接P3、C,并延长P3C 交直线P1U 于点T,这一点T 就是断开点。

根据三心定理,画出初始梯形结构。得到梯形前置距离(或后置距离),梯形底角,梯形臂长度:根据catia 的图,得出梯形臂的初始长度,可以画出梯形臂初始三维图。

根据本车队的实际情况,2021 赛季梯形机构采用梯形前置布置,防止转向系统横拉杆与制动系统卡钳之间发生杆件干涉,影响赛车的操控和制动性能。

4.2 梯形优化

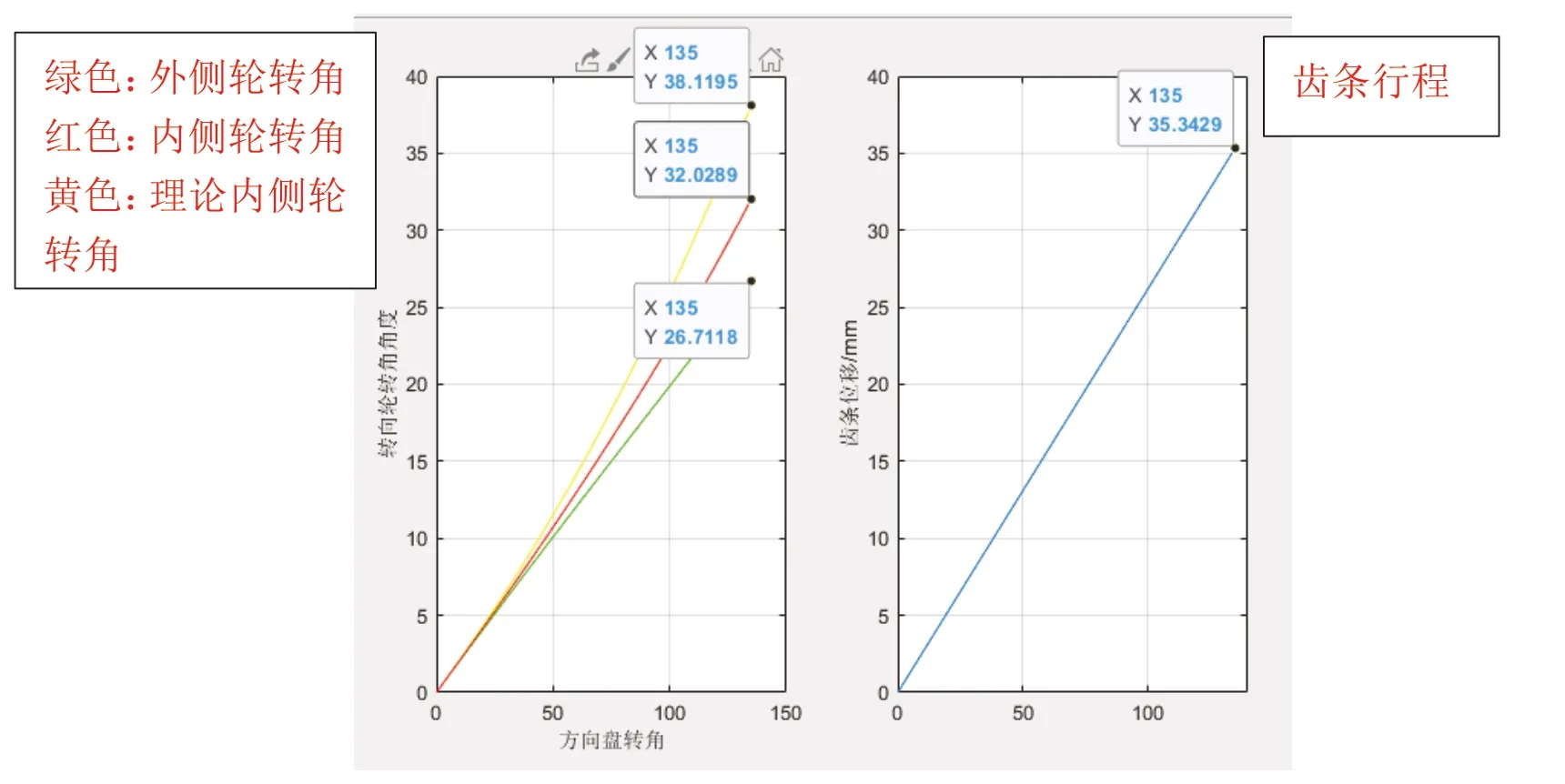

MATLAB 软件,初步优化,在matlab 中将转向的文本程序导入主要改变三个参数,即梯形底角、梯形臂长、齿条前置距离(后置距离)。

>> l1=77;%梯形臂长

K=1111.97;%主销接地面距离

L=1560;%轴距

M=450;%齿条长度

h=68.6;%齿条到前轴的距离

c=109/180*pi;%梯形底角

w=0:5:135;

s=w/360*pi*30;

A=(K-M)/2;

l2=sqrt((A-l1*cos(c))^2+(l1*sin(c)-h)^2)

b2=atan(h./(A-s))+acos((l1.^2+h.^2+(A-s).^2-l2.^2)./(2*l1.*sqrt(h.^2+(A-s).^2)))-c;

b=b2*180/pi

a1=c-atan(h./(A+s))-acos((l1.^2+h.^2+(A+s).^2-l2.^2)./(2*l1.*sqrt(h.^2+(A+s).^2)));

a=a1/pi*180

b1=acot(cot(a1)-K/L)*180/pi;

subplot(1,2,1)

plot(w,b1,'y')

hold on

plot(w,a,'g')

hold on

plot(w,b,'r')

grid on

ylabel('转向轮转角角度')

xlabel('方向盘转角')

subplot(1,2,2)

plot(w,s)

grid on

ylabel('齿条位移/mm')

优化目的:阿克曼百分比趋近于初始选取值,见图3。

图3 matlab 转角关系图

4.3 转向系统人机工程

本赛季优化了转向组人机工程方案,采用自主设计的长度、角度可调式方向盘支架,在保证通过规则的前提下,灵活地满足了各位车手操作方向盘的最佳操控需求,提高了车手操控方向盘的舒适度;测量转向人机工程所需要的各位车手各项数据并取平均值,同时结合其他组别人机工程进行微调各项车手数据,最终得出转向组人机工程参数。

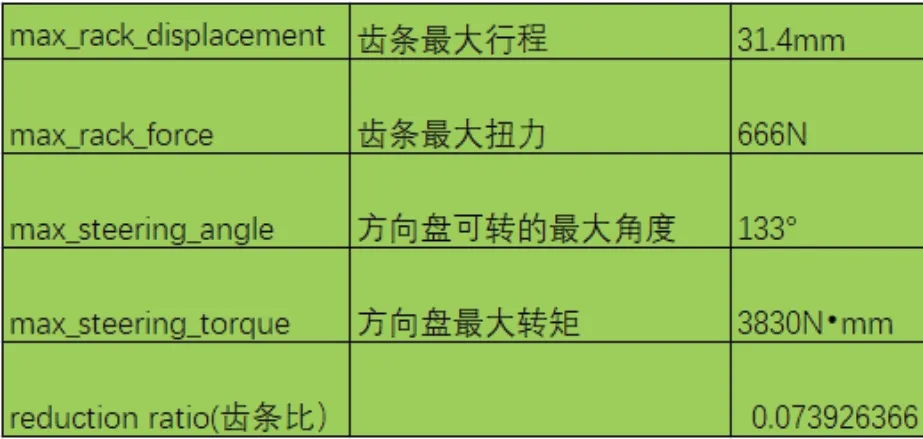

4.4 使用Adams 软件对前轮转向系统进行仿真分析优化

经过多次仿真分析可知:前束拉杆内点、前束拉杆外点以及转向机的前置距离是影响阿克曼百分比的主要原因,以上硬点坐标就是通过不断地更改转向前束拉杆内点、前束拉杆外点、转向机前置距离等得出的本次2021 赛季前轮转向系统优化后的最终硬点坐标。在选取理论值为41%~55%的阿克曼百分比转向梯形范围中,经过Adams 仿真,优化了悬架与转向系统的运动协调性,最终阿克曼百分比选择了46.6%。

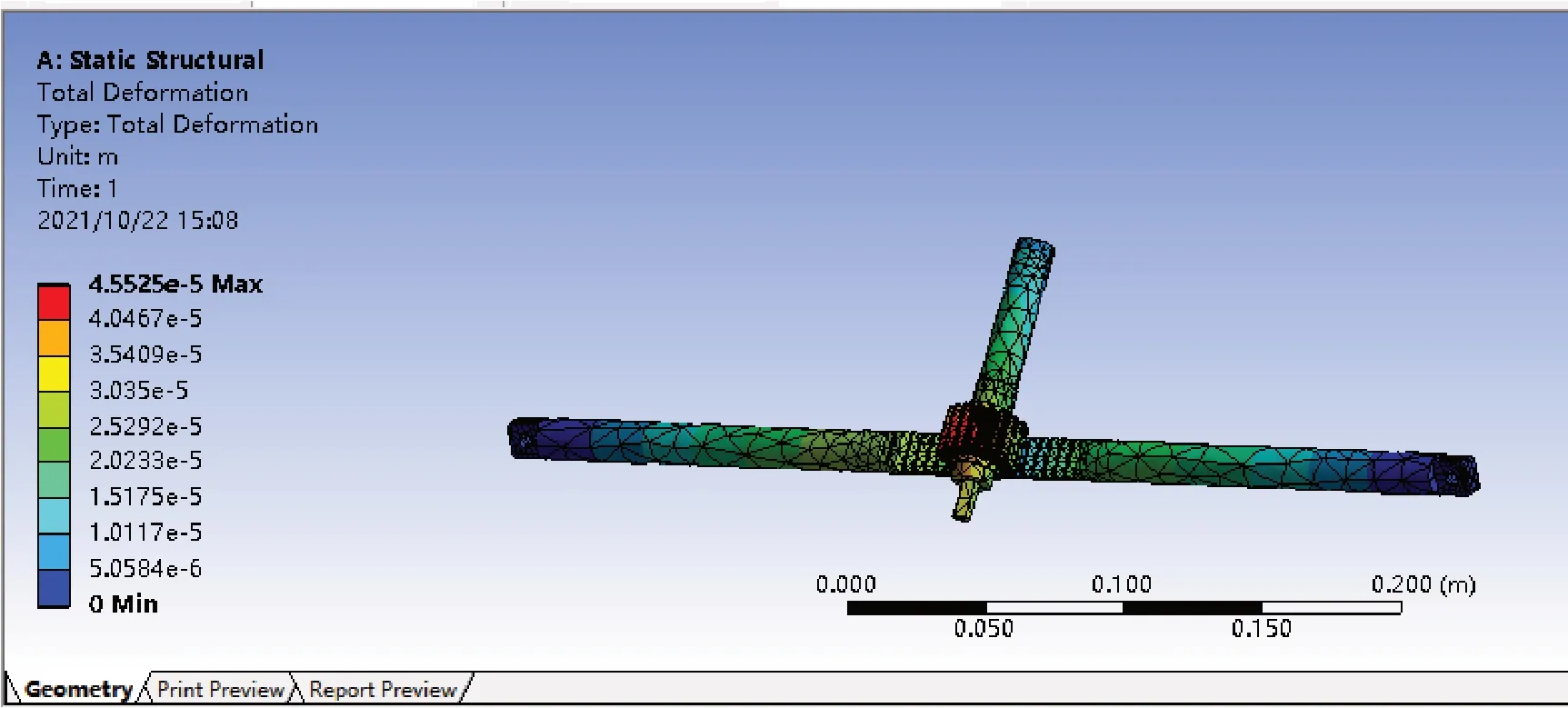

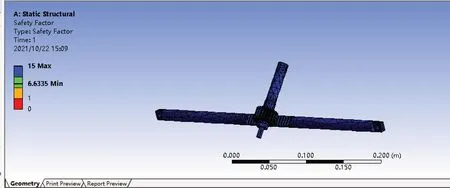

4.5 ANSYS 对转向齿轮齿条变形、安全系数分析

经过Workbeach 有限元分析,从总变形云图和安全系数云图求解数据得出:齿轮齿条在900ON*mm 的转矩下得到最小强度安全系数约为6.64,最大总变形量约为0.045mm。分析表明,在理想的受力条件下,最大总变形量较小,且此时安全系数较高,但是为了避免在赛场上出现各种特殊情况,以及各种不确定性,所以笔者认为安全系数稍微的偏高是合理的,并且对齿轮齿条进行了强化处理。

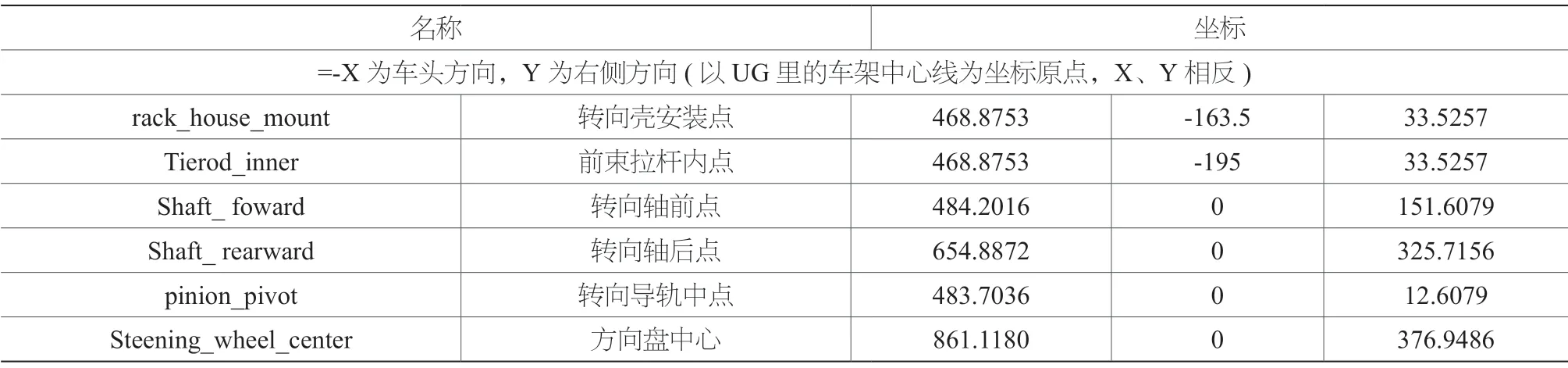

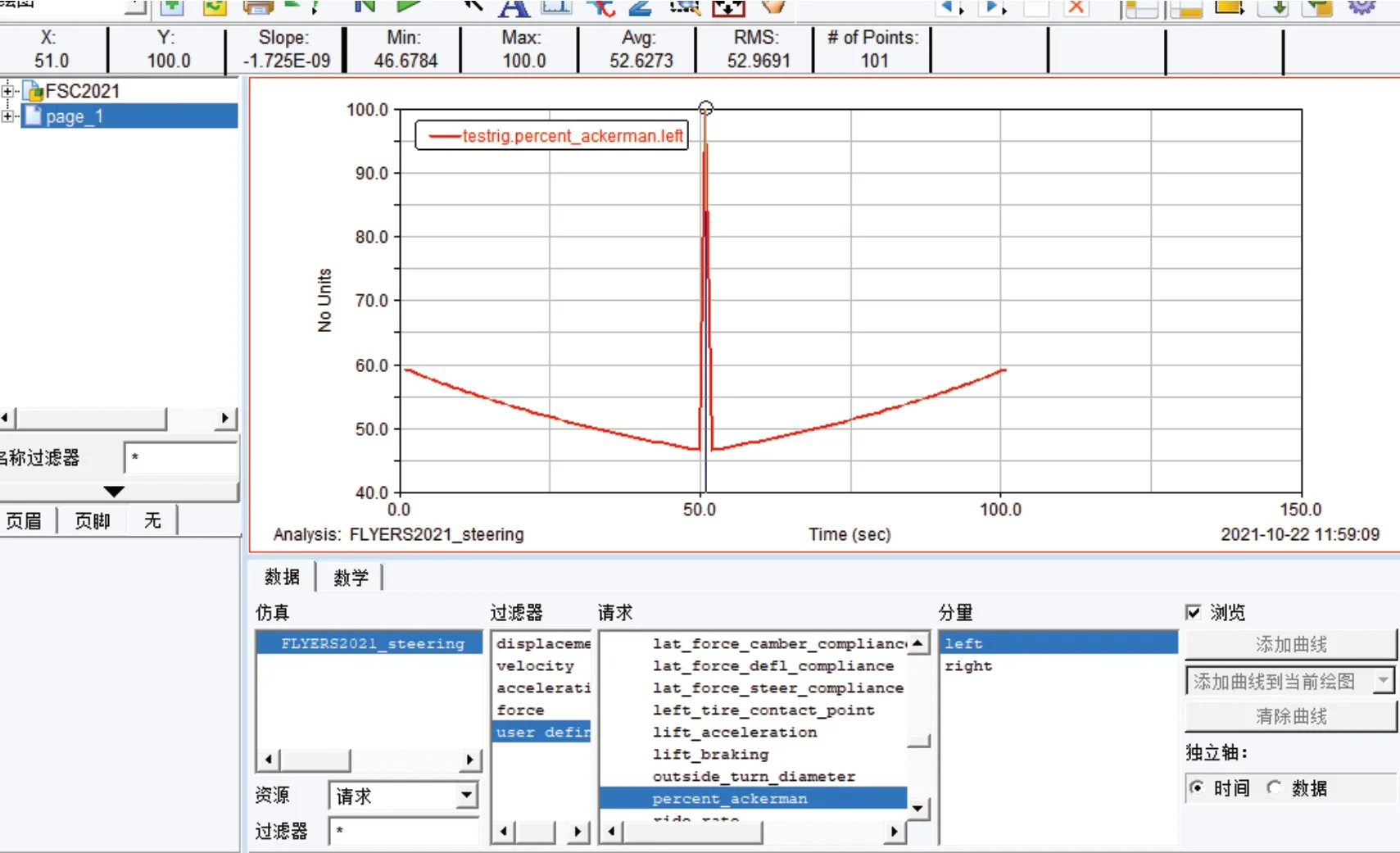

表1 2021 赛季前悬架硬点坐标

表2 2021 赛季前转向硬点坐标

图4 前转向相关参数

表3 2021 赛季前悬架参数

图5 转向阿克曼百分数图

图6 齿轮齿条变形云图

图7 齿轮齿条安全系数云图

齿轮齿条使用40Cr 材料,根据机械设计手册及赛车的实际情况,对齿轮齿条进行渗碳淬火处理,提高表面强度和硬度,更加耐磨损,确保齿轮齿条的安全性和可靠性。

齿轮齿条热处理工艺过程:齿轮齿条根据图纸加工成形后,进行淬火,温度为850℃;淬火结束后,经过油冷;油冷后进行回火,温度520℃;再进行油冷。40Cr 表面淬火后硬度能达到52-60 洛氏度的范围之间。因此齿轮齿条的强度可以满足我们的设计要求。

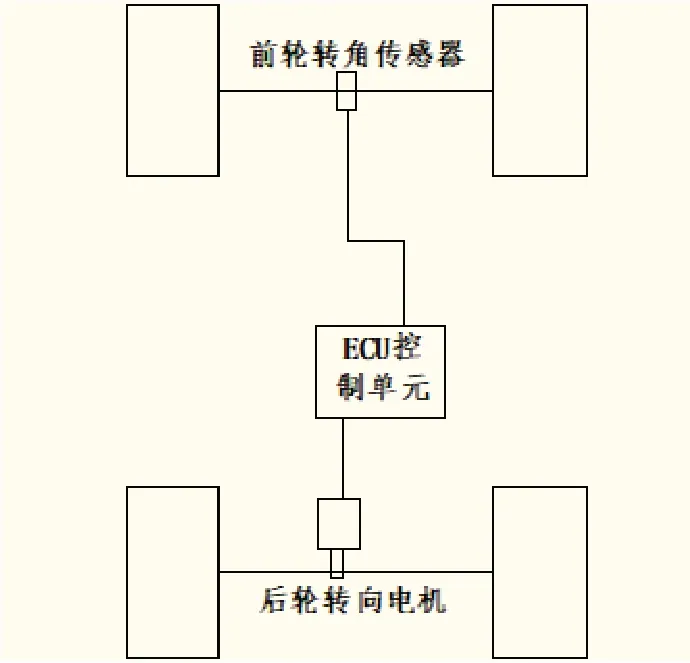

5 后轮转向系统

图8 四轮转向系统工作原理图

四轮转向系统工作原理:赛车以前轮转向系统为主,后轮转向系统为辅,后轮通过ECU 控制后轮转向电机实现后轮转向,ECU 通过前轮转角传感器获取前轮转向数据并通过自身处理,向后轮转向电机发送执行命令,最终实现四轮转向。

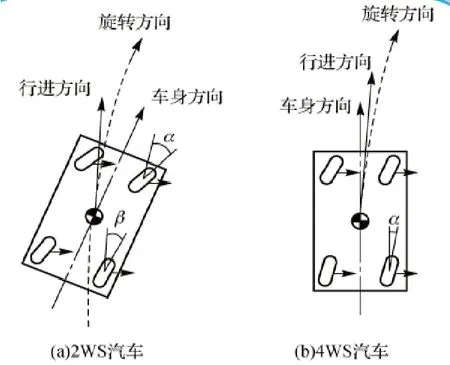

根据方程赛车的特殊情况以及湖北襄阳赛道的情况,后轮转向系统采用逆相位电控转向,如图9(b)所示。

图9 低速时赛车2WS 和4WS 过弯转向轨迹示意图

在赛场上,弯道快才是真的快,直线谁都会加速。与前轮转向系统相比,赛车四轮转向过弯时,前后轮的轨迹差远小于前轮转向系统过弯时前后轮的轨迹差,保证了赛车沿着弯心做半径改变不大的圆周运动,从而减小了后轮过弯出现的滑移,提高了后轮的抓地力和赛车的机动性能,特别是在下雨天的赛场,四轮转向系统发挥的优势远大于前轮转向系统,赛车行驶的稳定性及车手的操控性能都能大幅度提高。

图10 高速时赛车2WS 和4WS 过弯转向示意图

车手要想在赛场上取得优秀的成绩,除了熟练地驾驶技巧外,还得在高速情况下通过每一个弯道。前轮转向系统在高速过弯时,赛车行进的方向与车身方向偏离较大,即赛车重心外倾,在控制不当的情况下极易滑出赛道,与之相比的四轮转向系统就大大不同。赛车在高速过弯时后轮通过转向,调整赛车的行进方向,修正车身方向与行进方向,确保赛车重心回归中心,极大地提高了赛车的过弯性能。

6 结论

论文大学生方程式赛车四轮转向系统在设计与研究方面还有许多可以改进与优化:

①对于后轮转向电机的选用,可以通过理论公式计算得到相关参数,根据载荷、扭矩、功率等选用适合的转向电机。

②后轮转向电机工作时受前轮、后轮转角传感器和ECU 的共同影响,在程序设计、编程方面需要进行突破。