起重机械移动综合检测平台的研制开发*

2022-03-04王波翔

贾 森 杜 鑫 王波翔

河南省特种设备安全检测研究院 郑州 450000

作为机电类特种设备的重要构成,起重机械凡在特种设备目录内的均需按照相关法律和安全技术规范的要求进行型式试验、定期检验。起重机械的检验检测存在品种丰富、测试项目多等特点,且其经常安装在户外、工厂厂区、施工工地等区域,位置偏远布置较分散,如何能够更好地创新服务手段、提高技术能力、加速数据融合和信息化建设、为特检工作提质增效成为特种设备检验检测机构的研究方向[1]。

移动实验室、户外检测专用车等技术不断发展为这一研究方向提供了思路,其在食品检测、环境监测、医疗卫生、承压类特种设备等领域已有诸多应用案例[2-4],尤其是2020年新冠疫情出现以来,移动核酸检测车、车载CT等呈爆发式增长,显示了移动检测的优势。移动检测技术克服了传统手段测试周期长、反应速度慢、机动性差等缺陷,成为现有测试技术的延伸和扩展[5]。本文提出了一种起重机械移动检测平台的设计方案,旨在满足户外工作的及时、有效开展,应对日常检测工作、突发事件和重大活动保障等需要。

1 移动检测平台功能设计

移动检测是指在移动或移动后停止状态下,进行检测、校准或科学实验的活动。目前在国内移动检测主要以检测车的形式,并得到了快速的发展和应用,也已基本建立了有关移动实验室的标准体系[6]。

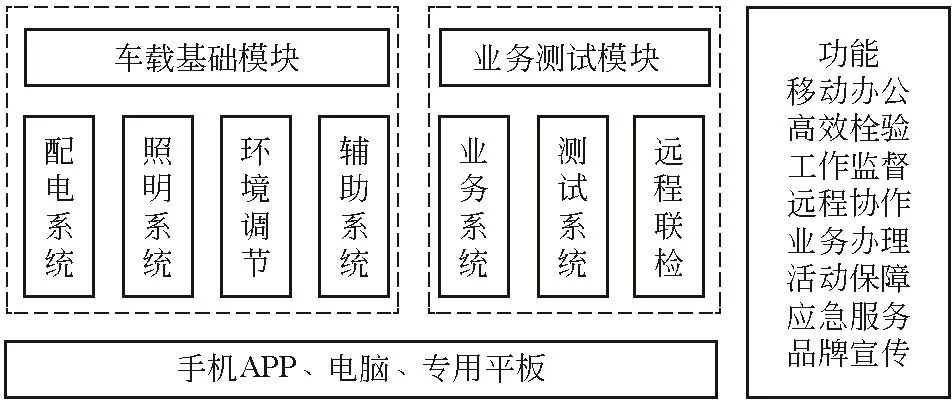

起重机械的检验检测不同于食品、卫生、医疗等类别,除了部分零部件能在实验室内进行测试以外,大量的测试项目都在现场起重机械本体上进行。测试仪器以便携式为主,由工作人员携带专用检测工具箱到现场进行测试。受普通载具运载能力和特性的影响,能携带的仪器数量、大小都有限,一些精密仪器、大中型设备在长距离运输时受到震动、碰撞的影响,精度和稳定性也难以保障。基于以上情况,检测平台在设计时需充分考虑起重机械品种丰富且形式多样、测试项目种类繁多、测试方法各异等特点,以最大程度满足现场的日常检验检测需要、提高效率、扩展能力覆盖范围、优化作业程序为基本原则,对其组成和功能进行了整体规划,如图1所示,将平台分为车载基础和业务测试2个模块。

图1 起重机械移动检测平台模块组成和功能示意图

车载基础模块由配电系统、照明系统、环境调节系统、辅助系统4部分构成,可实现快速、安全地到达各种测试现场,提供完善的作业条件和良好的办公环境,并为业务测试模块提供支撑和存储条件。

业务测试模块由测试系统、业务系统、远程联检系统3部分构成,通过测试资源合理配置、移动办公软件整合满足了型式试验、定期检验以及委托检验等的测试需求,实现了现场业务和测试全流程的一站式服务。

2 整体结构介绍

移动检测平台的车载基础采用轻型客车的成熟车款进行改装,选用自动变速器、以柴油为动力,符合国Ⅵ排放标准,整车长约5.8 m,既满足车内多套系统承载能力需要又机动轻便,适合市内以及长途、偏远地区行驶。车载基础的主要技术参数为:外形尺寸(长×宽×高)5 780 mm×1 974 mm×2 590 mm,乘员数(含驾驶员)4人,接近角/离去角为22.19°/24°,最高车速145 km/h,最大功率103 kW,排气量2.198 L。

车身内部划分为驾乘区和工作区,2区间设置隔断及推拉窗,驾乘区共有标准座椅3个,未进行其他改造,保证原有的驾乘体验;工作区通过合理区间划分,实现办公、业务、检测3个功能。整车内外的布置如图2所示。

图2 整车内外的布置示意图

3 车载基础模块设计

车辆配电系统按照GB 50054—2011《低压配电设计规范》的要求进行设计,配备外接市电、便携式柴油发电机和UPS 3种供电方式,配电系统设计如图3所示,可提供220 V频率50 Hz的稳定电压输出。在车辆工作区办公台下安装有配电箱,采用集成控制电路驱动各路电源系统的输入、输出、控制、切换,配电箱上的状态指示设备能清晰显地示各供电线路电压、电流、频率的状态。工作台桌面、侧面以及隔板墙壁布置5孔电源插座,整车所有线路采用隐藏式走线,交直流、强电与弱电、电源线及各种信号线均分开布置,满足电磁兼容要求。车辆配有接地和防雷系统,接地系统包括专用接地拖鞭、接地桩以及汽车静电拖鞭,防雷系统采用电源防雷器,达到二级防雷标准,具有热脱扣和指示功能。

图3 配电系统图

车内照明系统采用车身顶部均匀布置6盏5 W纯白光LED灯具,提供了工作所用照明亮度。车辆顶部安装有90 W聚光LED远程射灯,可作为工作现场光照不足时的照明补充,通过车内安装的遥控装置或者无线遥控器实现上下、左右角度调节。

环境调节系统包括空调、换气装置以及环境状态监测装置,车内安装市电空调,用于驻车时车内温度调节,在无市电情况下也可采用车内配备的柴油发电机进行供电。配置的多功能通风扇,采用无刷电动机,可实现进排气功能。车内通过温湿度仪对工作环境进行监测,车顶部装有气象仪,可对工作现场的风速、风向、温湿度、大气压、噪声等参数进行监测,为工作人员提供参考。

车辆侧面安装有电动折叠式遮阳篷,可遮阳防雨并具有一定的抗风能力,为全站仪、激光跟踪仪的户外使用提供了舒适稳定的环境。此外车载基础中还配备了5G路由器、检测平板电脑、计算机、车内摄像头、硬盘录像机、液晶显示屏等辅助装置,使状态监测数据、测试数据等实现即时传输与显示,为业务、检验、远程联检功能的实现提供了硬件基础。

4 业务测试模块

业务系统主要构成有业务报检端口、缴费系统、检验系统、OA系统、打印扫描装置、通讯装置等,通过流程优化,实现业务全过程的无纸化办公以及资料档案的电子化存储,在检验系统中由检验记录可直接生成检验报告,通过电子签名认证的应用,实现远程会签,达到最快现场检验完成即可当面出具报告。

测试系统主要由起重机械专用检测设备、工具以及辅助装置构成,能对起重机械的结构、电气、运行状态进行测试,也可进行应力分析、无损探伤、金属结构成分分析等专项测试,车载空间内主要设施与仪器如表1所示。其中重要设备有基于FBG技术的金属结构应变监测系统,该系统由信号数据分析、处理及传感部分组成,车载计算机负责信号数据分析、处理,应变传感器采用光纤短周期光栅并进行有效封装,降低了应变传感器的安装难度,可重复使用使传感器的寿命大大延长;车内配置了Leica激光跟踪仪及其辅助设施,其是一种先进的、高精度的空间三坐标测量设备可对起重机械结构进行点线量测、轮廓扫描、公差分析等一站式测量,降低人为测量误差的影响,具有更高的精度和效率,车载计算机配套安装Metrology测量软件,对测量结果进行接收、显示、分析和存储;测试系统还包括全站仪、框式水平仪、绝缘电阻测试仪等常见设备,预留的存储空间采用了有效的减震和固定措施,可根据工作需要对随车设备进行替换变更,具有较好的扩展性。

表1 车载空间内主要设施与仪器

远程联检系统通过5G、Wi fi网络实现跨地域测试数据传输、资料库调用、高清视频展示、专家远程会检等协同工作,远程中心服务器可与检测平台端实现双向视频语音对讲,对复杂检验检测现场进行实时指导,通过调用车辆BDS、状态、环境监测信息以及视频直播或录像可对检验检测工作进行监督、抽查,规范检验检测行为。协同和监督工作均由被授权的客户端且经用户身份鉴定后登录,整个系统具有完善的系统日志,可统计和查询所有用户的操作记录,便于相关行为的追溯。

5 设计中的注意事项

1)车体应考虑内侧加装隔热层、车身玻璃贴附深灰色太阳膜,避免过大的传热系数和强烈阳光直射,保障停车状态下车内温度。

2)设计有折叠踏板及其固定装置,用于较大仪器设备或零部件的装卸,车内存放仪器的箱体与吊柜应具有减震、固定措施的,为精密仪器提供良好的存放环境。

3)车体改装应符合国家和行业相应标准,改造后其主要性能指标应不低于原车性能指标,改装材料应绿色环保,车辆整体密封性不能受到破坏,在改造完成后应进行淋雨测试,验证其密封性能。

4)在各功能区布置设计时应确保轴荷分配及左右配重合理,工作人员出入顺畅操作方便,设备、人员在正常工作时不应出现相互干涉交叉的影响。

5)还应配有反光背心、三角警示牌等设施,驾乘区和工作区均应在显著位置分别布置水基灭火器、安全锤,在工具箱内放有安全帽、隔离桩、警戒线、警示牌等安全作业设施,在行驶过程中供人员乘坐的座椅均应配安全带并符合相关标准要求。

6 预期效益

平台设计的检测能力可满足全部起重机械品种法定的监督检验、定期检验要求,可覆盖桥架类起重机械的型式试验要求。检测能力覆盖率按照平台检测项目数做分子,产品标准中的检验项目作为分母进行计算可达到95%以上,且具有扩展性,极大延伸了检测能力范围,既能有效提高工作效率、优化业务流程、规范仪器设备管理,也可满足个性化委托检测需求,提供重大活动、事件的保障服务,还可肩负品牌宣传、业务推广、科普惠民等工作,与传统实验室、现场测试互为补充推动。

7 结语

该起重机械检测平台以成熟车型为载体,通过合理的空间设计、模块化的结构配置,整合配电系统、照明系统、环境调节系统、辅助系统、业务系统、检测系统、联检系统,能有效提高检验检测效率与质量,为特种设备移动实验室的设计提供了参考,有利于树立智慧特检品牌,提升检验检测机构形象和综合实力。