铝掺杂磷灰石型硅酸镧电解质的电导机理

2022-03-04黄志良陈常连吴昌胜

姜 媛,黄志良,陈常连,鲁 冕,吴昌胜,陈 石

武汉工程大学材料科学与工程学院,湖北 武汉 430205

固体氧化物燃料电池是一种可以直接将阳极中的燃料和氧化剂中的化学能转化为电能的高效率装置[1-2]。磷灰石型硅酸镧固体电解质(La9.33Si6O26,LSO)陶瓷因其制备成本低,具有高离子电导性且在中低温下能发挥良好的性能等优点,在燃料电池中得到广泛应用。LSO具有P63/m磷灰石型晶体结构,在其晶体结构中,配位数为7的LaII与[SiO4]四面体连接形成与C轴平行的六方63结构通道,间隙氧离子位于该通道内成为氧离子传输的载体,因此具有比自由氧离子更好的迁移能力,普遍认可的LSO电导机制是间隙氧导电[3-5]。目前人们是通过掺杂的方式来增加LSO的间隙氧数量以达到增强电导率的目的[6-7]。研究报道了La位掺杂Cu2+、Mg2+、Ca2+、Sr2+、Nd3+、Nb5+、Ba2+、W6+等均可提高电导率[8-10]。然而,对于Si位离子掺杂[11-12]提高导电性的研究很少,特别是对通过生成空位和降低导电阻力来提高导电性的机理的研究很少。

本文采用离子半径相对较大的Al3+替换离子半径相对较小的Si4+,并基于Al3+掺杂的磷灰石型硅酸镧固体电解质(La9.33Si6-xAlxO26-0.5x,LSAO)的结构演变与电导性能的研究,研究了Si位低电价大半径离子掺杂增强电导机理。

目前,有关LSO电解质陶瓷的制备方法主要有 固 相 反 应 法[13]、溶 胶-凝 胶 法[14-15]和 共 沉 淀法[16-17]等,但各自的缺点限制了其进一步的发展。本文采用合成温度低,且反应时间短的尿素-硝酸盐燃烧法在600℃下5~7 min内制备出高纯Al3+掺杂LSAO陶瓷粉体。经成型后的坯体分别在1 400、1 500和1 600℃温下进行烧结得到LSAO陶瓷体,通过形貌、烧结后的线收缩率和致密度分析确定最佳烧成温度。

1 实验部分

1.1 LSAO粉体的燃烧法制备及其陶瓷体的制备

1.1.1 燃烧法LSAO粉体制备方法 采用燃烧法制备铝掺杂磷灰石型硅酸镧固体电解质La9.33Si6-xAlxO26-0.5x(LSAO,其中x=0,0.5,1.0,1.5,2.0)粉体。实验流程如下:首先,依次称取定量的La2O3和Al(NO3)3,将其溶解在硝酸与无水乙醇的混合溶液中[式(1)],在35℃的水浴锅中加热搅拌,然后用氨水调节pH至2~4,待溶液澄清后,再按化学计量比加入尿素(作为燃烧剂)和正硅酸四乙酯(提供硅源),继续搅拌至溶液澄清得到前驱体溶胶。将前驱体溶胶放入80℃的水浴锅中加热2 h得到前驱体湿凝胶,将前驱体湿凝胶在100℃下干燥12 h后得到前驱体干凝胶,前驱体干凝胶放入600℃的马弗炉中点燃,燃烧5 min后得到纯白色泡沫状结晶度差的LSAO粉体[式(2)],将产物研磨成细粉后在800℃下继续煅烧12 h得到晶化的LSAO粉体。

1.1.2 LSAO陶瓷体制备方法 取0.8 g晶化的LSAO粉体,放入直径13 mm的模具中,以300 MPa的压力进行成型得到素坯,然后将素坯在1 400~1 600℃温度范围内进行烧结(升温速率6℃/min),保温3 h,得到目标LSAO陶瓷产物。

1.2 测试与表征

采用转靶多晶粉末X射线衍射(X-ray diffraction,XRD)仪(Bruker D8 ADVANCE,德国)对不同掺量的产物结构进行分析。测试参数:铜靶,工作电压30 kV,X射线波长为0.154 06 nm,工作电流为30 mA,扫描速度为4(°)/min,扫描角度为20°~80°,步宽为0.02。

采用智能型傅里叶变换红外光谱(Fourier transform infrared spectroscope,FT-IR) 仪(ThermoNicolet Nexus,USA)对产物的化学组成和分子结构进行表征,测试范围4 000~400 cm-1。

采用ESCALABMK II型X射线光电子能谱仪(X-ray photoelectron spectroscope,XPS)分析产物元素的原子价态和化合状态。X射线激发源为Mg Kα(1 253.6 eV),扫描步长为0.05 eV。

采用扫描电子显微镜(scanning electron microscope,SEM)(JEOLJSM5510LV,日本)对掺杂后的烧结体的形貌进行观察表征。

采用上海辰华电化学工作站(CHI650C)对产物进行了电化学阻抗测试(400~800℃)。

2 结果与讨论

2.1 LSAO掺杂前后晶体结构演变

图1为La9.33Si6-xAlxO26-0.5x电解质陶瓷的XRD图谱。由图1可知:当Al3+的掺杂量分别为x=0.0,0.5,1.0,1.5,2.0时,与标准卡片(PDF#49-0443)图谱形状完全一致,说明Al3+的掺杂并未破坏其P63/m磷灰石型晶体结构,未发现La2SiO5、La2Si2O7以及LaAlO3等常见的杂质相,这表明所制备的样品纯度高。

图1 La9.33Si6-x Al x O26-0.5x电解质陶瓷:(a)XRD图,(b)FT-IR图Fig.1 La9.33Si6-x Al x O26-0.5x electrolyte ceramics:(a)XRD patterns,(b)FT-IRspectra

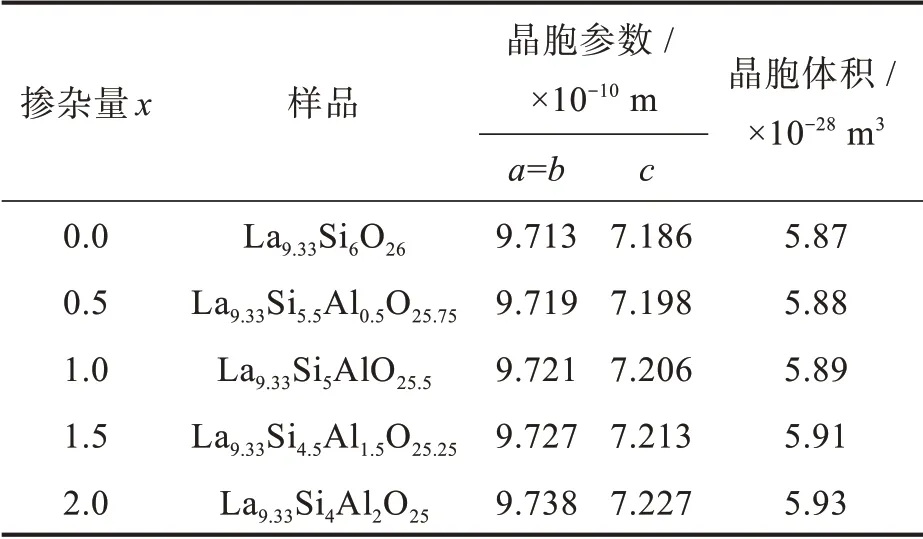

如表1所示,当Al3+的掺杂量分别为x=0.0,0.5,1.0,1.5,2.0时,经过计算显示晶胞参数与晶胞体积随Al3+的掺量增大而逐渐增大,这是由于掺杂的Al3+的离子半径(r=4.7×10-10m)大于Si的离子半径(r=3.4×10-10m),掺杂后,晶格产生膨胀,也说明了Al3+成功取代Si4+进入到LSAO晶格中。

表1 La9.33Si6-x Al x O26-0.5x的晶胞参数Tab.1 Cell parameters of La9.33Si6-x Al x O26-0.5x

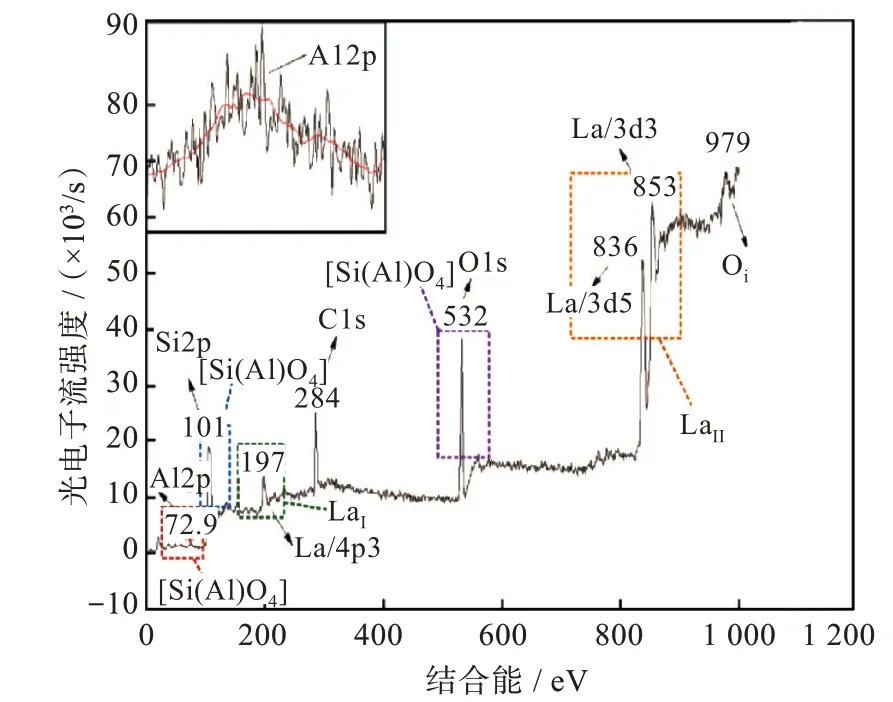

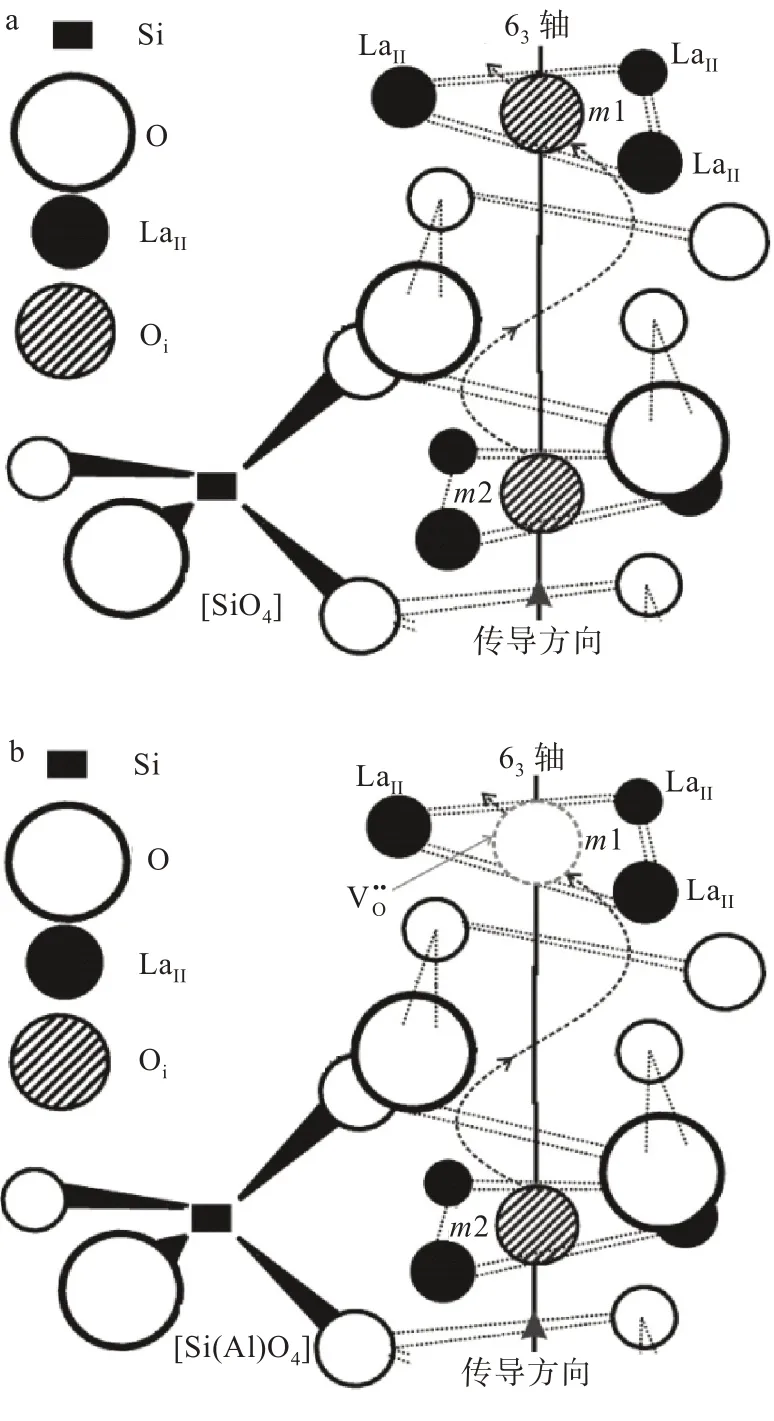

图2是La9.33Si5AlO25.5样品的XPS谱图,扫描能量范围为0~1 000 eV。从图2中可以明显观测到La、O、Si的电子结合能峰,其中197 eV对应La4p3轨道,为4p低能态的配位数为9的LaI结构[图2和图3(a)];836 eV对应的La3d5轨道与853 eV对应的La3d3轨道同为3d高能态的配位数为7的LaII结构[图2和图3(a)];101 eV对应的Si2p轨道与532 eV对应的O1s轨道同属[Si(Al)O4]四面体结构[图2和图3(a)]。Al元素的电子结合能峰因其含量较少,在谱中表现不明显,拟合其高分辨率XPS图谱(以C1s标准谱线进行校准),发现在72.9 eV处出现了1个Al2p轨道对应的电子结合能峰,与Si2p轨道相匹配,表明Al成功取代部分Si进入了[Si(Al)O4]四面体结构中[图2和图3(a)]。而979 eV对应的O的螺旋轨道,属LaII组成的三角形(m1、m2面)通道中的间隙氧(interstitial oxygen,Oi)结构(图2和图3)。

图2 La9.33Si5AlO25.5电解质陶瓷的XPS谱图Fig.2 XPSspectra of La9.33Si5AlO25.5 electrolyte ceramics

由图1(b)、表2可知,相比于未掺杂的La9.33Si6O26的吸收带,掺杂后的La9.33Si6-xAlxO26-0.5x(x=0.5,1.0,1.5,2.0)的FT-IR图谱中均出现了新增的吸收带,归属为硅(铝)氧四面体[Si(Al)O4]的特征面内摆动峰。表明:Al3+掺杂替换了Si4+,进入了硅氧四面体结构[SiO4]中形成[Si(Al)O4]四面体[图3(a,b)]。

图3 La9.33Si5AlO25.5电解质陶瓷的晶体结构图:(a)垂直c轴方向,(b)平行c轴方向Fig.3 Crystal structures of La9.33Si5AlO25.5:(a)perpendicular to c axis direction,(b)parallel to c axis direction

图1(b)、表2中还可以发现,与未掺杂La9.33Si6O26的[SiO4]的伸缩振动峰频率以及弯曲振动峰频率相比,掺杂后La9.33Si6-xAlxO26-0.5x(x=0.5,1.0,1.5,2.0)伸缩振动峰频率和弯曲振动峰频率均微弱减小,这是由于Al3+电价小于Si4+,导致四面体中dAl-O的键长比dSi-O大,进而导致Si(Al)-O的键力常数K减小[式(3)],因此,伸缩振动峰和弯曲振动峰频率减小[(式(4)]。进一步证实Al掺杂替换了Si,进入了硅氧四面体结构[SiO4]形成[Si(Al)O4]四面体。

表2 La9.33Si6-x Al x O26-0.5x电解质陶瓷FT-IR谱峰的结构归属Tab.2 Structure attribution of FT-IR spectra of La9.33Si6-x Al x O26-0.5x

式(3)中:K为键力常数,XA、XB为原子A和B的电负性,N为键级,ɑ、b为常数,d为键长。

式(4)中:ν为振动频率,c为光速,μ为原子A和B的折合质量[μ=mAmB/(mA+mB)],K为键力常数。

从图1(b)、表2中还能发现,对于掺杂的La9.33Si6-xAlxO26-0.5x(x=0.5,1.0,1.5,2.0)所有四面体振动峰频率随x的增大逐渐减小,这是由于:La9.33Si6-xAlxO26-0.5x→La9.33(Si6-xAlxO24)(Oi)2-0.5x(VO)0.5x(Oi为间隙氧,VO为间隙氧空位),每掺入x的Al3+,减少了0.5x的63通道内的Oi数量,形成0.5x的VO)[图3(b)],VO的生成导致LaII向63轴中心收缩,LaII-O-Si[Si(Al)O4]连接键[图3(b)]因此增长。随掺量x的增加,LaII向63轴中心收缩加强,LaII-O-Si[Si(Al)O4]连接键键长增大,导致四面体[Si(Al)O4]中Si(Al)-O键长增大,其键力常数K减小(关系式1),因此,四面体[Si(Al)O4]中所有振动峰频率都减小[(式2)]。以上分析证明了Al的掺入导致了LSAO结构中63通道内形成了VO[图3(b)]。

2.2 LSAO烧结特征

图4所示为La9.33Si4.5Al1.5O25.25烧结体的线收缩率和致密度与温度的关系图。由于掺杂量对样品烧结性能的影响较小,因此选用La9.33Si4.5Al1.5O25.25(x=1.5)来研究不同温度的烧结特征。从图4中可以明显发现,样品的线收缩率与致密度随着温度的升高逐渐增大,到1 550~1 600℃时,开始趋于平缓,基本达到平稳,此时最大致密度为93%。

图4 La9.33Si4.5Al1.5O25.25烧结体的线收缩率和致密度与温度的关系Fig.4 Variation of linear shrinkage and relative density of La9.33Si4.5Al1.5O25.25 with temperatures

La9.33Si4.5Al1.5O25.25素坯在1 400~1 600℃温度下烧结3 h的样品的SEM图,如图5所示。由图5可知,烧结温度为1 400℃时,晶粒气孔率较大;当烧结温度为1 500℃时,晶粒大小较均匀,有少量气孔但气孔率不高;当烧结温度为1 600℃时,晶粒异常长大,大小不均。综合线收缩率、致密度及SEM分析,选取1 500℃为最佳烧结温度。

图5 La9.33Si4.5Al1.5O25.25陶瓷体在不同温度下烧结后的SEM图:(a)1 400℃,(b)1 500℃,(c)1 600℃Fig.5 SEM images of La9.33Si4.5Al1.5O25.25 sintered at different temperatures:(a)1 400℃,(b)1 500℃,(c)1 600℃

2.3 LSAO电解质陶瓷电导性能与掺杂增强电导机理

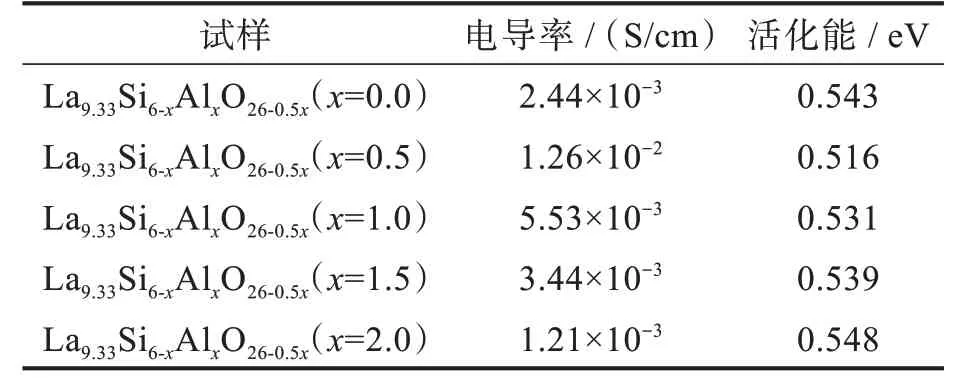

2.3.1 Al掺杂电导性能 由表3可以看出,在温度相同下,当掺量x≤1.5时,La9.33Si6-xAlxO26-0.5x(x=0.5,1.0,1.5)与未掺杂的LSO相比,陶瓷的电导率均增加。当掺量x=0.5时,陶瓷的电导率达到最大值1.26×10-2S/cm(t=800℃)。但随着Al3+掺杂量(x>0.5)的增加,陶瓷的电导率下降,在x=2.0时,甚至低于未掺杂的LSO的电导率。

表3 La9.33Si6-x Al x O26-0.5x电解质陶瓷的烧结陶瓷体的电导率(t=800℃)与活化能Tab.3 Conductivities and activation energies(E a)ofLa9.33Si6-x Al x O26-0.5x electrolyte ceramics(t=800℃)

根据Arrhenius经验公式[(式(5)],LSAO陶瓷烧结体电导率的ln(σT)与1 000/T呈现良好的线性关系(图6),通过图6中各直线的斜率,计算出La9.33Si6-xAlxO26-0.5x(x=0.0,0.5,1.0,1.5,2.0)间隙氧迁移过程的活化能(Ea)。如表3所示,当Al3+掺量x≤1.5时,掺Al3+的La9.33Si6-xAlxO26-0.5x(x=0.5,1.0,1.5)的Ea值均比未掺Al3+的La9.33Si6O26的Ea值减小,当x=0.5时,Ea达到最小值(0.516 eV)。当Al3+掺量x>0.5时,随着Al3+掺量x的增加Ea值升高。

式(5)中,σ、σ0、Ea、k和T分别表示电导率、指前因子、活化能、Boltzmann常数和绝对温度。

2.3.2 铝掺杂电导增强机理 La9.33Si6O26的氧离子电导机理是由于La9.33Si6O26→La9.33(Si6O24)(Oi)2,1 mol的LSO可形成2 mol的Oi[图7(a),图3(b)],磷灰石型结构中具有由LaII三角形(m1、m2)面组成的平行63轴的独特通道[(图7(a),图3],Oi处在63通道中成为氧离子传输的载体,在晶格中沿63轴通道作正弦曲线传导,此为间隙氧电导机理[17-18]。

当Al3+掺杂浓度x≤1.5时,与未掺杂La9.33(Si6O24)(Oi)2相比,由于Al3+进入硅氧四面体[SiO4]形成[Si(Al)O4],导 致La9.33Si6-xAlxO26-0.5x→La9.33(Si6-xAlxO24)(Oi)2-0.5x(VO)0.5x,尽管Oi浓度减小了0.5x,但此时由于四面体结构[Si(Al)O4]中存在Al3+替换Si4+,为了电价平衡,必然在Oi位置产生0.5x氧空位点缺陷(Vö)[式(6)和图7(b)],VO的生成减小了Oi在离子传输过程中的空间阻力,加速了传导速率,此时,VO影响因素大于Oi浓度影响因素,Ea降低,当掺量x=0.5时,Ea达最低值,因此,电导率增大(图6,表3),当掺量x=0.5时,陶瓷的电导率达到最大。人们把这种电导率增强机理称为氧空位缺陷增强电导机理。

图7 La9.33Si6-x Al x O26-0.5x电解质陶瓷的掺杂电导增强机理结构模型:(a)La9.33(Si6O24)(Oi)2,(b)La9.33(Si6-x Al x O24)(Oi)2-0.5x(VO)0.5xFig.7 Structure model for conduction mechanism of Al-doped La9.33Si6-x Al x O26-0.5x:(a)La9.33(Si6O24)(Oi)2,(b)La9.33(Si6-x Al x O24)(Oi)2-0.5x(VO)0.5x

但随着Al掺杂浓度增加(x>0.5),LSAO陶瓷的电导率下降,这是由于过量Al3+的掺入直接导致了La9.33Si6-xAlxO26-0.5x结构中Oi浓度减小,导致Oi电导传输流量减小,此时,Ea升高,因此,电导率随x增大而减小(图6,表3),在x=2.0时,Oi浓度影响因素大于VO浓度影响因素,此时导致低于未掺杂的LSO的电导率。

3 结 论

以尿素和硝酸盐为燃烧剂,采用燃烧法在600℃下5~7 min内成功地制备了不同Al掺杂浓度的LSAO固体电解质粉体,在800℃预烧12 h得到晶化LSAO粉体,压制成型后在1 500℃下烧结3 h制得LSAO陶瓷体。

通过线收缩率、致密度及SEM形貌分析,选取1 500℃为最佳LSAO烧结温度。

XPS、FT-IR结构分析表明:Al3+替换了Si4+,进入了四面体结构[SiO4]中形成[Si(Al)O4],Al3+的掺入导致了LSAO结构中63通道内形成了VO。

XRD分析表明:LSAO属典型的P63/m磷灰石型结构,未发现La2SiO5、La2Si2O7以及LaAlO3等常见的杂质相,这表明所制备的LSAO纯度高。随掺杂Al3+离子半径的增大,晶胞体积增大。

电化学阻抗谱测试表明:当掺量x≤1.5时,LSAO与LSO相比,电导率均明显增加,当掺量x=0.5时,电导率达到最大值1.26×10-2S/cm(t=800℃)。但随着Al3+掺杂浓度的增加(x>0.5),陶瓷的电导率下降,在x=2.0时,甚至低于未掺杂的LSAO的电导率。

电导率增强机理研究表明:当掺入x(x≤1.5)Al3+时,与未掺杂La9.33(Si6O24)(Oi)2相比,由于Al3+进入硅氧四面体[SiO4],导致在Oi位置产生0.5x的Vö,减小了Oi在离子传输过程中的空间阻力,加速了传导速率,此时,VO浓度影响因素大于Oi浓度影响因素,Ea降低,因此,电导率明显增大。把这种电导率增强机理称为氧空位缺陷增强电导机理。

随着Al3+掺杂浓度的增加(x>0.5),过量Al3+的掺入直接导致了La9.33Si6-xAlxO26-0.5x结构中Oi浓度减小,Oi电导传输流量减小,此时,Oi浓度影响因素大于VO浓度影响因素,Ea升高,因此,电导率减小。