沼气回收机组控制系统DCS改造与应用

2022-03-04滕大祝

滕大祝

(扬子石油化工有限公司,南京 210048)

污水处理装置沼气回收单元将厌氧池来的沼气先经气柜入口分液罐分液,分离凝液后,进入密封膜干式气柜(沼气流量正常600Nm3/h~700Nm3/h,最大1800Nm3/h,进口压力2kPa~3kPa),经两台并列螺杆压缩机(中国船舶重工集团公司第七七一研究所、型号为LG 10/0.55)增压至550kPa,进入压缩机出口分液罐再次分液后,经过专门管线送至燃料气管网。两台压缩机通过变频控制,调节压缩机进口流量保证厌氧池压力。当压缩机故障停止工作或系统压力超3.5kPa时,火炬事故开关阀KV-701动作打开,向火炬排放沼气,以保证系统的安全。

1 原PLC控制系统状况

原控制系统是可编程逻辑控制器(PLC)西门子S7-300,硬件为 CPU315 2DP、AI/AO、DI/DO卡、扩展单元接口以及盘装触摸屏等。系统内信号数据通过环网交换机、光电转换器远传置中心控制室,进行远程数据监控。装置车间通过现场机柜触控屏进行运行参数设置、辅助设备的启停。机柜面板安装紧急停车按钮、复位按钮,用于压缩机系统运行异常时紧急停车和压缩机系统开车无异常状态时确认复位。

2 原PLC控制系统存在的问题

原控制系统已连续运行13年,近几年系统出现故障频次趋于上升,影响沼气压缩机机组稳定运行,也影响到环保装置的异常排放问题。具体存在以下问题:

1)沼气PLC机柜安装于现场,柜内水汽较重、腐蚀严重,屏蔽、信号接地已腐蚀,运行环境达不到要求;PLC机柜安装于距机组100 m左右位置,紧急停车与复位按钮安装在机柜面板上,若压缩机出现异常,也无法实现及时紧急停车。

2)操作站使用时间较长,操作系统为Windows 2000,上位监控应用软件为iFix3.2,无法升级,死机、重启问题时有发生,装置PHD数据上传是直接从工控系统采集数据的方式,存在网络安全风险,给工艺安全生产带来较大的隐患。

3)随着环保装置重要性的提升,装置对仪表自动化的要求也在提升,需要不断增加较多的新的监控点,而原有系统容量已经饱和,无法接入,老系统也无法扩容。

4)PLC控制系统电源非冗余供电,仅是一路UPS供电,一旦UPS故障,将会致使PLC控制系统失电,影响系统正常运行和工艺实时监控。

5)原PLC控制系统无操作记录、过程事件记录功能。压缩机保护性联锁动作停车后原因查不清楚,有记录的统计就有16次,无法对故障或停车原因进行有效的溯源分析。

6)原PLC系统电源、信号回路均未设置电涌保护器,在雷雨季节易受雷电影响(2011年、2015年、2020年净一纯氧PLC及现场流量计就曾被雷电影响,造成PLC系统电源模块、卡件和流量计输出模块损坏的问题),给系统及装置生产带来潜在风险[1-3]。

3 控制系统改造

3.1 改造方案

1)对装置涉及的4套PLC控制系统进行DCS升级改造,整合成1套DCS,在预处理、中控室及沼气回收各设置1对控制器,净二中控室设置两台操作员站,中控机柜间设置1台工程师站和1台OPC服务器,确保系统运行的安全稳定。

2)整体拆除现场沼气回收压缩机PLC控制系统机柜及辅助设备,应用功能强大、性能先进、安全可靠的浙大中控 ECS-700型分散控制系统(DCS)替代原PLC系统。利用DCS系统开发沼气回收压缩机控制系统报警、联锁控制逻辑,实现沼气回收压缩机控制、联锁报警功能。

3)沼气回收压缩机单元PLC机柜拆除,配置新转接端子柜,将全部信号通过电缆直接接入中心控制室DCS系统柜,且AI/AO信号经过安全栅隔离、DI/DO信号由DCS继电器端子板隔离。

4)DCS系统采用三路供电:一路UPS、一路市电、一路机柜内风扇照明供电。DCS系统电源、信号回路都增加了电涌保护器[4-6]。

5)沼气回收单元对外数据由加装硬件防火墙的新配置的1台OPC服务器送至公司监控管理网,保证数据传输的安全有效性。

3.2 浙大中控DCS系统构成

中控DCS控制系统由现场控制站、操作站、工程师站、应用服务器等组成。

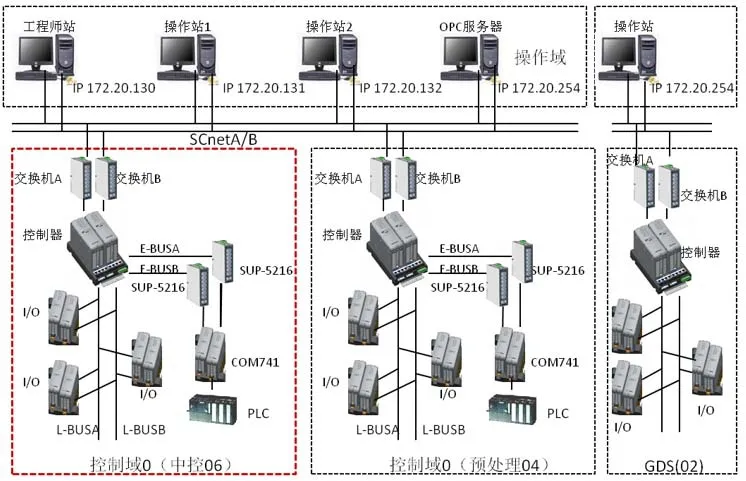

系统内采用冗余网络结构,过程控制网直接连接系统控制站和操作站,完成实时I/O信息、控制指令、报警和各种历史数据的传输与发送,采用双重化冗余设计,数据传输实时、高效、可靠。沼气回收机组信号接入中控06站(图1红色框内)。

图1 DCS系统配置Fig.1 DCS System configuration

3.3 具体实施

3.3.1 前期准备

1)备品备件准备:压缩机管网压力变送器、出口流量差压变送器、阀门定位器、阀门状态信号反馈部件及气动仪表配件(阀门定位器、气源球阀、接头)、紧急停车按钮部件。

2)新机柜安装底座及转接端子柜按实际尺寸提前预制好。

3)新机柜供电回路:引入新机柜UPS电源、市电电源负荷容量(系统额定容量总和的1.2~1.5倍)及电缆线径按DCS机柜设计要求选用。

4)电缆及标识:前期做好压缩机DCS改造项目准备工作。梳理沼气回收压缩机单元所有压力、温度、流量信号回路,控制与状态反馈信号,同时做好信号电缆颜色标识,用红色标识机泵的控制电缆(交流220 V),有利于转接过程中信号电缆的辨识。转接新增信号电缆根据实际信号用量预留10%备用。

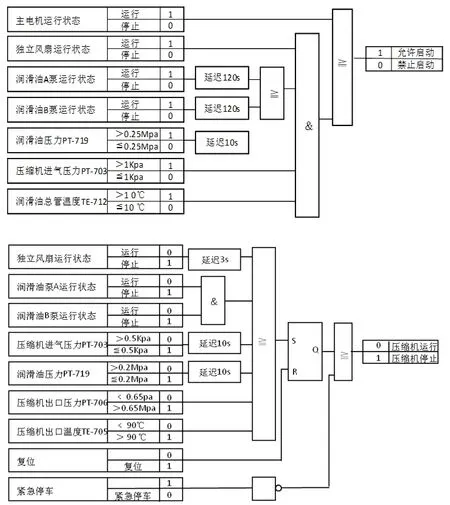

5)资料准备:压缩机联锁报警功能是压缩机安全稳定运行的关键,前期必须对引入DCS系统控制参数、自锁条件、允许启动、联锁停车条件进行梳理。通过操作站SIMATIC MANAGER上载原程序,解读PLC原程序。根据原PLC开/停车及联锁程序进行整理、优化和完善压缩机开/停、报警联锁程序,为DCS开发组态程序准备好资料(见图2)。

图2 整理出压缩机允许启动及联锁停车逻辑Fig.2 Sort out the logic of compressor allowable start and interlock stop

3.3.2 改造施工

1)机组停运后,拆除沼气回收PLC机柜、触控操作屏、网络交换机及光电转换等设备,清除废弃电缆。安装新的信号转接箱,敷设信号电缆,合理分配AI/AO、DI/DO信号端子及电缆,避免信号电缆交叉,将在用的全部信号经电缆转接新机柜。

2)新机柜的工作接地排、保护接地排规范安装。仪表及控制系统工频接地电阻检测<4Ω、仪表及控制系统接地连接电阻<1Ω,符合DCS系统对接地电阻的要求[7,8]。

3)三路电源按规范接入新DCS机柜,机柜上电前检查各路电源电压(220V±10%/50±1Hz)在规定范围内。上电后,进行系统两路电源(UPS与市电)单路电掉电试验、单网测试等以验证DCS系统冗余功能[9]。

4)两套压缩机关键参数的仪表检修:润滑油压力PT-719A/B、气柜压力仪表PT-735/PT736、压缩机进口压力PT-703A/B、压缩机出口压力PT-706A/B等仪表调校与检修,更换PT-736压力变送器。沼气柜是两套压缩机系统的公用部分,而气柜压力PT-735/PT736信号决定两套压缩机系统稳定运行的关键参数,其参与压缩机转速调节、气柜进口阀联锁、气柜补氮阀联锁。在两套压缩机转速控制回路中采用PT-735/PT736两压力信号均值控制压缩机变频器转速,而在气柜进口阀与气柜补氮阀联锁回路中采用PT-735/PT736信号二取一的联锁方式(即两个信号有一个达到低联锁值则联锁动作;两个信号有一个达到高联锁值则高联锁动作)。相关关键仪表信号准确可靠,为压缩机长期安全稳定运行提供保证。

5)温度仪表检修:润滑油温度TE-712A/B等温度联锁报警仪表检修以及就地防爆转接箱信号端子检查,尤其是参与联锁的Pt100测温电阻三线制端子的检查。消除一次元件端子盒及防爆转接箱信号端子锈蚀、松动、接触不良引起温度测量值偏离正常值,导致压缩机联锁保护误动作的隐患。

6)压缩机出口流量变送器FT-701A/B检修,更换FT-701B差压流量变送器以保证沼气回收流量计量。

7)更换压缩机入口喷油管线阀XV-708A/B、压缩机出口管线阀XV-709A/B状态信号反馈部件。

8) 紧急停车按钮移至沼气回收压缩机旁,便于出现危险情况时及时按压紧急停车按钮,以减少应急处理时间。

9)可燃气报警仪表信号电缆直接接入独立的可燃气体和有毒有害气体GDS系统柜。

3.4 程序完善及调试

1)根据整理的压缩机启动、联锁逻辑图在DCS组态压缩机联锁控制程序。

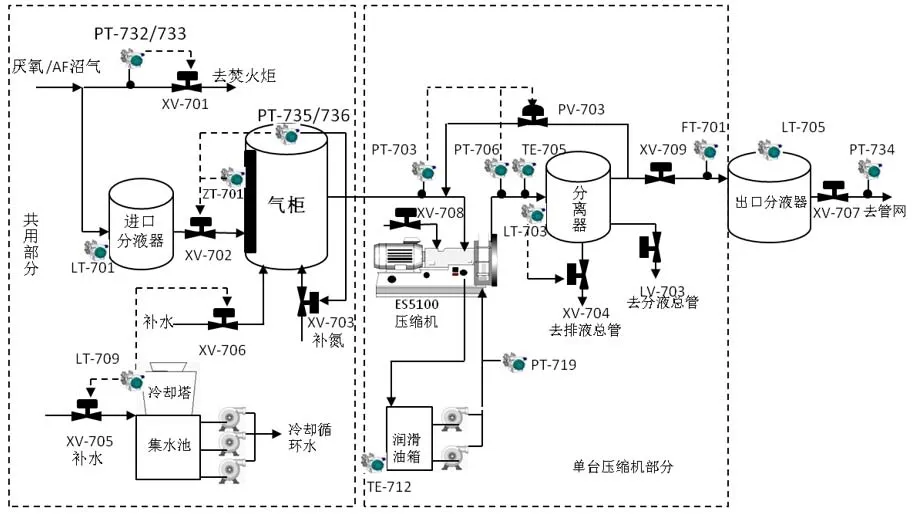

2)DCS系统优化与完善程序,并逐一回路进行模拟测试、现场设备联调联试(A/B两台压缩机并列运行,型号、参数、控制、联锁程序完全相同,因此以单台为例,见图3)。

图3 沼气回收单元过程控制流程Fig.3 Process control flow of biogas recovery unit

3)进气管路压力PT-732/733(二取一)联锁回路。当PT-732/733≤2kPa,关XV-701去火炬开关阀;当PT-732/733≥3.5kPa,开XV-701去火炬开关阀。

4)柜位ZT-701>9.7m(9.5m报警)关XV-702气柜进气阀。气柜压力PT-735/736(二取一)≤2kPa,联锁开XV-702气柜进口阀,PT-735/736(二取一)≥3.5kPa,关XV-702气柜进口阀。气柜压力PT-735/736(二取一)≤0.8kPa,联锁开XV-703气柜补氮阀,PT-735/736(二取一)≥1.5kPa,关XV-703气柜补氮阀。

5)压缩机进口压力PT-703、出口压力PT-706与PV-703组成出口压力循环管线联锁回路。当进口压力PT-703≤1kPa,报警、联锁PV-703开25%。当PT-703≤0.8kPa,联锁PV-703开100%。压缩机进口压力PT-703与压缩机出口压力PT-706组态配置二选一投切软按钮,工艺可以根据工艺状况选择控制PV-703阀门(当0.56MPa≤PT-706≤0.58MPa时,PV-703开25%。当PT-706>0.58MPa时,PV-703开100%)。当 压 缩机停止运行,PV-703开度0%。

6)压缩机分离器液位LT-703与XV-704排液阀联锁,当LT-703≤600mm,关XV-704排液阀;当LT-703≥700mm,开XV-704排液阀。

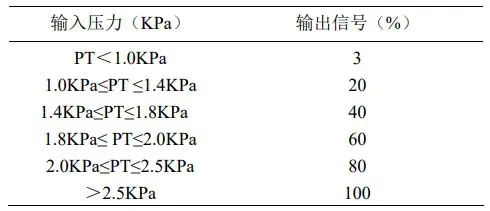

7)压缩机A/B(ES5100/ES5200)主电机变频器开环控制系统,DCS组态取气柜压力PT-735/736(组态取两信号均值)控制压缩机主电机变频器进行转速调节。

8)辅助设备的DCS组态调试:冷却集水池液位LT-709调节回路,控制冷却集水池补液阀XV-705与气柜补液阀联动。当冷却集水池液位LT-709≤1400mm时,开KV-705阀集水池补水,同时关气柜补液阀XV-706;当冷却集水池液位LT-709≥1700mm时,关XV-705集水池补水阀,同时开气柜补液阀XV-706阀。

9)冷却循环水机泵进行开/停、润滑油A/B泵互为热备用联锁控制回路、润滑油温度调节回路等调试;压缩机喷液过滤器前后压差、出口分液器液位、外管网压力等报警回路调试。

表1 主电机变频器运行频率Table 1 Main motor inverter operating frequency

10)完善压力管线出口阀XV-707动作程序,原来阀门在压缩机运行与停止时是手动操作开关。现在完善为压缩机启动时手动开启,当压缩机启动成功后投入联锁(与两台压缩机运行信号进行联锁,一台压缩机运行,阀门不关闭。两台全停时阀门关闭,确保压缩机内部管网与外部压力管网及时隔断)。

11)A/B(ES5100/ES5200)两台压缩机入口喷油管线阀XV-708A/B、压缩机出口阀XV-709A/B在压缩机启动运行时阀门打开,压缩机停机后关闭,避免高压管网压力窜入压缩机低压系统。将两阀门开/关信号引入系统显示及信号异常进行报警。

12)压缩机启动停止及控制联锁:压缩机允许启动及停止信号,DCS组态用SR双稳态触发器功能块,利用此功能块使压缩机允许启动信号和压缩机停止信号输出继电器长激励,实现DCS输出允许启动信号与启动电气自锁信号并联控制。压缩机停机时,输出继电器常闭点保持断开。优化压缩机开车程序,原来压缩机启动后进行复位操作,操作人员易忽视压缩机运行参数检查,没有进行启动前运行参数检查启动压缩机,存在隐患。为避免误操作,修改为操作站上软按钮进行复位,复位成功后DCS发出允许启动信号,才能进行压缩机启动操作。

13)贴近工艺操作,流程图页组态联锁回路的控制逻辑图以及联锁投切软按钮,使联锁回路一目了然,工艺操作直观明了(见图4)。

图4 DCS监控画面直观显示的压缩机联锁停逻辑Fig.4 Compressor interlock stop logic visually displayed on the DCS monitoring screen

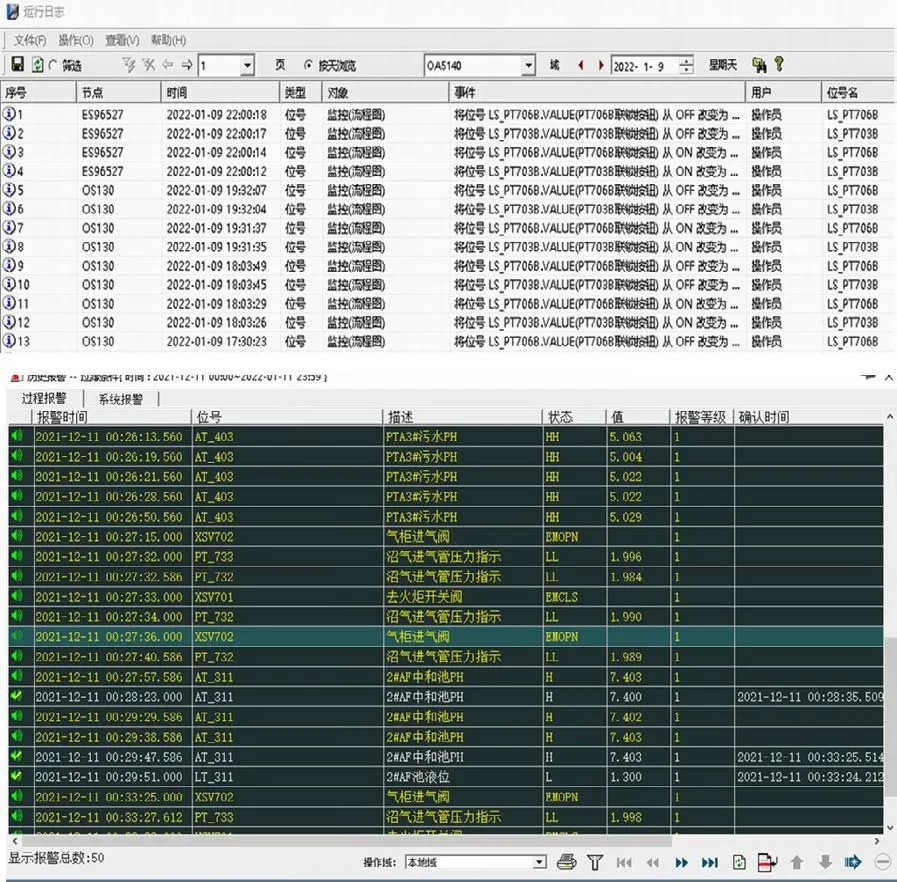

14)对沼气回收压缩机的联锁开关量参数报警组态,开/停车或联锁动作等过程在报警列表里记录,便于故障或异常停运后的溯源分析[10]。见图5。

图5 DCS直观查询过程运行记录及报警示意Fig.5 DCS Intuitive query process running records and alarms

4 结束语

沼气回收单元DCS系统改造前期对原系统信号回路、控制参数、控制逻辑进行充分梳理与确认;改造过程中,对两台沼气回收压底机单元仪表检修消缺系统组态时,完善工艺流程图、操作画面,并且充分考虑工艺操作习惯;在现场各种信号与DCS系统对接后,进行模拟调校与测试;与工艺一道逐一对信号检测回路、报警联锁回路等进行联动调试与确认,实现了沼气回收单元DCS改造开车一次性成功。同时,还对预处理、离心脱水系统及恶臭治理系统的数据进行了整合,实现了在DCS的实时监控,增加了硬件防火墙,实现了数据上传的网络安全,水厂污水处理装置控制系统改造实施后,极大增强装置的控制能力,减少了生产波动,提高安全生产的稳定性、可靠性。