阿芙拉型油船底边舱折角结构形式对比

2022-03-04赵欣叶杰盛利贤

赵欣,叶杰,盛利贤

(上海外高桥造船有限公司,上海 200137)

阿芙拉型油船底边舱上下折角点是油船船体结构的典型高应力区。常规设计中该节点由底边舱斜板、内底(或内壳)和纵桁(或水平桁)三者焊接而成,为满足结构共同规范(以下简称HCSR)中严格的屈服强度和疲劳强度的要求,下折角处需增加嵌接肘板,焊接工作量大,施工较为困难。对于底边舱上、下折角的结构形式,HCSR提出可在底边舱斜板与内底(内壳)之间采用标准圆弧过渡,即将底边舱上、下折角由焊接型转变为压弯型,以减少焊接和打磨得工作量,有利于PSPC或货舱特涂工作。因此,考虑从两种结构形式的设计特点入手,以折角点屈服应力水平和疲劳年限为评估重点,考察压弯型上、下折角的屈服强度和疲劳强度,探讨其应用的可行性。

1 结构形式及规范要求

1.1 焊接型

对于焊接型底边舱下折角需通过消除底边舱折角处的扇形孔,延伸内底板来减少周期性的外部波浪压力、货物惯性压力和船体梁载荷引起的合成应力。嵌接肘板厚度应与折角处内底板厚度大致相等。底边舱斜板的中线应与桁材的中线对齐,许用公差应取为/3和5 mm中小者,为边纵桁的建造板厚,许用公差量取于平行与内底板的方向。

全熔透或部分熔透焊接应用于底边舱斜板与内底板的连接,部分熔透焊接应用于边纵桁和内底的连接,实肋板与内底板和边纵桁的连接,底边舱横隔板与斜板、内底、边纵桁在折角处的连接。斜板和内底板在至少沿肋板两边延伸200 mm的区域内,应进行焊接扩大并打磨光顺,去除可见咬边。

焊接型底边舱上折角设计要求与下折角类似,见图1。

图1 焊接型上、下折角结构示意

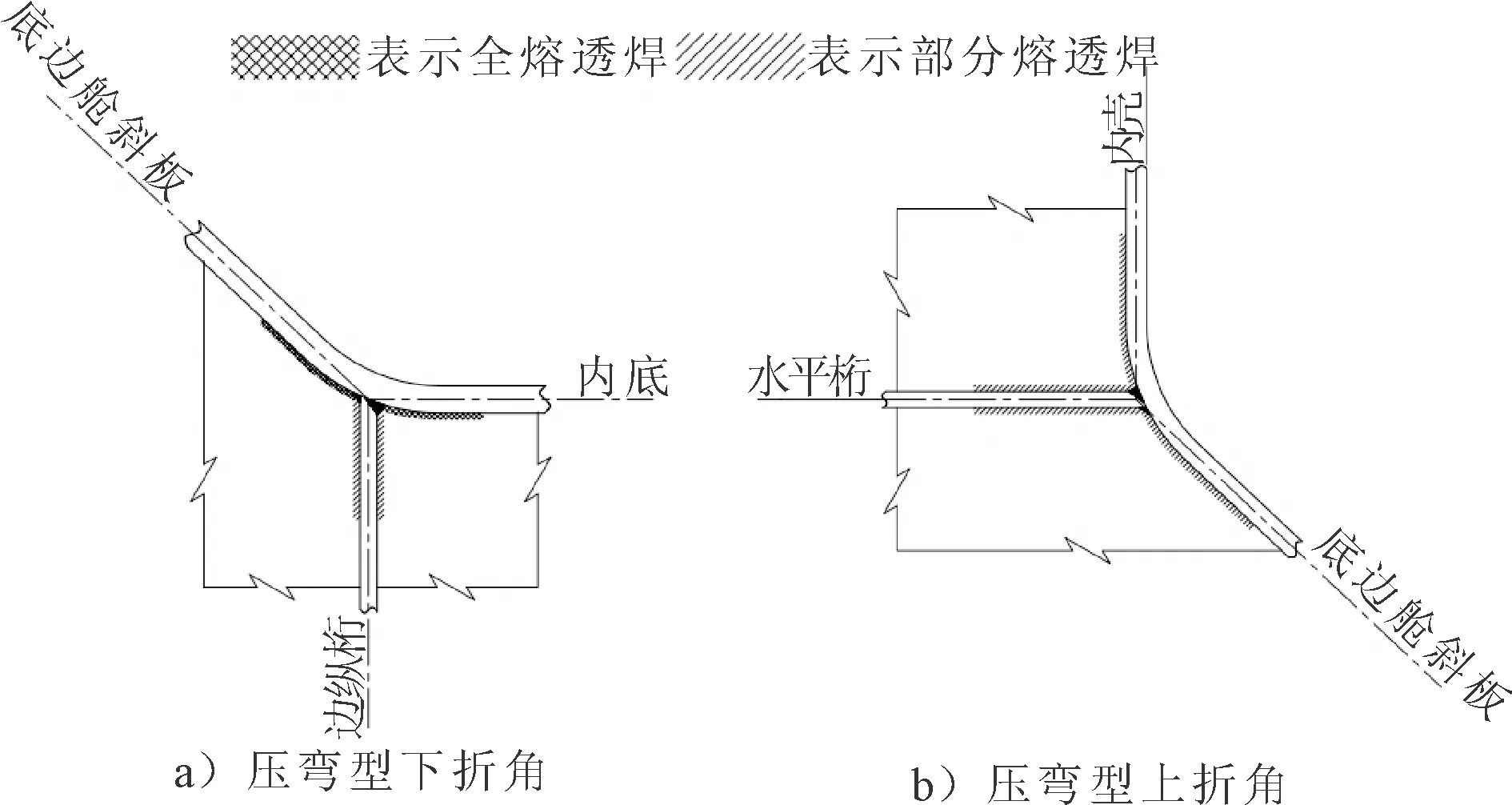

1.2 压弯型

对于压弯型底边舱上下折角(见图2),HCSR要求水平桁(或边纵桁)至圆弧中心线距离尽可能小,最大不可超过50 mm;圆弧半径不小于4.5或100 mm的大者,其中为折角处板材建造板厚;在实肋板/底边舱横向强框的前后两侧适当位置增加横向肘板;在底边舱斜板一侧增加纵向肘板;若水平桁(或边纵桁)在折角处可以提供足够的支撑,可不设置横向和纵向肘板。

图2 压弯型上、下折角结构示意

全熔透焊接应用于实肋板与内底和底边舱斜板在压弯型折角处的连接,部分熔透焊接应用于实肋板、底边舱横向强框与边纵桁在折角处的连接,以及边纵桁与底边舱斜板和内底板的连接。

2 有限元结果对比

在HCSR规范中,油船底边舱上、下折角无论是焊接型还是压弯型,均属于细网格强制分析区域;在疲劳精细网格分析中,焊接型下折角、焊接型上折角(底边舱斜板与内壳角度小于130°)和压弯型下折角属于强制分析区域,压弯型上折角若满足上述的详细设计标准要求,则无需进行疲劳精细网格计算分析。但为验证水平桁在上折角处可以提供足够的支撑,压弯型上折角同样需要满足规范中疲劳强度的要求。

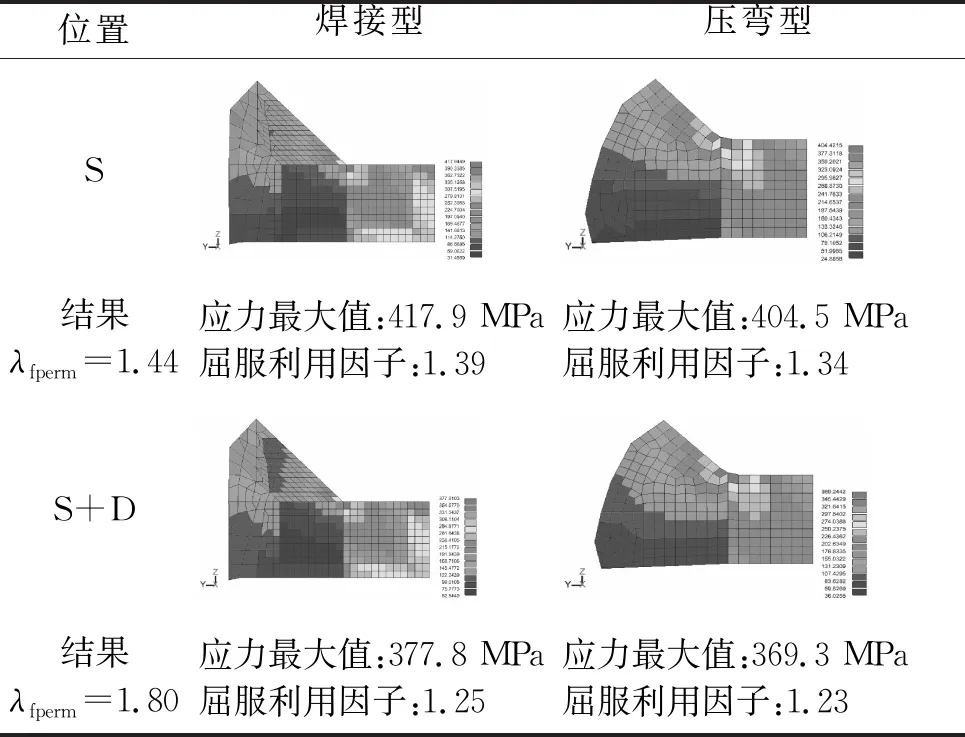

以底边舱下折角为例,采用有限元计算对比两种结构形式的区别。

2.1 细网格计算分析

细网格计算评估衡准规范为:≤,为细网格屈服利用因子。

对于板单元:=/。

式中:为合成应力,MPa;为名义屈服应力,MPa;为细网格屈服利用因子许用值。对于底边舱上下折角,工况S+D中=1.50;工况S中=1.20。为疲劳系数,取值1.2。

从表1可知,底边舱下折角由焊接型转换为压弯型后,折角处应力峰值有所降低,表明圆弧过渡能降低折角点的应力峰值,改善应力集中现象。

表1 细网格应力云图

2.2 疲劳精细网格计算分析

在细网格有限元模型基础上,针对底边舱下折角进行精细网格划分,网格大小为×,其中为热点所在板材的净板厚。计算所得疲劳年限需要满足规范要求:≥。为设计疲劳年限,=25年。

焊接型和压弯型下折角在疲劳精细网格计算分析中需评估的热点位置见图3、4。两者结构形式不同,差别主要体现在热点3~6。

图3 焊接型下折角热点位置

图4 压弯型下折角热点位置

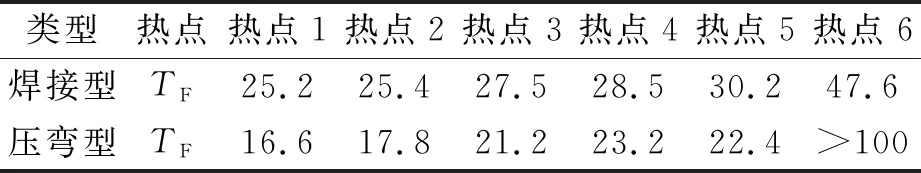

应用计算软件分别对两种结构形式的下折角进行疲劳精细网格计算,各热点的疲劳年限见表2。焊接型下折角各热点疲劳年限均满足规范要求,压弯型下折角中仅热点6的疲劳年限大于25年,热点1的疲劳年限最小,仅为16.6年。由此可知焊接型下折角的疲劳强度明显高于压弯型下折角。

表2 下折角疲劳计算分析结果 年

压弯型上折角各热点的疲劳年限见表3,疲劳强度相对较好,仅热点1(水平桁与内壳相交处)和热点2(水平桁与底边舱斜板相交处)的疲劳年限不满足规范要求。

表3 压弯型上折角初始疲劳计算结果 年

在压弯型上下折角中热点6的疲劳年限均远远大于25年,因此后续加强方案分析中不再将热点6作为评估对象。

3 加强方案评估

由上述计算分析可知,疲劳强度是决定压弯型底边舱上、下折角结构属性的关键因素。提高底边舱压弯型上、下折角的疲劳年限是有限元计算分析的重要内容。结合规范设计要求,从结构属性、圆弧半径和增设肘板入手,评估不同加强方案对压弯型上、下折角疲劳强度的影响因子,探讨适应性与合理性更高的加强方案。

3.1 增加板厚

在不改变结构形式的基础上提高疲劳年限,最直接的方法是增加折角处的结构板厚。对比压弯型上、下折角中各热点的疲劳年限,选取内底、底边舱斜板、内壳和水平桁进行局部加强,具体结果见表4。

压弯型下折角在初始设计中整体疲劳强度较差,热点1疲劳年限最小,因此内底及底边舱斜板局部板厚需增加4.5 mm;压弯型上折角在初始设计中虽只有2个热点未满足规范要求,但内壳和底边舱斜板局部板厚仍需增加2.5 mm,水平桁局部板厚增加3.5 mm。

在此方案中横向结构板厚保持不变,但表4中热点4和热点5的疲劳年限均有所提高,由此可知:增加纵向结构板厚不仅可提高位于纵向结构处热点的疲劳年限,同时对于位于横向强框和肋板热点的疲劳强度也有明显作用。

表4 加强后压弯型上下折角各热点的疲劳年限

3.2 变换圆弧半径

一般来说,圆弧半径越大,折角点的应力集中系数越小。但圆弧半径过大会影响纵向分段对接精度,同时增加施工难度。

为研究圆弧半径大小对上、下折角处疲劳强度的影响,在满足规范要求的基础上,选取圆弧半径值为135、150、200、300 mm,分别进行疲劳精细网格计算。

压弯型上、下折角各热点的疲劳计算结果见表6,当圆弧半径变化时上、下折角疲劳计算结果曲线的变化趋势基本相似。圆弧半径逐渐增大,热点1、2和3的疲劳年限逐渐减小,热点4和5的疲劳年限则逐渐增大。

由此可看出,圆弧半径变换对纵向结构和横向结构疲劳强度的影响呈相反趋势。

图6 圆弧半径变化后上、下折角各热点的疲劳年限

3.3 增设肘板

对于压弯型上、下折角的结构设计,规范提出折角处是否增设肘板由折角点纵桁或水平桁是否能提供足够的支撑强度而决定。初始设计中未设置肘板,压弯型上、下折角的疲劳计算结果较差,因此考虑在距离折角处前后300 mm的位置设置横向肘板,分析增设肘板对提高上、下折角的疲劳强度影响。

增设肘板后压弯型上下折角各热点的疲劳年限见表5,从表5中可以发现,在压弯型下折角处增设横向肘板,各热点的疲劳年限增加值在2.2%~5.9%之间,增幅很小,尤其对热点1的改善效果非常有限。对于压弯型上折角,增设横向肘板的效果较为明显,热点1和热点2处疲劳年限分别增大7.9%和8.1%。

表5 增设肘板对疲劳结果的影响

4 结论

1)增加纵向结构板厚可同时提高各热点的疲劳年限,该方法最直接有效,但内底、底边舱斜板和水平桁板厚增加较多,会直接影响货舱区结构重量。

2)增加圆弧半径对于整体疲劳强度呈现不利影响,因此建议圆弧半径在满足规范要求的基础上取值不宜过大。

3)在折角附近增设肘板对上折角的疲劳强度更为有利,但仅靠增设肘板仍无法满足设计疲劳年限,因此在充分考虑施工方便性的条件下,可考虑在压弯型上折角附近增设肘板并增加局部板厚,从而达到改善疲劳强度的目的。