基于装配序列分析的船体结构焊接位置仿真算法

2022-03-04李思远杨雪莲周琳琳张宇彤

李思远,杨雪莲,周琳琳,张宇彤

(上海外高桥造船有限公司,上海 200137)

焊接是船体建造的关键工序,焊接工时定额计算主要考虑焊接物量和焊接位置2个因素。

对于焊接物量计算,主要基于空间位置判断、焊接知识库等常规技术手段,已实现焊接物量较高准确率的自动抽取与计算。但是目前对焊接位置的计算尚无可靠算法,难点在于如何判断焊缝所处焊接阶段的装配建造姿态。

焊接位置的工时系数计算方面,有学者通过抽取TRIBON船体三维模型中焊接位置获取焊接位置,这种方法的缺点在于TRIBON焊接位置计算不考虑装配翻身、装配阶段等问题。2015年以后,韩国CADWIN公司的Smart Weld软件实现了基于装配序列的焊接位置仿真计算,但计算正确率不足75%。考虑到分段装配设计过程已经将大量的立焊和仰焊转化为了平焊和横焊。因此,即使不做计算,默认对接为平焊、角接为横焊也可以达到75%以上正确率。为此,考虑结合船厂实际建造情况,分析4个典型装配模式下焊接阶段、装配基面朝向等焊接位置计算相关要素的计算特点和方法,设计焊接位置仿真计算法。算法具体分为:①决定焊缝的焊接阶段和装配基面朝向的“船体结构焊缝装配仿真”算法;②决定焊接轴线的空间位置和确定焊接体开口朝向(面旋转角)的“焊接位置”算法。

1 与焊接相关的结构分段装配特点

1.1 最小装配

1)装配焊接方向为朝装配重心一侧的装配基面法向量决定(装配基面定义为某个组立中被最多零件连接的零件。其中,多个以对接方式连接的零件视为一个基面)。

2)对焊多是平焊,角焊少见平仰。

“对焊多为平焊”是因为在小装配阶段,基面板上对焊多是平地建造,所以只可能是平焊(偶尔有曲面情况,曲面不一定能完全判定为平焊)。对于非基面零件,如型材对接焊可先行对焊再与基面进行装配。“角焊少见平仰”是因为考虑到小装配是为了便于装配而切分成的最细颗粒度装配,其重量往往较小易于翻身施工,且船舶结构正交零件居多,所以很少会在小组里阶段出现平焊、仰焊。再考虑到小装配的高度限制,立焊往往非常短小,所以可以进一步泛化或者弱化成“对焊多是平焊,角焊多是横焊”。

“对焊多是平焊,角焊多是横焊”的结论可以让最小装配的内部焊缝避免“焊接位置算法”计算流程而直接得到焊接位置。由于内部焊缝占总计算焊缝比例较高,可以极大提高计算效率。

1.2 相邻层装配

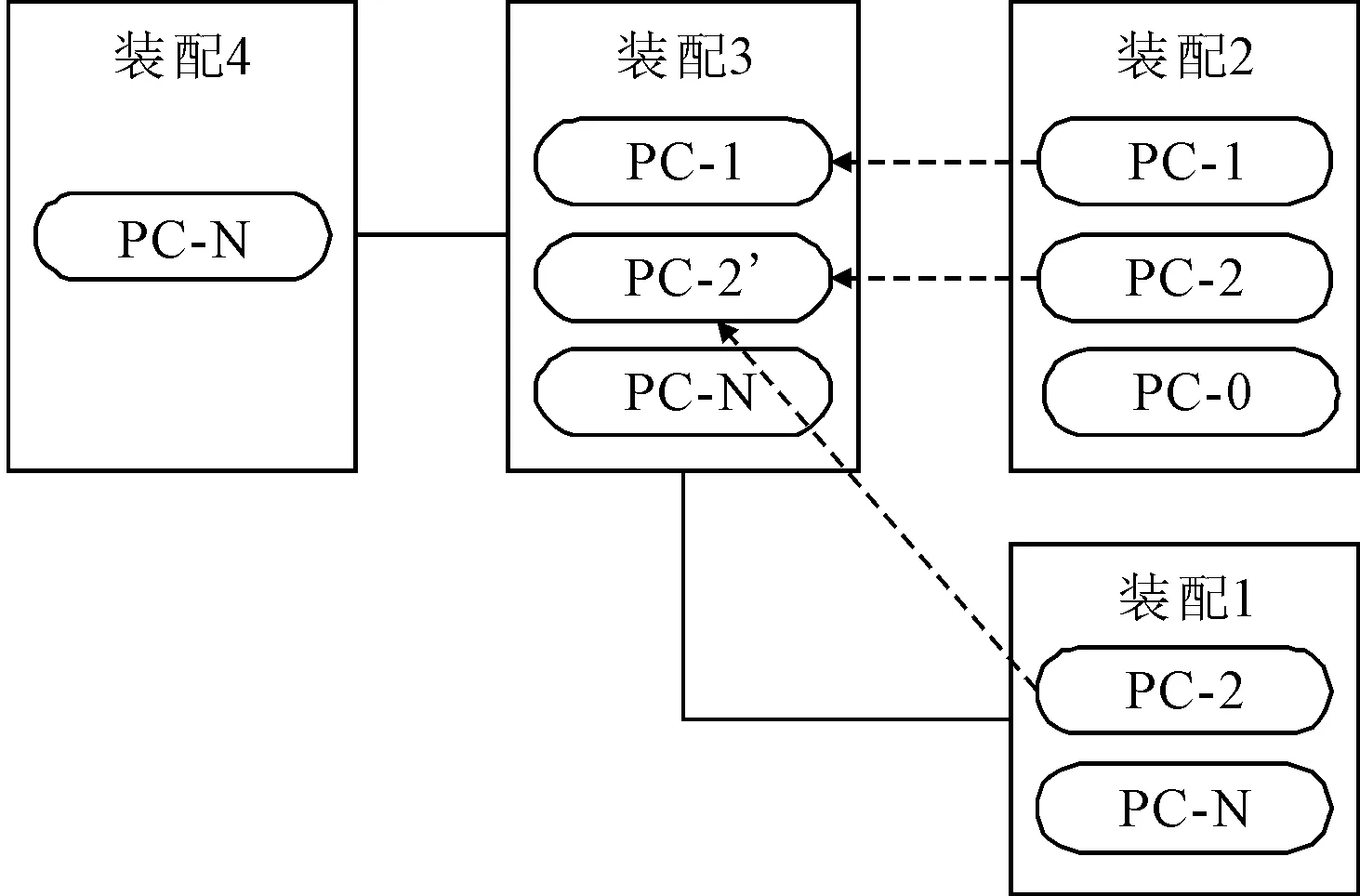

如图1中装配2和装配3之间关系,①焊接阶段和装焊方向由较高级装配方向决定;②连接子装配的焊缝多是角焊。

图1 装配序列示意

为避免装焊困难,低级装配总是以高级装配为基面进行建造。

子装配间的连接焊缝多是角焊,否则应该合并为一层。由于对焊坡口形式繁多、工艺复杂,为避免装配、焊接困难,设计者会将施工工艺较为复杂的场景前移到前道完成。前移要充分考虑前道的吊装重量、翻身高度以及工作负荷因素。对于非基面零件出现对接情况,则对接的2个零件应该被放置到更高级装配。较高级装配指两个装配中更接近装配序列(装配树)顶层的装配。

1.3 同分支非相邻层装配

如图1中装配2和装配4之间关系:焊接阶段由分支中较高级装配决定、装焊方向是较高级装配方向。

1.4 不同分支装配

如图1中装配1和装配2之间关系,即上述情况以外所有情况:以最低级共享父级组立(如图1中装配3)基面水平向上方向为装配方向,焊接阶段类似。若最低级共享父级装配为分段级,即树顶层,则装焊方向为分段装配方向。

1.5 简化约定

1)约定混合位置焊接取难度较高的焊接位置(该定义便于曲面焊缝的处理)。

2)定义虚拟装配为不含装配基面的装配,约定以其子集中基面面积最大的装配方向为本组装配方向。

3)约定搭载散装装配或散装零件装配方向为分段实际3D设计模型中基面方向、焊接阶段为搭载阶段。

2 仿真算法

所述指焊缝表达2个零件互相连接的物理连接面(physical connection,PC),并非真实焊缝,这种方式可以简化大量计算。

2.1 算法输入条件

船舶分段装配目录树、分段建造姿态、散装零件及装配。程序界面见图2。

图2 程序输入界面

2.2 构建“装配-PC映射”

将装配目录树扩展、细化至PC级别。

1)建立装配-零件映射,形成图3虚框内的数据结构。

2)建立零件-PC映射,并附加到装配-零件映射中,形成图3的数据结构。后续计算,由于零件层是无用的,可以简化为装配-PC映射,见图4。

图3 装配-零件-PC映射示意

图4 装配-PC映射示意

2.3 分类聚合PC

1)其中将装配内部PC聚合为C1。

2)将连接两个相邻装配的PC聚合为C2。

3)将同分支非相邻层装配的PC和不同分支装配的PC聚合为C3。

2.4 确定每个PC焊接阶段和装配方向

1)根据I1确定C1中PC在其所属装配阶段焊接、焊接方向由其装配基面朝向决定。如图5中“PC-0”就在“装配2”阶段焊接。

2)根据I2确定C2中PC在其所连接两装配中等级较高的装配阶段焊接、焊接方向由较高级装配基面朝向决定。如图5中“装配3”和“装配2”中的“PC-1”。

3)根据I3、I4确定C3焊接阶段为PC所连接2个零件分属装配的最低级共享父级装配。例如图5中,“PC-2”分别属于“装配1”和“装配2”中,“装配1”和“装配2”在装配树中不是直接相连的关系,但他们共享父级装配“装配3”“装配4”中。且“装配3”低于“装配4”的等级。那么“PC-2”在“装配3”装配阶段中焊接。图5中“PC-2”,装配方向有装配3决定。

图5 焊缝装配序列示意

2.5 装配建造方向的补充

1)对于无基面板的虚拟装配。根据约定D2,选择其子集中基面面积最大的板材作为装配基面。

2)分段建造方向即装配树的树顶节点建造方向由输入条件“分段建造姿态”决定。

3)散装零件装配方向由“分段建造姿态”决定。

在完成上述计算后,可知每一个PC应该何时、以何种姿态进行烧焊,即在已知装配树条件下,算法实现了从PC到分段的仿真装配过程。

上述计算过程就是要将由实体零件组成的装配序列转化成由抽象的焊缝组成的装配序列。就是将图4装配-PC映射关系代入到图1中形成焊缝装配序列,如图5。然后,通过将PC合并到焊接阶段所在装配,最终确定每个PC在哪个装配阶段焊接,形成图6。

图6 焊接阶段确定后的焊缝装配序列示意

3 焊接位置算法

焊接位置计算主要流程如下:①将三维设计模型中的装配模型旋转至真实建造时装配安装方向;②模型空间中确定焊接轴线和焊接体开口朝向;③根据规范要求确定焊接位置。以平面零件为例。

1)将装配调整至真实建造方向。根据装配建造方向,将焊缝平面法向量方向由三维模型的原生朝向,调整至装配建造的朝向。

2)确定焊接轴线即焊接零件接触面法向量的空间朝向。对接焊焊接轴线的确定:取焊缝平面与零件基面相交产生直线的方向向量,见图7。

图7 对接焊焊接轴线示意

角接焊焊接轴线的确定:取两角接零件基面相交产生直线的方向向量,见图8。

图8 角接焊焊接轴线示意

3)确定焊接体开口朝向。基于沿焊接轴线正切截面进行焊接体开口朝向计算。

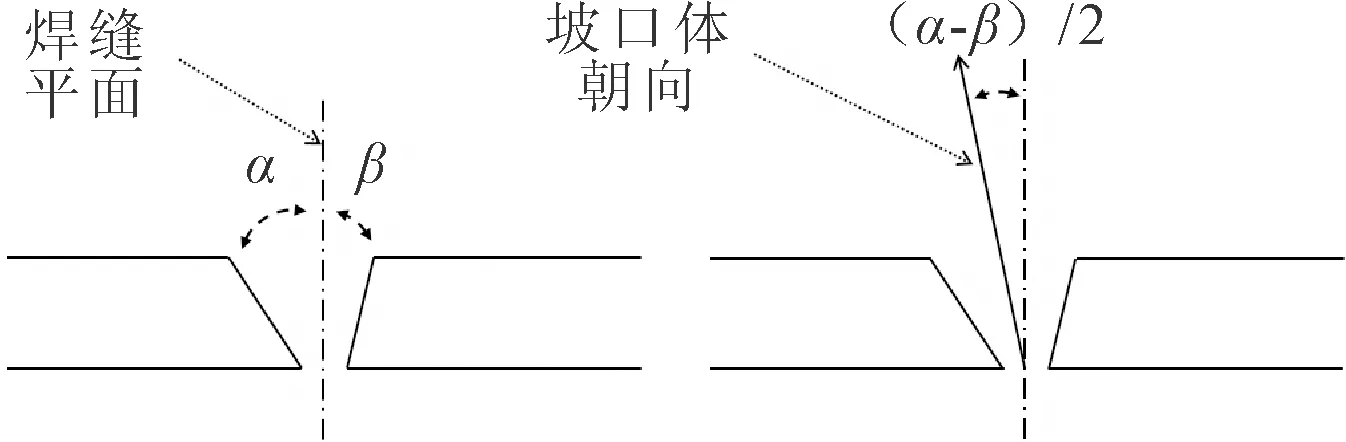

(1)对接焊接体开口朝向,设两零件的坡口面与焊缝面夹角分别为、,则焊接体开口朝向与焊缝平面夹角为(-)2,方向朝向坡口方向。见图9。

图9 对接焊焊接体朝向示意

(2)角接焊接体开口朝向,设两零件较小夹角角度为。则较小焊接体开口朝向为与焊缝平面夹角为2,方向朝向角接零件。较大侧为(π-)2,方向朝向角接零件。见图10。

图10 角接焊焊接体朝向示意

4)确定焊接位置。焊接位置综合考虑焊接轴线和焊接体朝向,依然分为角接和对接,均按照中国船级社钢制海船入级规范进行计算。

5)重要的是:①在用矩阵函数求解空间角度时需要注意数据计算精度问题,尤其是余弦定理的计算精度处理;②如果CAD软件并未给出转化矩阵,在自行求解转化矩阵前需要确认矩阵乘法的计算顺序。

4 算法验证

基于Smart3D软件进行算法的编程,并在邮轮实船典型分段进行算法实测。实测范围包括典型上建分段、典型双层底分段、典型机舱分段(含曲面)。

焊接阶段及位置测试样表见表1。表中数据表明了某装配所包含焊缝,焊缝所连接零件、焊缝长度、焊接形式、焊接位置和焊接阶段。

实船测试结果见表4,典型分段见图11。由表4可见,焊接阶段判定完全正确,说明算法有效。对于简单分段,焊接位置算法正确率也非常高。但是,对于复杂机舱分段出现了偏差。上述正确率没考虑长度加权因素,因为加权后正确率接近100%。

表3 焊接阶段及位置测试样表

表4 实船测试结果表

图11 表4中的典型分段

分析认为,偏差产生原因如下。

1)算法采用了简化策略。算法默认最小装配只含平焊和横焊焊而忽略了部分造型复杂的基座装配可能出现的立焊和仰焊情况。不过,由于基座往往结构较小,实际施工过程中,现场操作会利用工装件或者调整焊接顺序的方式避免较高难度姿态的焊接。

2)曲面PC导致的焊接轴线判断偏差。由于曲面外板上PC的焊接轴线的方向是连续变化的,而Smart3D软件仅提供了焊接轴线中点位置的向量,易造成焊接轴线误判。

5 结论

所提出的算法能较为准确地仿真出船舶分段各焊缝的焊接阶段以及焊接位置。船体结构焊缝装配仿真算法通过对船舶结构分段装配设计原则的分析以及构建“装配-PC”映射关系,准确地计算了各焊缝的焊接阶段和焊缝所属装配的装配基面朝向;焊接位置算法通过将三维设计模型中装配基面朝向旋转到由算法“船体结构焊缝装配仿真算法”所计算出的真实制造状态下的装配基面朝向,获得了焊接轴线和焊接体的方向向量,计算出了真实制造过程中每条焊缝的焊接位置。此外,为最小装配设计了简化计算模式,由于小组里焊缝占所有焊缝一半以上,所以极大加速了算法运行效率。

准确的焊接阶段以及焊接位置信息为焊接工时测算提供了准确的基础数据,解决了长期困扰船厂船体基础物量提取困难问题。准确的焊接位置还将有助于自动化的制定焊接工艺流程(WPS)的自动化制定。

后续可考虑对本算法进行改编,向基于三维设计模型和本地化编程的小组立机器人提供准确的焊缝路径信息、焊枪位置信息,乃至于焊接顺序信息。