基于新旧共同规范的主要支撑构件曲形面板结构强度对比分析

2022-03-04朱培培盛利贤孙宇

朱培培,盛利贤,孙宇

(上海外高桥造船有限公司,上海 200137)

对于主要支撑构件,由曲率引起的径向载荷会导致主要支撑构件横截面上的应力分布与基本弯曲理论预测值相比产生巨大差异,因此《散货船油船共同结构规范》(以下简称《规范》)对用于主要支撑构件净实际剖面模数计算和有限元分析的梁单元提出了有效面积的概念,即需对主要支撑构件曲形面板实际横截面面积做相应折减。在2020年7月1日前的共同规范(原《规范》)中,当尺度比达到一定数值时有效面积才开始折减被认为是不合理的,因此2020年7月1日后的共同规范(新《规范》)根据有限元计算结果对该部分计算公式进行了更新。为分析《规范》修改对主要支撑构件曲形面板结构强度的影响,对《规范》修改前后主要支撑构件曲形面板的有效系数变化情况进行对比,通过实例说明《规范》修改对主要支撑构件曲形面板有效性的影响,并根据面积折减结果提出相应的补强措施与结构减重建议。

1 新旧《规范》主要支撑构件曲形面板有效系数对比

主要支撑构件曲形面板有对称和非对称两种,见图1。

图1 对称与非对称曲形面板结构示意

《规范》规定,对主要支撑构件曲形面板,用于净实际剖面模数计算和有限元分析的梁单元的实际有效净面积为

=

(1)

式中:为面板有效系数。

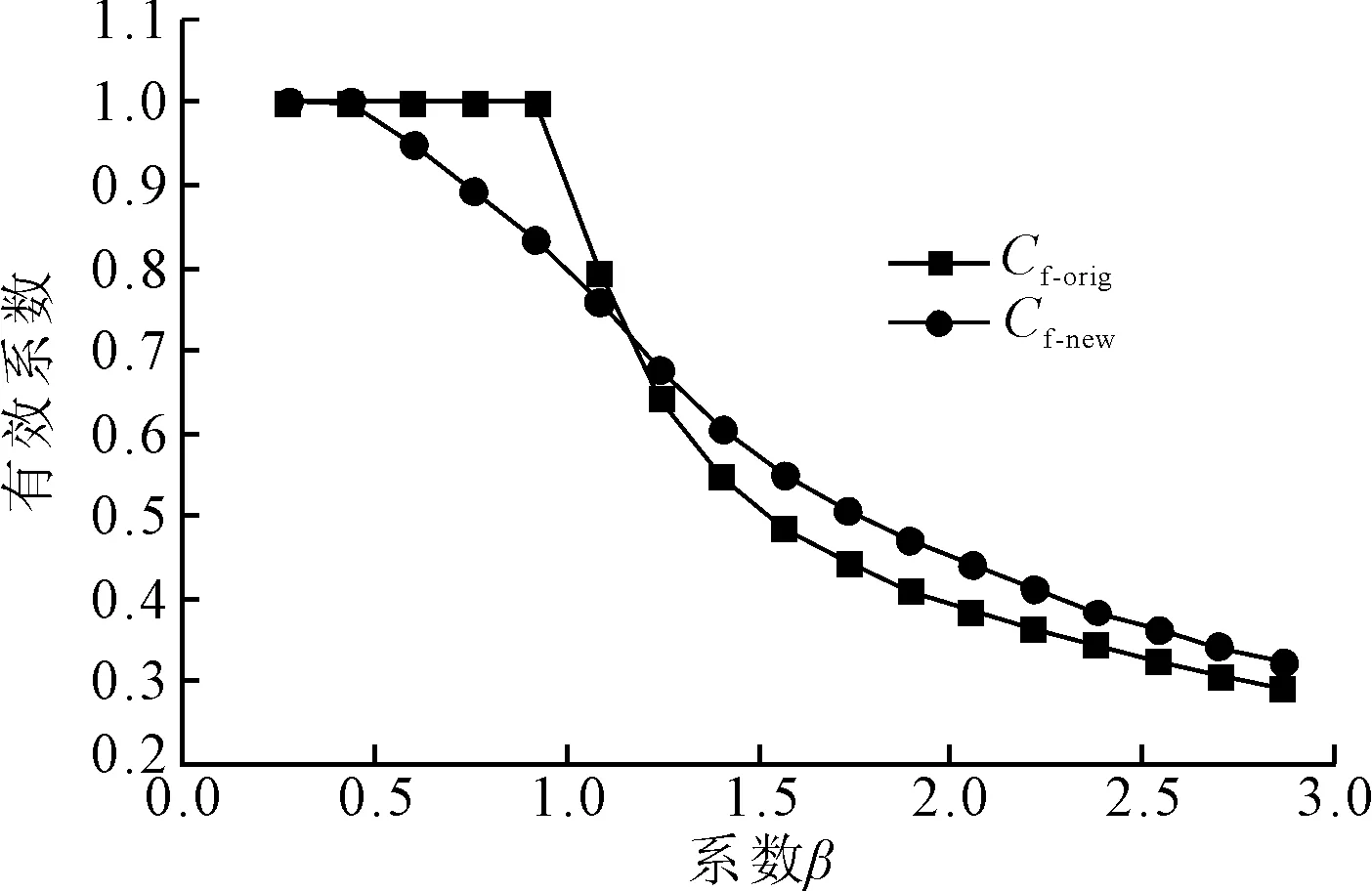

原《规范》和新《规范》曲形面板有效系数与曲形面板结构尺寸参数间的关系见图2、3。为原《规范》的曲形面板有效系数,为新《规范》的曲形面板有效系数。

图2 非对称曲形面板新、旧《规范》有效系数对比

图3 对称曲形面板新、旧《规范》有效系数对比

图2、3中横轴为系数。

(2)

式中:为宽度,对于对称面板=05(-);对于非对称面板:=,为面板的宽度,为腹板净厚度;为曲形面板中面处半径,为面板净厚度,非对称面板计算时取值不大于。

从图2、3可以看出:

1)原《规范》中,当系数达到一定数值时有效面积开始折减,新《规范》对此进行了修正。

2)曲形面板的有效性与面板宽度成反比,面板宽度越大,有效系数越小;与曲形面板的半径成正比,半径越大,有效系数越大;与面板净厚度成正比,净厚度越大,有效系数越大,但非对称面板的净厚度不大于腹板净厚度,因而非对称面板加大面板厚度对有效性影响不大。

3)对于非对称曲形面板,新《规范》中的有效系数较原《规范》基本都是减小趋势,并且减小较多,新《规范》中非对称面板的有效性是非常有限的,尺度比达到一定数值后有效系数仅0.2左右。

4)对于对称曲形面板,当小于1.17时,新《规范》曲形面板有效系数小于原《规范》值,当大于1.17时,新《规范》曲形面板有效系数大于原规范值。

2 实例分析

以某21万t级散货船和某AFRMAX型油船中横剖面为例,对比《规范》修改前、后主要支撑构件曲形面板有效系数的变化情况。

基于施工便利性,原散货船强框处曲形面板设计采用非对称形式。散货船中横剖面顶边舱与底边舱大开孔处曲形面板有效系数变化见表1。

表1 散货船主要支撑构件非对称曲形面板有效系数

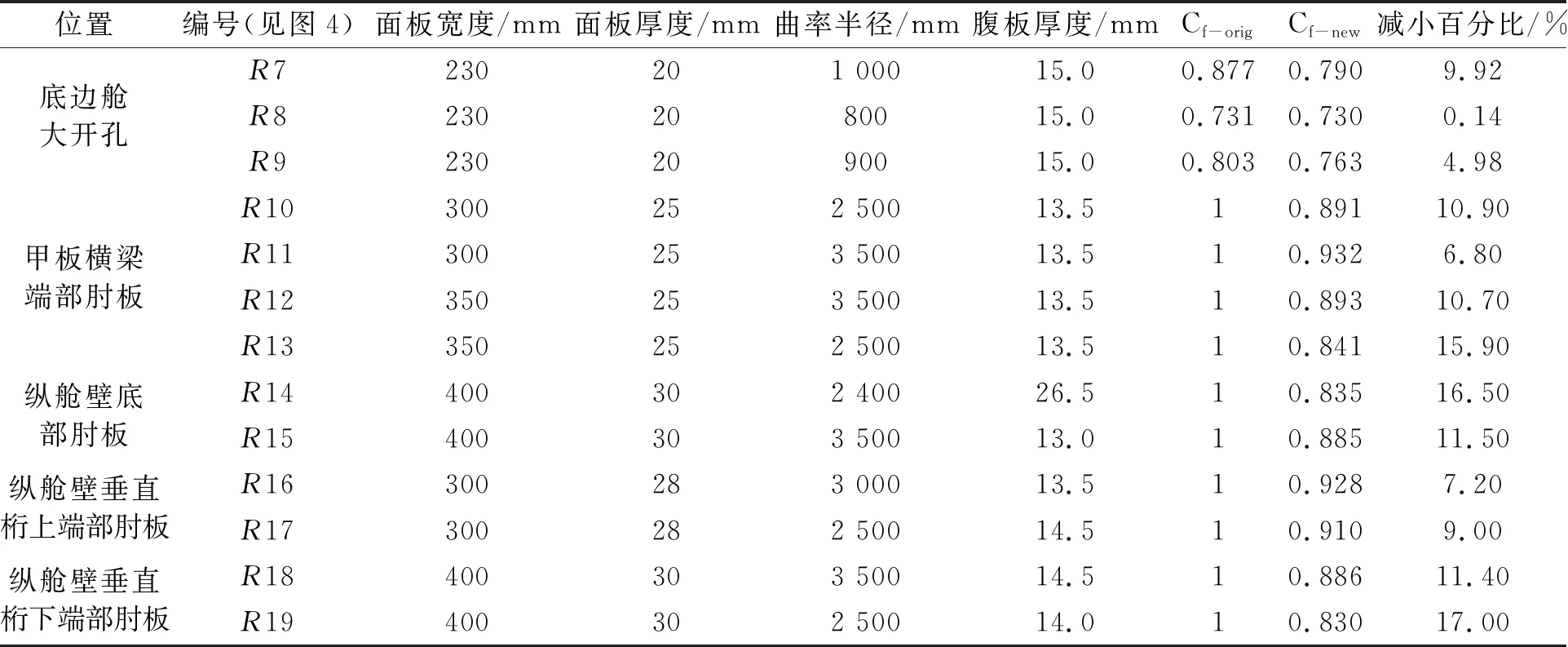

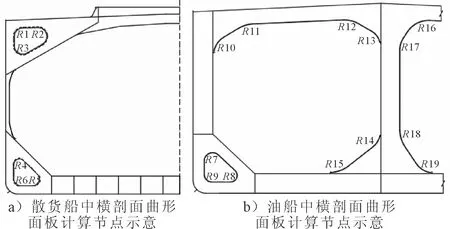

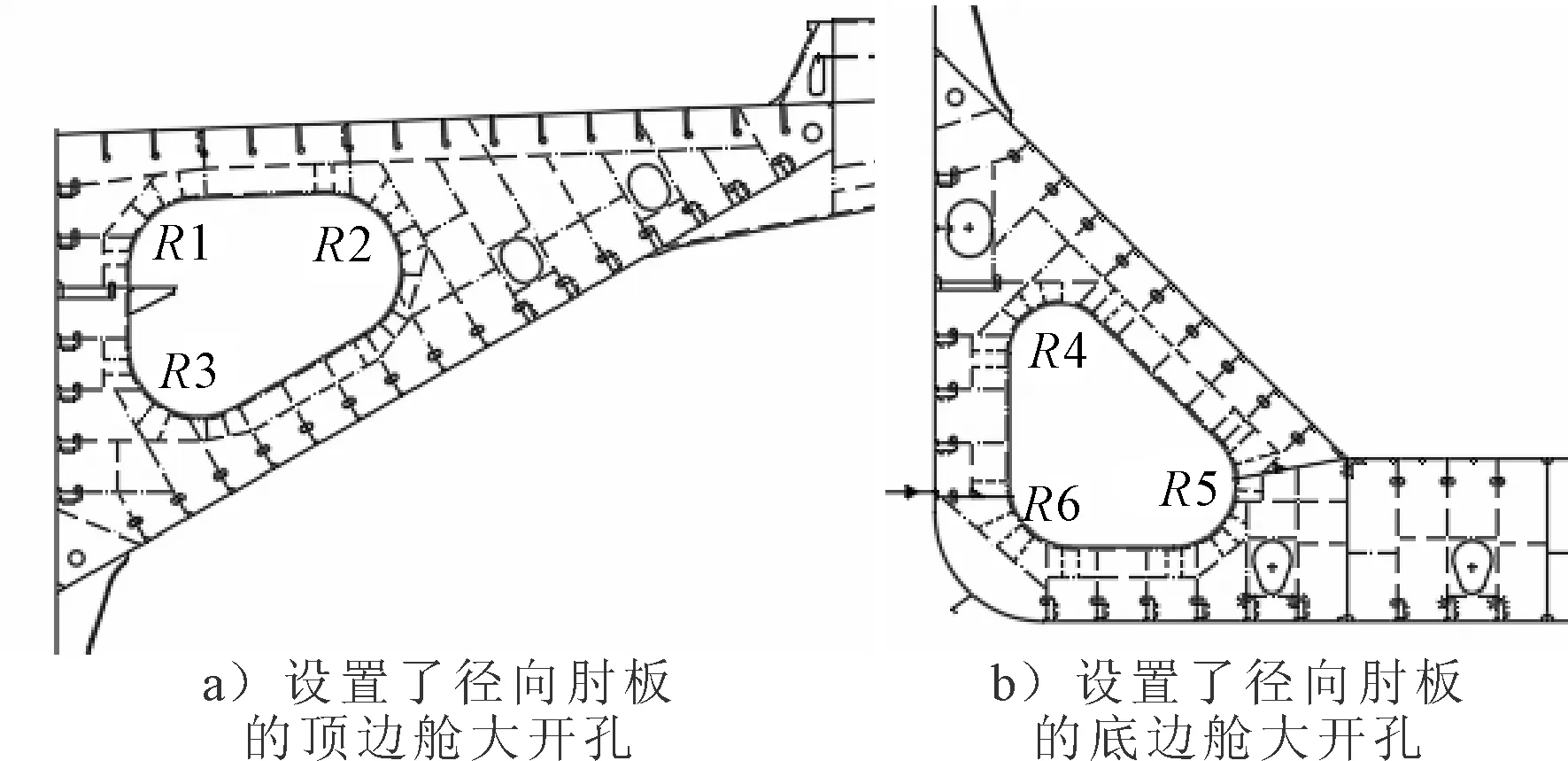

实例AFRMAX型油船中横剖面强框均采用对称曲形面板(见图4),规范修改前后各位置曲形面板有效系数变化见表2。

表2 ARAMAX油船主要支撑构件对称曲形面板有效系数

图4 散货船油船中横剖面曲形面板计算节点示意

实例计算结果表明,散货船顶边舱底边舱大开孔处非对称曲形面板有效系数由原0.5左右降到0.2左右,有效性大幅降低。AFRMAX油船除底边舱大开孔,其余位置规范修改前的有效系数均为1,而规范修改后各位置的有效系数均在减小,但减小量不超过20%。

3 补强措施

假设原结构设计刚好满足规范衡准要求,那么面板有效面积按照新规范折减后的主要支撑构件强度必然不能满足衡准要求,因此需要对原设计采取补强措施。

3.1 非对称面板补强

对于采用非对称曲形面板的主要支撑构件,在原结构设计不改变的情况下,可采用在面板和腹板相交处设置如图5所示的径向肘板。

图5 设置径向肘板的主要支撑构件几何参数示意

规范对径向肘板支撑的曲形面板的有效净面积提出了额外的计算公式,根据公式,对于上述散货船实例中的非对称曲形面板主要支撑构件,在原结构设计不改变的情况下,当各位置所设的径向肘板的间距不大于表3中值时,曲形面板有效系数可达到《规范》修改前的水平,实例加强结果见图6。

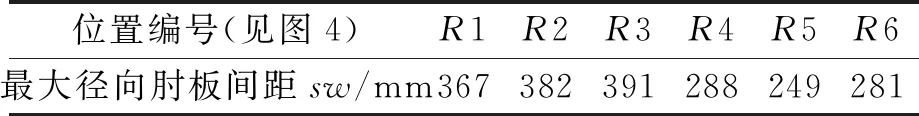

表3 最大径向肘板间距

图6 设置径向肘板后的主要支撑构件

从图6可见,设置径向肘板虽然可以使得非对称曲形面板有效性增强,但同时也大大增加了零件数。初步估算,该21万t级散货船,预计全船共增加零件数约4 000个,结构重量增加约25 t。因此,不建议采用该方法。

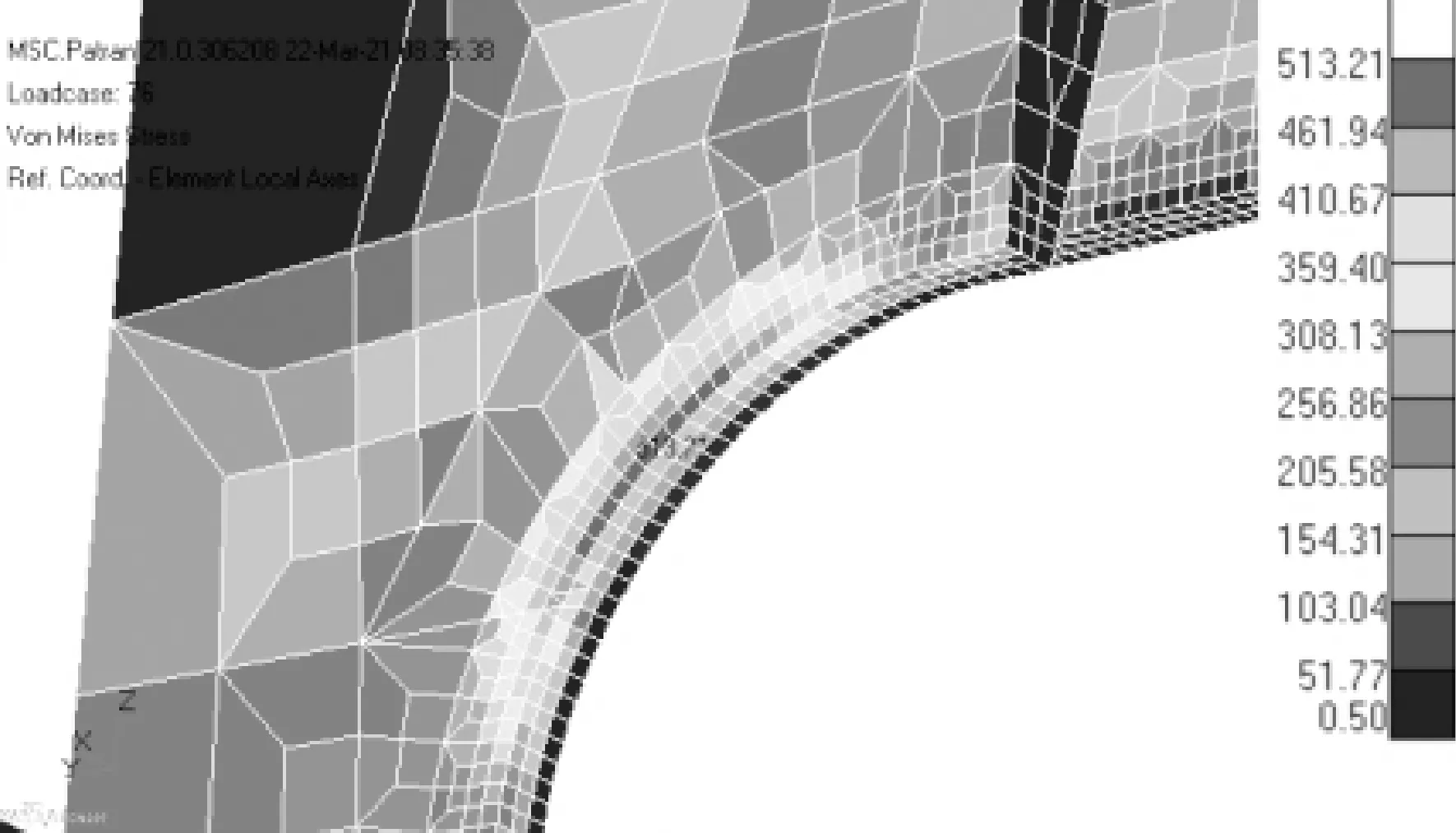

对新设计的船舶,考虑将非对称面板改为对称面板。根据规范要求,主要支撑构件曲形面板圆弧处仅需满足粗网格衡准要求,但考虑细网格能更加准确反映应力分布情况,图7给出了上述顶边舱大开孔R1位置处细网格应力结果,曲形面板圆弧处网格大小采用50 mm×50 mm,在结构尺寸不变的情况下,将非对称面板改为对称面板,应力结果见图8。

图7 非对称曲形面板主要支撑构件应力结果

图8 对称曲形面板主要支撑构件应力结果

从表4的细网格应力结果可以看出:非对称曲形面板主要支撑构件的腹板和面板的最大应力均高于对称曲形面板主要支撑构件;非对称曲形面板主要支撑构件最大应力出现在腹板上,且数值相对较大,而对称曲形面板主要支撑构件最大应力出现在面板上;非对称曲形面板主要支撑构件仅在腹板与面板相交处应力结果较大,而对称曲形面板主要支撑构件的面板整体应力均较大。

表4 非对称与对称曲形面板细网格应力对比 MPa

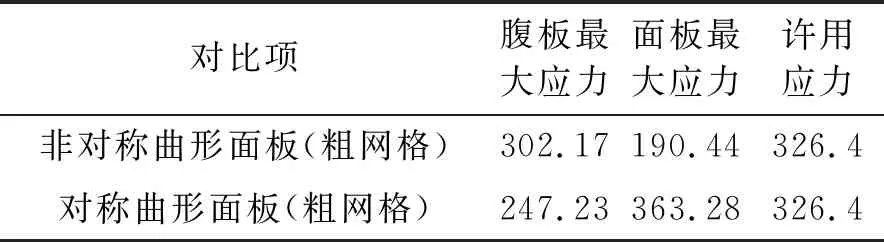

对上述细网格结果按面积进行加权平均,得到粗网格尺寸下主要支撑构件曲形面板和腹板的最大平均应力,结果见表5。

表5 非对称与对称曲形面板粗网格应力对比 MPa

可以看出:采用非对称曲形面板的主要支撑构件,腹板应力远大于面板应力,而采用对称面板后,腹板上的应力会明显降低,但面板本身应力水平将大大提高,并超出许用要求,面板尺寸需加大。

3.2 对称面板补强

实例ARAMAX油船曲形面板主要支撑构件为对称形式,新《规范》中各位置处的曲形面板有效系数均小于原《规范》值,假设原结构设计刚好满足《规范》衡准要求,则面板尺寸需加大。根据《规范》有效面积折减公式,在满足结构布置要求和面板尺度比协调的情况下,尽可能将面板厚度做大,宽度减小,并且适当做大曲形面板的半径,可使得主要支撑构件曲形面板有效系数最大化,提高材料利用率。

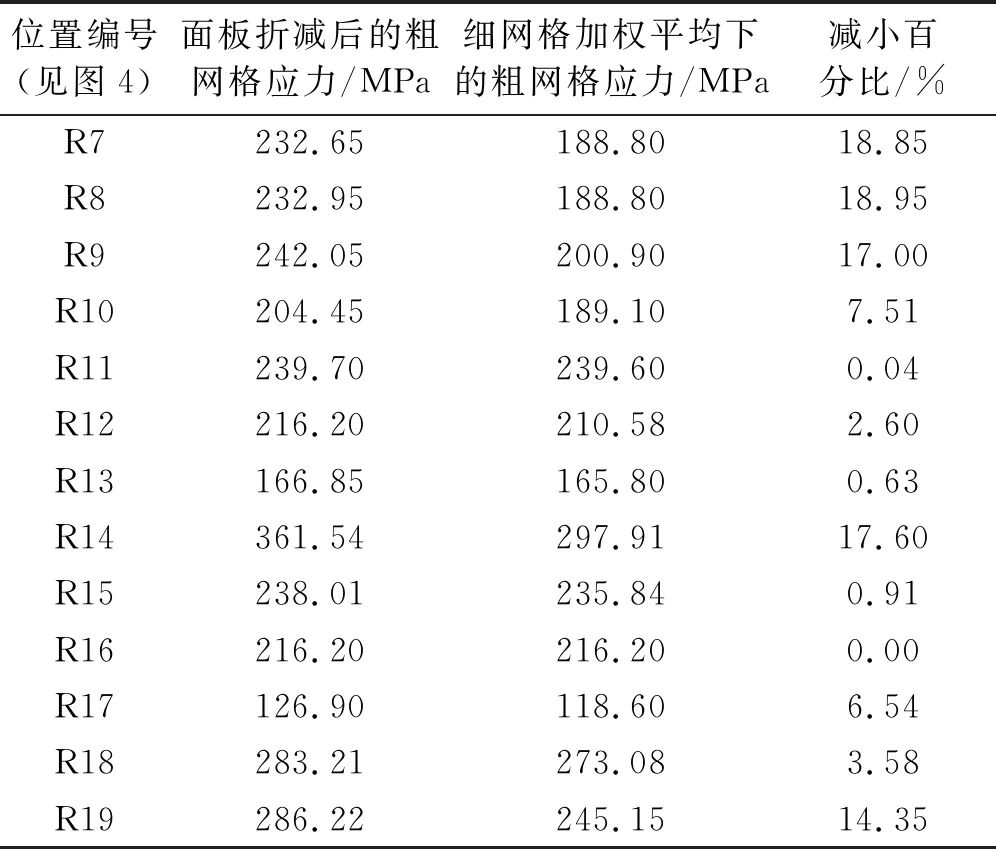

油船实例中,将两种评估方法进行对比:利用新《规范》折减公式对粗网格面板梁单元进行折减,得到粗网格应力结果,与细网格加权平均得到的粗网格应力结果进行对比。考虑对称曲形面板主要支撑构件较大应力出现在面板上,因此仅对比面板最大应力结果,两种评估方法下面板的最大应力结果见表6。

从表6可见:对于曲形面板,细网格加权平均得到的粗网格应力结果普遍小于曲形面板按新规范折减后的粗网格直接计算结果。目前,采用细网格加权平均得到粗网格应力结果的方法是获得船级社认可的,因此,对于粗网格直接计算结果较大的区域,可考虑采用细网格进一步分析,来控制结构重量增加,节约建造成本。

表6 2种评估方法下各位置曲形面板最大应力结果

4 结论

1)对于非对称曲形面板,新规范中曲形面板有效系数大幅降低,尺度比达到一定数值后有效系数仅0.2左右;对于对称曲形面板,实例中各位置主要支撑构件曲形面板有效面积亦均在减小,但减小量不超过20%。

2)对于非对称曲形面板,在原结构设计不变的情况下可考虑设置径向肘板,但该方法零件数增加较多;对于新设计的船舶建议将主要支撑构件非对称曲形面板改为对称曲形面板,但需加大面板尺寸。

3)在满足结构布置要求和面板尺度比协调的情况下,尽可能将面板厚度做大,宽度减小,并且适当做大曲形面板的半径,可使得曲形面板有效系数最大化,提高材料利用率。

4)对于粗网格直接计算结果较大的区域,可考虑采用细网格加权平均得到粗网格应力结果的方法来控制结构重量增加,节约建造成本。