基于层次分析法的船体舭部分段划分方案评价及优化

2022-03-04甘伯惠胡国超蒋林勇孙海云

甘伯惠,胡国超,蒋林勇,孙海云

(1.上海外高桥造船有限公司,上海 200137;2.上海外高桥造船海洋工程有限公司,上海 200306)

分段划分是船体建造工艺的基础,是平衡、协调各条分道作业线的重要手段,是在充分考虑厂区的建造场地、起重能力、设备条件的基础上,围绕提高生产效率、降低生产成本、缩短建造周期,以及安全作业等原则,综合考虑生产物量、人工工时、材料消耗、建造质量、计划周期,以及新工艺工法等方面因素而形成的工艺设计方案。分段划分需要权衡多种定性的或者定量的因素影响,为在众多方案的比较中,合理地优选出满意的方案,借助层次分析法(AHP),以某大型散货船货舱舭部区域的分段划分为例,构建分段划分方案评价分析模型,应用1~9标度法确定同一级别下影响因子的判断矩阵,确定各项评价指标的权重,从而实现可量化的方案评价。

1 舭部分段划分方案

某大型散货船总长为299.68 m,型宽为50 m,型深为25.2 m,设计吃水为16.1 m。货舱区域采用纵骨架式结构,长度为237.36 m,肋距为0.86 m。。

方案一。舭部沿内底划分成上下两部分(26X分段与22X分段)。其特点是优化平曲划分,最大化的利用平直段,增大分段在平直流水线制作的比例。减少分段占用胎架、吊车等设备的使用,达到分段快速制作和周转的目的,同时在船坞阶段可实现快速脱钩、定位搭载。见图1。

图1 舭部区域分段划分方案一

方案二。将舭部转圆部分与舷侧外板划分成一个完整的分段。其特点是舭部结构刚性得到改善,压载舱在分段阶段结构完整,涂装以及内底板上的CM节点等建造难点作业阶段实现工序前移。由于船坞的工作量相对减少,可极大地提高船坞建造效率。见图2。

图2 舭部区域分段划分方案二

方案三。在方案二的基础上,将槽型横舱壁划分成上、下两部分,分别归属于顶边舱分段以及舭部分段。其特点是舷侧结构刚性进一步改善,对于D型总段,压载舱的涂装保护得到改善,同时,单环水密档分段数量将减少2对。见图3。

图3 舭部区域分段划分方案三

各方案指标对比见表1。

表1 舭部26X分段划分各方案对比

2 建立层次结构模型

根据层次分析法(analytic hierarchy process,AHP),通过两两比较的方式确定层次中诸因素的相对重要性,确定诸因素相对重要性的总排序,最终由此排序对各方案做出评价。

2.1 建立层次结构模型

以分段划分最优方案作为决策的目标层,分段建造的各阶段作为准则层,各方案在各个阶段所考虑的因素作为子准则层。层次结构见图4。

图4 层次结构模型

2.2 构造判断矩阵

判断矩阵应用1~9标度法,通过召集各生产部门专家及设计相关专业,对各项指标进行量化比较,并评价赋值。1~9标度法赋值含义见表2。

表2 1~9标度法赋值含义表

2.3 判断矩阵求解及一致性检验结果

对影响分段划分方案的准则层因素和子准则层因素,构成两两比较的判断矩阵计算求解及一致性检验结果,见表3~18。各方案折权重见图5。

表3 以分段数量为目标的方案判断矩阵

表4 以分段建造翻身次数为目标的方案判断矩阵

表5 以结构强度为目标的方案判断矩阵

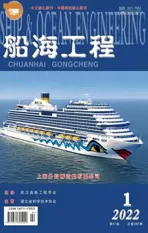

表6 以结构重量为目标的方案判断矩阵

表7 以PSPC保护为目标的方案判断矩阵

表8 以D型总段结构重量为目标的方案判断矩阵

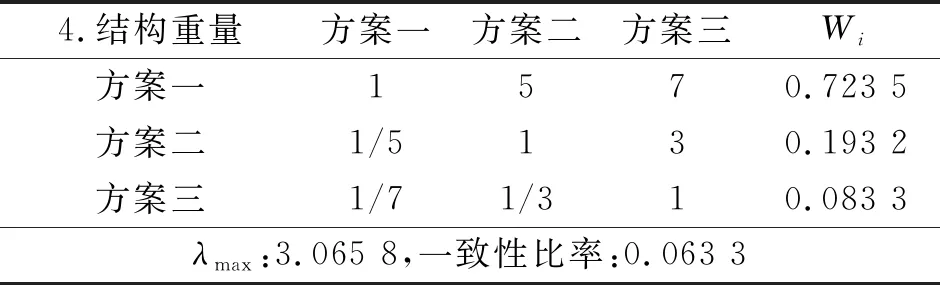

表9 以总组建造难度为目标的方案判断矩阵

表10 以舾装完整率为目标的方案判断矩阵

表11 以脚手及辅助材料为目标的方案判断矩阵

表12 以作业环境为目标的方案判断矩阵

表13 以焊接物量为目标的方案判断矩阵

表14 以搭载定位及脱钩效率为目标的方案判断矩阵

表15 以分段阶段为目标的子准则层因素的判断矩阵

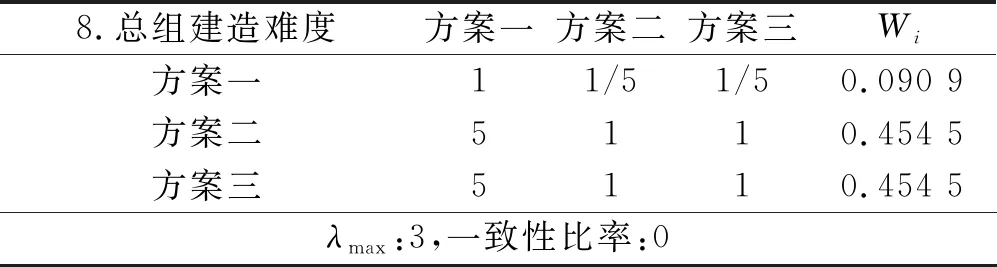

表16 以总组阶段为目标的子准则层因素的判断矩阵

表17 以船坞阶段为目标的子准则层因素的判断矩阵

表18 以分段划分方案为目标的准则层因素的判断矩阵

表19 方案相对权重

图5 分段划分各方案指标权重

对比分析可见,在准则层中,船坞阶段的焊接物量因素所占权重最大,这反映出在分段划分策划时应侧重于考虑减少坞内焊接物量,从而缩短船坞建造周期。在方案层中,方案二的指标权重数值最大,即将舭部转圆部分与舷侧外板划分成一个完整的分段,此划分方案相比而言更优;但在方案二中,其总组阶段的建造难度指标得分偏低。显然,需要对方案进行优化。

3 方案优化

由表9计算结果可知,以总组阶段的建造难度为评价目标时,方案二的权重为0.282 8,与方案一相比权重较低。一方面原因是方案二的舭部增加转圆部分结构重量,压载舱舾装完整,以致其总段重量较重。另一方面由于C型总段中间刚度弱、两头重,俗称“包饺子”。在翻身搭载过程中,C型总段吊装方案需进一步优化。

以典型的C型总段翻身吊装为例,利用TSV吊装软件对C型总段在以下3种不同的吊装方案(见图6),各工况应力、应变情况见表20进行有限元仿真分析。

表20 各吊装方案在不同工况下,C型总段应力应变情况

图6 吊装方案示意

吊装方案A:1#钩、2#钩各布置4只吊马,3#钩吊马布置在舭部分段底斜板下侧。

吊装方案B:1#钩、2#钩各布置与方案A相同,3#钩吊马布置在舭部分段底斜板中间。

吊装方案C:方案A基础上,在合理位置增加圆管支撑。

分析表20中的数据,吊装方案C,通过增加圆管斜撑的措施,在翻身60°时,变形主要集中在底斜板与吊马连接区域,最大应力值为125 MPa,最大变形值为23 mm。据现场实际生产经验以及结合大量计算结果表明:船体整体的刚度安全准则设定变形量为800(为结构的最大尺寸),方案C最大变形值满足吊装需求。因此,建议对优选方案采用增加圆管斜撑的方法,能有效保证总段在搭载吊装时结构的安全。

4 结论

分段划分方案评价应将定性分析和定量分析相结合,通过应用层次分析法,建立分段划分方案的层次结构模型,汇集各因素的判断矩阵,并应用数学方法对数据合理处理,最终得出影响船体舭部分段划分方案各因素的权重次序。从分析结果可知,将舭部转圆部分与舷侧外板划分成一个完整分段,对C型总段在总组阶段增加圆管斜撑,此方案可降低分段制造精度控制要求,实现舭部压载舱结构、舾装、涂装等工序前移,有效提升船坞生产效率。