乳白玻璃生产中节能优化的探索

2022-03-04江湘辉

江湘辉

摘 要:针对日用玻璃陶瓷生产过程的能耗环节进行探索,优化配方使其更适合于电熔炉的生产工艺,通过对配方中各氧化物引入的原料进行优化,降低原料整体熔点,增加出料量,最终达到降低能耗、减少成本的目的,提高企业在行业中的竟争力。

关键词:能耗环节;生产工艺;配方优化;原料优化

1 引 言

目前在生产的日用玻璃陶瓷企业,基本是采用全电熔炉工艺,其相对传统的马蹄火焰炉具有节能环保、挥发率低、产品白度高的优势;但电价成本整体较高,加之电熔爐的钼电极工艺对炉体侵蚀较为严重,炉体后期维修困难,电熔炉体的使用寿命较之火焰炉周期短。目前电熔炉的能耗虽然相对于火焰炉能耗减少,但是生产成本还是居高不下。本文主要探索在目前的电熔炉技术条件下,通过配方配比和原料选择的优化,在保证产品质量的前提下,进一步降低能耗成本,提高出料量,延长炉体使用周期,并期望能对企业生产有一定的参考意义。

2调试的思路

通过在2.5吨电熔炉上进行配方调试,得到结果参数后,再运用到40吨大炉上进行正式生产应用。主要是从配方调整和原料选择、工艺调整等方面来进行节能优化。

2.1配方上的优化调整

(1)选择合适的氧化钠含量,提高电熔炉中高温玻璃液的导电性;根据焦耳定律Q=I2Rt,电流的大小跟发热量成正比;玻璃液在高温状态下,由于碱金属离子导电性,电流通过并产生热量,提供给玻璃液进行熔化澄清;当电熔炉出料量固定时,所需的热量是固定的,所需的电流也是恒定的;在恒电流前提下,从公式P=I2/R和I2=P/R中知道,当配方调试到电熔炉的高温玻璃液电阻率在较低的状态,那么所需的输入功率也处于低水平,也就达到了低单耗水平的目标。

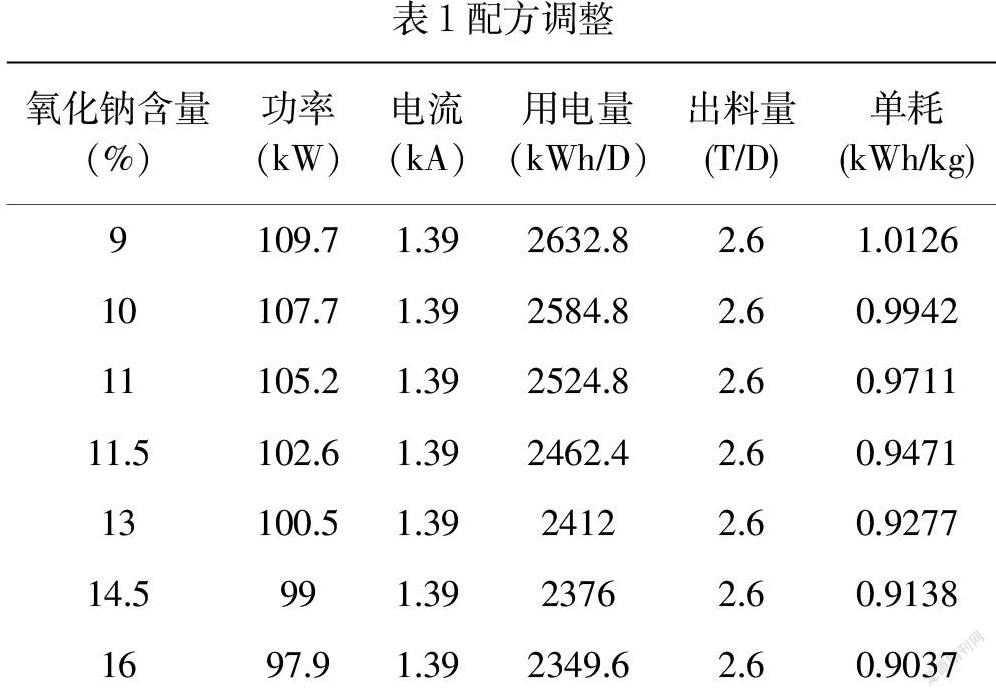

在表1中可以看出,在恒电流为1.39kA和恒出料为2.6T/D的熔化工艺条件下,随着氧化钠含量的增加,功率和用电量在下降,单耗也在往下减少。从而验证了在一定的条件下,随着氧化钠含量的增加,高温玻璃液导电性变好,电阻率减少的规律;从电炉的运行数据来看,用电量最高值跟最低值相差达到11%,单耗相差达到10.8%,幅度还是较大。

表1中随着氧化钠含量增加,玻璃液导电性能变好的递增趋势在减弱,产品料线变长,成型较困难,后期产品的化学性能稳定性和耐热性能变差,综合这些因素的影响,配方氧化钠的含量最后确定在13%。单耗相对比单耗最大值减少8.4%。

(2)共碱的助熔作用。

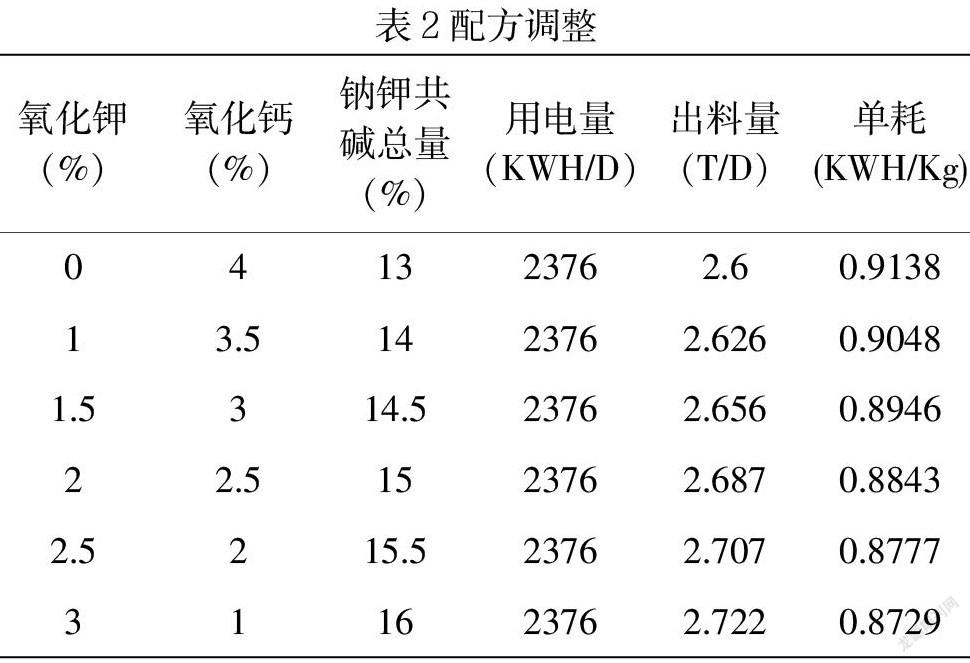

表2调试的前提条件是:在电熔炉恒功率、恒用电量的条件下,通过调整配方中氧化钾和氧化钙含量,来观察共碱在电熔炉的高温助熔能力。

从表中可以看到,通过在配方中进行增加氧化钾减少氧化钙的调试,使钠钾的总量提高,增加其共碱的作用,在用输入功率恒定的条件下,出料量有一定的提高,单耗也下调了,从而验证了共碱对玻璃液高温熔化有较好助熔作用,考虑到氧化钙对成形料性的控制作用和提高产品的化学稳定作用,原料价格便宜,有利于原料的成本价格控制等因素,配方的氧化钙控制在2%,钠钾共碱总量在15.5%。

2.2原料选择上的优化

2.2.1硅元素的加入原料

(1)SiO2在玉晶玻璃配方中约占67%,主要加入物原料是石英砂,其熔点在1800℃以上,加入量多且熔点高,所以选择符合熔化工艺参数的石英砂,就显得较为重要。

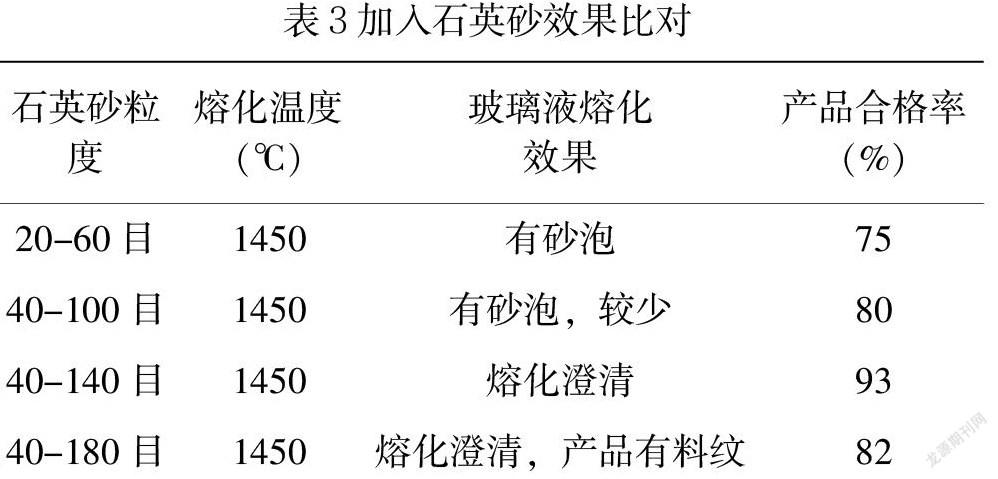

从表中可以看到,当石英砂在20-60和40-100这两个目数规格时,颗粒太粗,造成熔化不完成,有砂泡的现象,产品合格率较低。如提高电熔炉的熔化温度,可以解决该问题,但同时也增加单耗,不是最佳的解决方式。

在40-180目这个目数规格时,由于细颗粒数量较多,这部分颗粒较早反应后形成的玻璃液跟主体玻璃液形成不同体系,容易在玻璃液底部形成死料层,造成了产品内部的内应力,并形成产品冷炸的这种质量情况。

颗粒度在40-140这个规格时,熔化效果基本达到正常水平,既保证了熔化温度和单耗的低水平,产品合格率也最高,是最合适的参数。

(2)用钠长石代替部分二氧化硅。

钠长石中含有SiO2约70%,Na2O约10%,熔点为1100℃,通过钠长石代替部分SiO2,能够降低熔点,代替部分纯碱,能够降低成本。

从表中可以看出,随着钠长石的加入,代替部分石英砂的量,原料的熔化温度在下降,节省了用电成本和原料成本,但是同时也引入更多的杂质,特别是氧化铁杂质的引入,使产品的白度降低,在保证产品质量前提下,最终确定钠长石的加入量在8%。

2.2.2铝元素的加入原料:

在玉晶玻璃配方中,氧化铝在一定条件下,一部分是以氧铝六面体的形式,跟硅氧一起并在玻璃网络中,起到稳定结构作用,一部分与氟形成氟化铝,减少其挥发性,是较重要的原料。

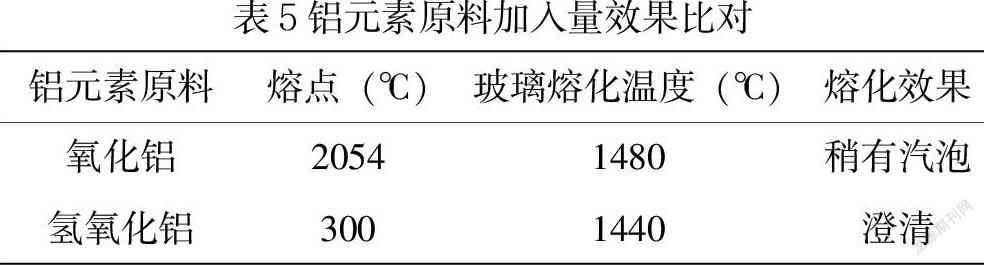

在表5中可以看到,当原料中的铝元素以氧化铝形式加入时,由于其熔点高,使玻璃整体的熔化温度跟着提高,在1480℃时,熔化效果还稍差,因为炉体工艺问题,再提升温度难度较大;而以氢氧化铝形式加入时,由于其在脱去水份子后,生成活性的Y-Al2O3,在1440℃就可以达到较好的熔化,较大降低熔化温度。

2.2.3 氟元素的加入原料:

在本厂的玉晶玻璃配方中,氟元素的加入是起到乳浊剂作用。

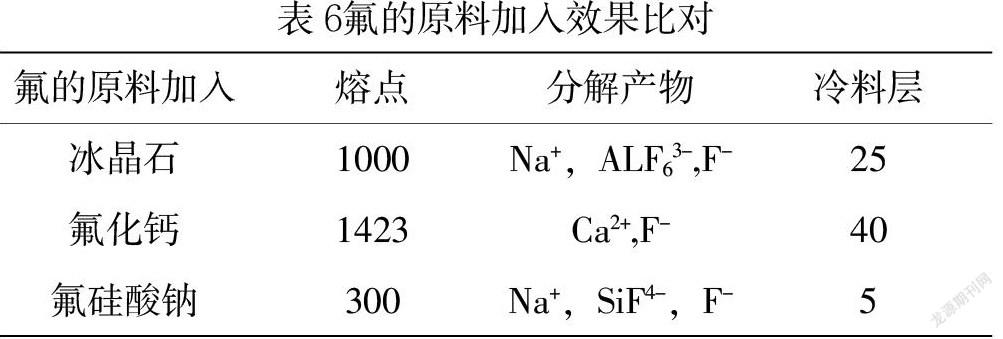

在恒功率100.5kW和恒出料量2.6T/D的工艺条件下,从表中可以看出,采用冰晶石基本也能达到较好效果,但其价格偏高,氟元素在原料中占比高,是主要加入量,考虑到原料价格成本的原因,最后放弃;

氟化钙由于较难分解,导电性差,导致料层越来越厚,只有通过减少出料量来维持电熔炉工艺平衡和料层的厚度,使单耗较大增加。

氟硅酸钠最容易热分解,在电熔炉的热料层中就可以分解出Na+,较大提高导电性能和钼电极的导电效率,但也使得电熔炉的冷料层太薄,工艺稍微波动时,容易出现料层“红顶”事故。

通过氟化钙和氟硅酸钠两种原料一起配合使用,其中氟化钙占比20%,氟硅酸钠占比80%,料层基本可以控制在15cm左右,达到既保持生产稳定又提高钼电极导电效率、减少单耗的目的。

2.2.4硼元素的原料加入

在玉晶配方中,加入硼元素的主要目的是降低膨胀系数,提高耐热性能,是主要元素之一。

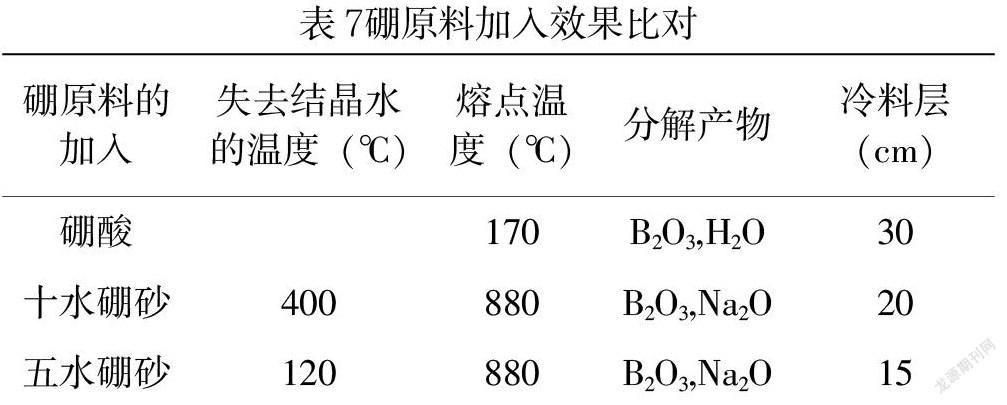

在保持恒功率恒出料量的相同工艺条件下,表7记录各硼原料分别投产2天后的冷料层厚度,从表中可以看到冷料层的厚度:硼酸〉十水硼砂>五水硼砂,并且随着时间的推移,硼酸跟其他两种硼原料的冷料层厚度差异会越来越大,其原因是由于五水、十水硼砂,分解产物有氧化钠,提高料层的导电性,使热点提高,从而提高导电熔化效果。

由于十水硼砂在电熔炉的热料层中失去结晶水时损失的热量相对比五水硼砂更大,并且五水硼砂有更高的氧化硼含量,更少的结晶水,在价格成本中更有优势。单耗更少,采用五水硼砂。

3其他工艺优化

3.1配合料中水份控制

水分的控制在配合料较为重要,水份太少,除了粉尘多之外,石英砂之类的难熔原料,其表面跟纯碱结合度不够,造成混合料在运送过程容易分层,均匀度也不好。结合度不够也导致难熔原料在电熔炉熔化中,产生负面影响。

水份过量,由于碱的水解作用跟氟原料发生反应,并产生热量,加上混料过程中机械转动产生了一定的温度,这些因素造成混合料容易结块,使配合料运送过程的堵死。水份太多也易使电熔炉的冷料层加厚,加大耗电成本。

通过在原料中加入不同水份含量的调度,对配合料的均匀度、结块情况、电熔炉冷料层厚度、电熔的熔化情况等方面进行判断,最后确定水分控制在1.5%较为合适,达到确保配合料在较少水份的情况下,碱和硅能够有足够的结合度和混合料的均匀度,降低单耗。

3.2冷料层厚度的确定:

在表中可以看到,在恒功率的工艺条件下,随着冷料层的加厚,炉面的温度下降,电熔炉热点下移,外钼电极的导电效率降低,为了维持电熔炉的工艺平衡,出料量一直减少,使得单耗明显增大。

但当冷料层太薄时,由于炉面温度高,散热快,单耗反而增大,而且也容易造成“红顶”的生产事故,所以在保障不“红顶”的情况下,尽量减少冷料层的厚度,提高钼电极导电效率。本次得到的较佳参数是20cm,较好的通过料层厚度调节来降低单耗。

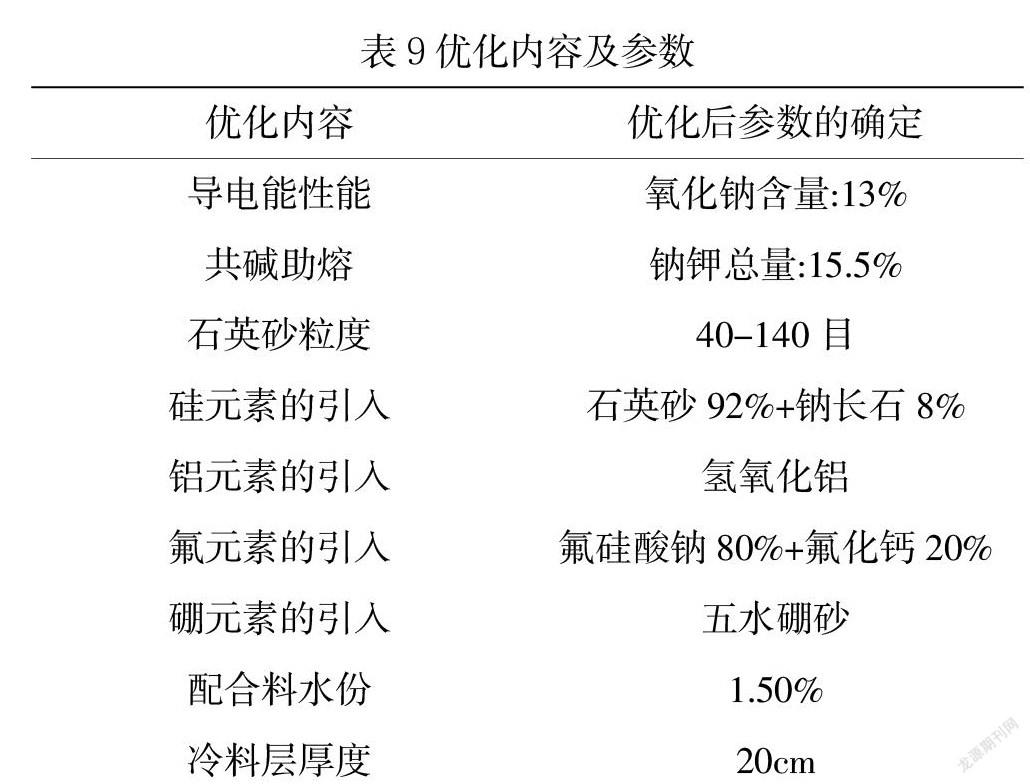

通过以上措施在2.5吨电熔炉上进行配方、原料和其他重要工藝的优化调试,确定最佳的参数并总结如表9,把优化的参数在40吨电熔炉上进行试验。出料量较大的提高,钼电极的用电效率进一步的上升,能耗又再进一步降低。

当然,40吨炉的使用过程,不可避免又带来了系列的难题,比如大炉电流密度不均匀,使得炉体中间部位跟四周温度相差较大;

通过跟窑炉厂家的合作,改变钼电极的放电方式:由原来的两支钼对角放电改为三支钼电极的三角放电,较好解决了这个问题;

4结语

通过以上配方上导电性能的调整、原料品种的合理选择、工艺合理控制,并在大炉上的顺利实施进行。整体的能耗下调了15%左右,较好的节省了能耗成本,为公司的可持续发展提供了有强力支撑。

参考文献