工业远程物联网技术在卧螺离心机控制系统中的应用

2022-03-03余宏翔

余宏翔

海申机电总厂(象山)(浙江宁波 315718)

在卧式螺旋卸料沉降离心机(简称“离心机”)设备自动化控制系统中,现场近端控制器主要包括可编程逻辑控制器(PLC)和人机交互界面(HMI),这种配置已成为离心机控制系统的主流控制模式。这种传统的控制系统一般被设计为仅在工业现场内使用,不与因特网互联,其中的PLC仅具备专属的IP地址,无法与远端的监控计算机实现无线通信。在这种技术束缚下,设备调试人员只能到设备现场进行调试、诊断和维护,现场调试数据也无法在远端进行实时采集和监控;因地域和距离的限制,设备厂商无法对现场设备故障及时响应,造成售后服务不到位、客户投诉现象的发生。在一些特殊的非人为因素(如疫情、因气候恶劣停航停运)情况下,调试维护人员无法到设备现场等诸多弊端,大大降低产品的竞争力,造成设备维护效率低、资源浪费大、客户满意度差等一系列问题。

随着PLC在工业现场的应用越来越多,这种与外网隔绝的控制模式已不再满足工业控制领域的发展需求。使工业控制领域的设备便捷地接入远程网络并实现人机交互,成了当前工业控制领域的需求和研发方向。通过工业远程控制和物联网技术在工业自动化控制领域的应用,借助远程物联网模块完全可以突破上述瓶颈的限制,不再受硬件本身的设计限制、地域、距离以及其他苛刻条件的束缚,实现工业现场设备远距离无线互联和监控的目的。

1 工业远程物联网技术的概述和应用

1.1 概述

工业控制系统从20世纪30年代开始出现,经历了机械/液动、模拟、数字、智能等几个阶段。随着科技水平的不断提升,工业控制的距离从原来的就地处理发展到今天的远程处理,功能从原来的检测、记录和简单控制逐渐发展到今天的综合智能控制与服务,工具从原来单一的仪表逐渐发展到今天的设备远程监控,操作从原来的人工操作逐渐发展到今天的自动化操作,能力从原来的固定化、单一化逐步发展到今天的智能化、多样化、数字化。这些控制手段实现了工业自动化领域的跨越式发展。

随着工业自动化控制领域技术的不断发展,工业远程控制和物联网技术在工业自动化控制领域得到应用和普及。物联网是对互联网的扩展和延伸,借助远程物联网模块完全可以突破地域、距离和其他苛刻条件的限制,将人与物、物与物互联起来,造就一个万物互联时代,最终实现人与系统、系统与设备之间的互联。

1.2 应用

在搭建好的远程通信连接平台上,物联网通信模块负责在现场设备数据采集端建立人与系统之间信息传递的纽带和桥梁。端操作者可以借助电脑、手机或PAD等相关便携设备对现场设备进行数据的通信和采集,实现设备与设备的无线通信,以此来实现不受距离和其他苛刻条件限制的对现场设备的远距离操作和监控。

在离心机现场应用中,根据离心机的特点,设计研制满足离心机使用要求的高性能控制系统,朝着自我检测、网络化和远程监控的方向发展是市场所需、技术所趋。远程模块通信是目前离心机控制中最快捷、最实用的一种通信方式。它利用远程物联网模块联网的多样性、通用性、稳定性来满足不同的现场工艺需求,搭建人与系统之间信息传递的纽带和桥梁,实现对现场设备的实时数据采集和监控,使工业控制领域的设备便捷地接入远程网络并进行人机交互;实现对PLC和HMI远程编程与调试、程序的上传和下载等功能,完全不受距离和其他苛刻条件限制,克服因PLC具备专属IP地址而无法与远端的监控计算机实现无线通信的技术束缚。

2 离心机控制系统方案的实现

2.1 主流(传统)控制模式

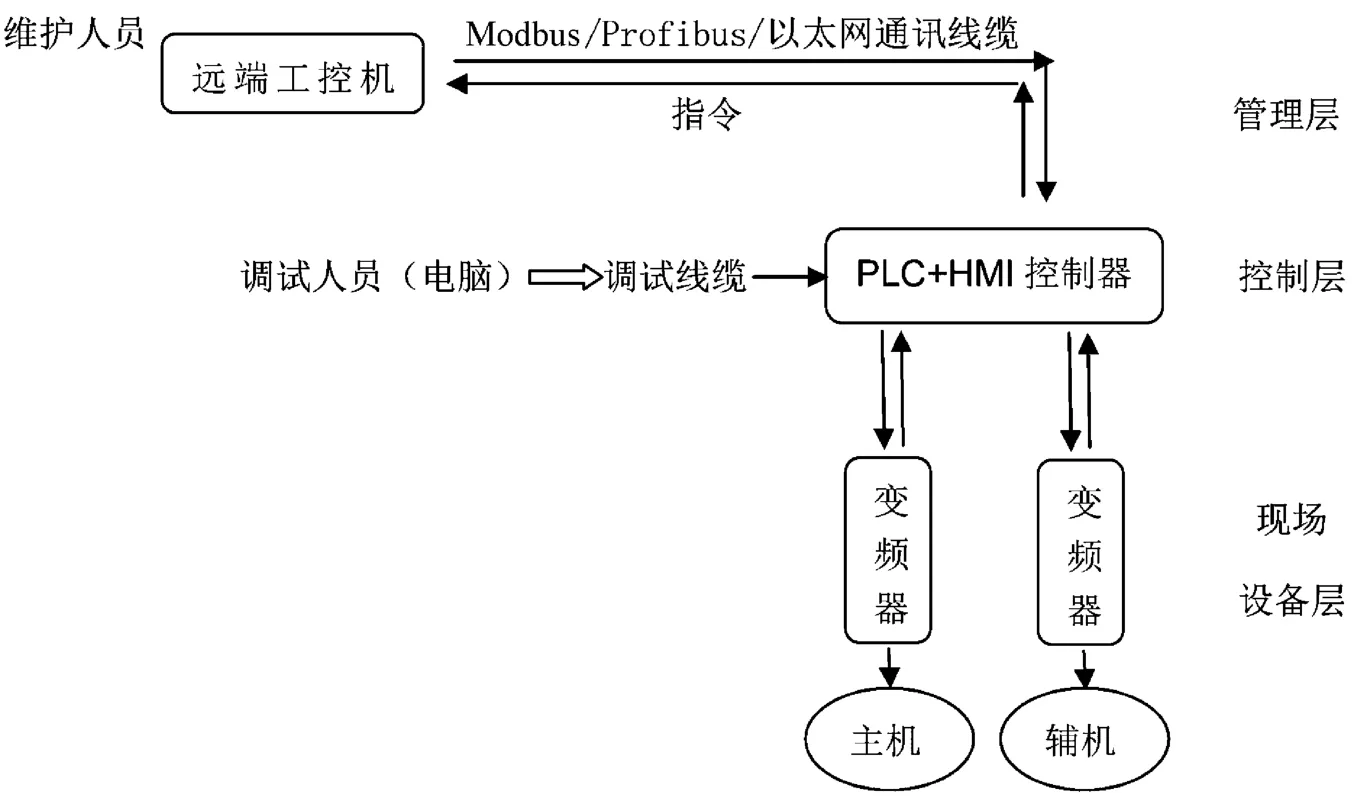

在离心机常规自动化控制系统中,对工业现场设备的控制是通过PLC和HMI来实现逻辑控制和操作的,这种硬件配置和操作模式已成为离心机控制系统的主流控制模式,其特点是:监控人员在远端工控机上采用Modbus,Profibus和以太网等有线网络通信方式对现场工业设备进行操作和监控;设备调试维护人员到用户生产现场,利用编程软件和调试线缆对PLC和HMI实现编程与调试、程序和画面的上传和下载等操作。此种模式因均采用有线网络通信和操作,当监控人员或调试人员脱离现场设备或二者之间距离很远时,就无法实现对现场运行设备的控制和监控了。

主流控制设备网络如图1所示。

图1 主流(传统)控制设备网络图

由图1可知,远端工控机管理层和现场调试控制层均采用有线网络通信,通过不同的通信网络与现场的设备数据采集端(PLC+HMI)相连接,实现交换数据、控制和监控的目的。

2.2 远端(程)控制模式

在离心机远端控制系统中,通过搭建好的远程通信平台:管理层借助电脑、手机或PAD等相关便携设备,通过网络层与现场控制层中的物联网模块建立无线远程通信连接;控制层中的物联网模块与现场设备数据采集端建立人与系统之间信息传递的纽带和桥梁;控制层中的现场设备数据采集端通过有线网络直接连接现场设备。这样远端管理层就能不受区域和距离的限制,间接实现对现场设备的数据采集、数据交换、控制和监控。

在用户工艺现场,物联网远程模块的灵活性、多样性和适应性,可满足不同的需求,如:采用宽带联网方式,可实现发送、接收的数据稳定、实时、抗干扰性能强;有的工业现场无宽带,无法布线,但有WIFI,那么可通过WIFI联网;现场没有网络,但是有人,也可通过现场人员使用的手机热点联网;现场无网络也无人,那么可以选择物联网模块内置4G/5G手机卡上网联网等。

远端控制模式网络如图2所示。

图2 远端通信控制网络连接图

由图2可知,管理层(远程监控)设备通过宽带、WIFI或5G等任意一种联网方式,连接到现场的物联网模块,再连接到现场设备数据采集端(PLC+HMI),实现与运行设备的数据交换、控制和监控。

远端控制系统具有高环境适应性、高实时性、高可靠性等特点,目前正飞速发展,在工业控制领域得到越来越多的应用。

3 远程物联网模块和软件配置、组态

3.1 模块介绍

本研究物联网模块采用广州市巨控电子科技有限公司GRM530远端控制终端。该模块具有灵活多样的通信接口,可兼容RS232/RS485/RS422以及以太网等各种接口的PLC(支持西门子、三菱、欧姆龙、松下、施耐德、台达、安川等主流品牌PLC),具有超强的环境适应能力;与WIFI,以太网,4G/5G等多种远程通信方式结合,适应各种不同的工业环境,且具有极强的稳定性和极高的安全性;支持断线重连、异常恢复、系统自监控,确保监控设备实时在线;采用云安全数据采集终端进行数据安全传输,确保通信数据安全。

3.2 软件配置和网络数据、画面组态

(1)配置GRM530模块(以WIFI为例)和IP地址。GRM530接上DC 12~24 V电源,电脑通过网线直接和GRM530的LAN网口连接,在上网的电脑浏览器界面输入模块的当前IP地址(默认192.168.1.240),即可进入模块网络设置界面;设置LAN的IP地址、WIFI的路由器名称和密码。(2)添加远程PLC设备和组态监控用数据词典、编制控制程序和组态工艺画面。安装专用GVCOM3软件;配置、添加连接远程PLC/HMI网口通道和IP地址;编写和编译手机或PAD的APP监控用数据词典和网络数据;组态与PLC和HMI的连接网络,编制逻辑控制程序和显示画面;制作手机APP上显示的现场离心机控制工艺画面;设置微信报警的访问权限、数据类型和推送的报警内容;组态历史数据表和历史数据曲线、实时数据曲线等。

4 实际应用结果与讨论

为避免主流控制模式的弊端而采用物联网模块的无线远程通信模式,通过实际应用和现场测试,其具有以下优点:(1)突破传统的工业控制系统(具备专属的IP地址)无法与远端监控计算机实现无线通信的瓶颈;(2)满足国内离心机技术发展朝着自我检测、网络化和远程监控的方向发展的需求;(3)随着企业设备销量的增加,解决了售后人员和资深调试工程师紧缺、售后服务压力暴增的难题;(4)设备维护服务工程师的时间得以充分利用,随时随地调试和维护现场设备,大大提高工作效率;(5)实现高效解决现场设备故障,对设备故障实时响应,节省和降低差旅及人工成本;(6)实现了调试数据的实时收集,不受地域距离的限制;(7)不同于VPN的简单透传,确保在复杂网络环境下稳定、流畅、快速地下载,不受VPN受限的影响;(8)可通过手机不受时间、地域限制地接收现场设备的报警,第一时间掌握现场设备的重要运行数据和运行情况;等等。

5 结语

通过搭建的远程通信连接而建立的离心机远程控制系统,充分利用物联网远程模块和工业以太网技术将离心机与现场相关设备连接起来,随时随地进行远程集中监测和调控,远程组态监控现场设备运行状况与故障诊断,做到对故障排查即刻响应、设备运行状况一手掌握;实时收集设备运行的关键数据,以此来指导和维护新产品研发;给设备的制造方和使用方都带来超预期的经济效益,提高设备的可靠性、提升产品的竞争力。该控制模式具有广阔的发展前景和市场需求。