稀土冶炼废水处理工程实例

2022-03-03孙远帅

孙远帅

(光大水务(济南历城)有限公司, 济南 250108)

1 工程概况

某高新产业园区因涉及稀土产业, 故不仅有常规性污染(废水中COD、 NH3-N 和废气中SO2、NOx), 更突出的是非常规性的污染, 包括重金属污染、 低放射性污染、 含氟废气污染等。 氨氮废水的处理历来是废水处理的重点和难点, 随氨氮废水的种类和含量的不同主要有物理化学法、 化学法、生物法等多种处理工艺[1-2]。

目前, 园区已入驻的企业有4 家, 主要从事稀土及伴生矿精深加工生产, 园区企业以稀土精矿分解提取、 萃取分组、 分离为主。 产品主要为经提纯的稀土元素及伴生产物, 如氧化铈、 镧铈合金、 钕铁硼合金铸片、 镨钕合金等。 废水主要产生于碱法分解、 萃取以及清洗阶段。 冶炼工厂内废水种类主要为含氟碱性废水、 真空冷却水、 皂化废水、 碳沉废水及生活污水。 各家企业配套建设稀土废水预处理工程, 预处理后的废水排入园区污水处理厂。 该污水处理厂采用预处理-UF-RO-消毒处理工艺,UF-RO 处理的浓水采用多级混凝沉淀-A2O-过滤-消毒处理工艺, 处理后出水水质要求达到GB 18918—2002《城镇污水处理厂污染物排放标准》一级A 标准, 以满足大规模稀土冶炼废水的处理要求。

2 废水的水质与水量

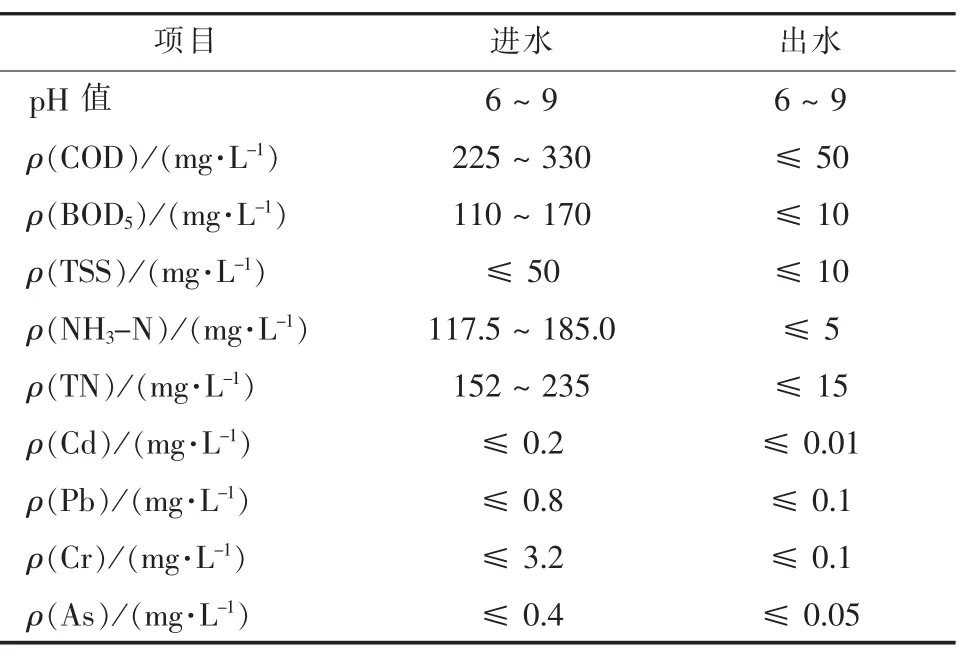

该污水处理厂废水来源主要是4 家稀土生产企业经预处理后的废水, 具有可生化性差, 重金属种类多, 生物毒性大等特点。 园区企业排放废水执行GB 26451—2011《稀土工业污染物排放标准》表2标准, 总铅执行GB 26451—2011 表3 标准。 设计水量近期为3 000 m3/d, 远期为6 000 m3/d, 总变化系数Kz=1.6, 其中生活污水占比为10%, 工业废水和生活污水加权平均后确定污水处理厂设计进水水质, 出水执行GB 18918—2002《城镇污水处理厂污染物排放标准》一级A 标准, 设计进出水水质情况见表1。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

设计RO 产水率为75%, 设计浓缩液水量为设计规模的25%。 污水经RO 处理后, 出水能达到GB 18918—2002 一级A 标准, 根据物料平衡, 则设计浓缩液水质见表2。

表2 设计浓缩液进出水水质Tab. 2 Design influent and effluent water quality of concentrated liquor

3 废水处理工艺

3.1 废水处理工艺选择

根据本工程进水水质及排放标准要求, 本工程主要以有机物、 NH3-N、 TN 以及重金属和氟化物为主要去除目标。 传统的稀土高氨氮废水处理方法主要有蒸发浓缩结晶、 吹脱、 汽提和磷酸铵镁(MAP)沉淀等, 但这些方法具有能耗高、 处理成本高或易产生二次污染等局限性[3]。

一般情况下, 有机物、 NH3-N 以及TN 的去除最经济有效的方式为生化法; 重金属和氟化物的去除最经济可行的方式为化学沉淀法, 也有部分高浓度废水采用溶剂萃取、 离子交换、 膜分离以及生物吸附法。 膜处理工艺常用于自来水和废水的深度处理[4-5], UF-RO 处理工艺已广泛应用于钢铁废水、化工废水、 印染废水和冷却水的处理和回用, 取得了良好的效果[6-8]。 采用膜分离技术处理稀土冶炼废水已有相关的研究报道, 它可以实现高盐废水的处理和回用[9-10]。 UF、 NF 和RO 等膜分离技 术是20 世纪中期发展起来的新型分离技术, 具有效率高、 能耗低、 无相变、 工艺简单、 连续化操作和环境友好等特点[11]。

因本工程进水水质浓度较低, 又有高品质回用水需求, 故水处理方式考虑主要以化学沉淀法去除重金属后, 经膜分离法将废水中污染物进行分离,产水用于高品质回用, 浓水经化学法进一步去除重金属污染物, 降低生物毒性后, 采用生化处理去除常规污染物。

经分析本工程废水采用预处理-混凝沉淀-UFRO-消毒的回用水处理工艺, UF-RO 处理的浓水采用多级混凝沉淀-A2O-过滤-消毒的处理工艺,具体流程如图1 所示。

图1 工艺流程Fig. 1 Process flow

来自稀土生产企业的废水进入进水泵房, 经潜污泵提升至细格栅, 除去细小漂浮物后, 在旋流沉砂池中去除泥沙, 沉积在沉砂池底部的泥沙经吸砂机排入污泥储存池内; 经除砂后的废水重力流入调节池, 均质调节后进入混凝沉淀池, 混凝沉淀池反应区主要通过投加氯化钙、 PAC 以及PAM, 去除污水中的悬浮固体颗粒物、 氟化物以及絮凝裹带走的部分重金属, 上清液自流进入气浮设备, 进一步去除污水中的悬浮物质和胶体。 产水进入中间水池经提升泵入UF 单元进行回用水预处理, UF 产水进入RO 过滤单元, 经RO 过滤单元处理的清水已达到回用水和排放要求, 直接排入消毒池内进行消毒处理。

UF 和RO 过滤单元的浓水经浓水调节池后,进入多级混凝沉淀池内去除重金属等物质。 一级酸调沉淀池投加盐酸和硫酸亚铁(备用), 主要利用酸性条件将金属化合物中的金属元素析出到废水中,再通过硫酸亚铁分解出的二价亚铁离子还原部分重金属价态, 同时具备一定的混凝效果, 初步去除杂质和干扰因子; 二级pH 值调节主要通过投加氢氧化钠和硫化钠, 与一级沉淀池上清液中析出的大部分重金属元素进行化学反应, 生成重金属硫化物沉淀; 三级碱调主要通过投加氢氧化钠和氢氧化钙,深化二级处理效果并去除废水中的氟化物, 使其达到排放标准; 四级精细化调节主要根据实际来水情况, 进一步深化对应污染物的去除效果。

多级混凝沉淀池产水进入A2O 生化池, 后端出水采用斜管沉淀池进行固液分离, 沉淀出水进入纤维转盘滤池进一步处理后, 进入消毒池内消毒处理, 所有经过消毒处理后的水进入回用水池, 部分用于厂区绿化和冲洗, 剩余出水经巴歇尔流量槽计量后排入安宁河, 出水水质要达到GB 18918—2002 一级A 标准。 污泥浓缩池的污泥用污泥泵提升至板框压滤机进行脱水; 脱水产生的滤液通过厂区排水管道自流入进水泵房进行二次处理。 预处理设施产生的栅渣等杂物外运卫生填埋处置, 污泥压滤成泥饼交由危废处理中心处置。

3.2 设计工艺特点

(1) 采用预处理-混凝沉淀-UF-RO-消毒的回用水处理工艺, 既能确保出水污染物浓度稳定达到排放标准, 又能满足中水回用的水质要求。

(2) RO 浓缩液中所含的重金属采用多级混凝沉淀法去除, 常规污染物采用A2O 活性污泥法降解, 确保浓缩液经过处理并与RO 出水混合后, 各项污染物指标稳定达到排放和回用标准。

4 主要构筑物及设计参数

(1) 旋流沉砂池。 尺寸为5.09 m × 3.98 m ×3.32 m, 共2 座, 有效水深2.75 m, 钢筋混凝土结构。 空气提砂机2 台, 1 用1 备; 螺旋砂水分离器2 台, 1 用1 备; 空压机2 台, 1 用1 备。

(2) 调节池。 尺寸为13.00 m×10.00 m×5.50 m, 有效水深5.00 m, 钢筋混凝土结构, 近期停留时间为5.2 h, 远期停留时间为2.6 h。 设潜水搅拌器4 台; 潜水提升泵3 台, 2 用1 备。

(3) 事故池。 尺寸为13.00 m×10.00 m×5.50 m, 有效水深5.00 m, 钢筋混凝土结构。 设潜污泵2 台, 1 用1 备。

(4) 混凝沉淀池。 混合池HRT 为4.8 min; 絮凝池HRT 为28 min; 斜管沉淀池表面负荷为4.8 m3/(m2·h)。 合建, 近期设1 座, 远期增加1 座,尺寸为14.35 m × 5.70 m × 2.00 m, 钢筋混凝土结构。 设混合搅拌器1 台; 絮凝搅拌器1 台; 刮泥机1 台; 污泥循环或排放泵3 台; 斜管采用0.4 mm乙丙共聚正六边形新型蜂窝斜管, 内切圆直径为80 mm, 长1 000 mm, 水平安装倾角θ 为60°。

(5) 气浮设备。 近期配置混凝气浮机1 台, 远期增加1 台。 单台尺寸为15.00 m × 4.00 m × 4.45 m, 钢制一体化结构。 单台Q =180 m3/h, 溶气水量为60 m3/h, 主机功率为7.5 kW, 刮泥机功率为0.55 kW, 空压机功率为1.5 kW , 设备配套回流泵、 溶气罐、 刮泥机、 配电柜、 空压机等。

(6) UF 系统。 处理水量为140 ~180 m3/h, 产水率为90%, 最小产水率不小于70%。 设6 台膜组器, 尺寸为15.00 m×4.00 m×4.45 m。 合计配膜总面积为2 000 m2, 膜通量为85 L/(m2·h); 产水泵2 台; 反洗泵2 台; 在线清洗系统1 套, 钢制缓冲罐1 台, 钢制冲洗水箱2 台。

(7) RO 系统。 1 套, 回收率为75%, 脱盐率≥95%(3 a 内)。 采用两段增加, 前后排比为13 ∶7 排列。 设计进水水温为18 ℃, 产水量为112 m3/h,采用6040 模壳20 只(4×5 排列), 单壳6 膜, 合计120 只, 单只膜面积为37.2 m2, 合计配膜总面积为4 464 m2, 膜通量为25.08 L/(m2·h)。 设阻垢剂加药装置1 台, 保安过滤器1 台, 反渗透高压泵1台, 化学清洗装置1 套, 反洗水泵1 台。

(8) 多级混凝沉淀池。 最大设计规模为1 200 m3/d。

一级酸调节沉淀池(加稀盐酸与硫酸亚铁),pH 值为2.0 ~3.0, 反应区单格尺寸为2.0 m×2.0 m×5.8 m, 共2 格, HRT 为50 min, 沉淀区表面负荷为4.68 m3/(m2·h)。

二级pH 调节沉淀池(加氢氧化钠与硫化钠),pH 值为6.0 ~7.0, 反应区单格尺寸为2.0 m×2.0 m×5.8 m, 共2 格, HRT 为45 min, 沉淀区表面负荷为4.68 m3/(m2·h)。

三级pH 调节沉淀池(加氢氧化钠与氢氧化钙),pH 值为8.5 ~9.5, 反应区单格尺寸为2.0 m × 2.0 m × 5.8 m, 共2 格, HRT 为40 min, 沉淀区表面负荷为4.68 m3/(m2·h)。

四级pH 调节沉淀池(精细段, 水质差时投加氢氧化钠), pH 值为10.0, 反应区单格尺寸为2.0 m×2.0 m×5.8 m, 共2 格, HRT 为40 min, 沉淀区表面负荷为4.68 m3/(m2·h)。

pH 调节池(加稀盐酸), 使出水pH 值在6.5 ~8.0。 多级混凝沉淀池共设搅拌器8 台。

(9) A2O 生化池。 1 座, 与多级混凝沉淀池合建, 生化部分尺寸为18.40 m × 8.75 m × 5.80 m +4.25 m×3.00 m×5.80 m, 总容积为902.33 m3, 其中厌氧池67.58 m3, 缺氧池278.25 m3, 好氧池556.5 m3。 总停留时间为18 h, 最大设计规模为1 200 m3/d, 产泥系数为0.82 kg[DS]/kg[BOD5], 泥龄为15 d, 污 泥 浓 度 为4 000 mg/L, 污 泥 回 流 比 为100%, 混合液内回流比为100%~300%, 好氧池末端溶解氧质量浓度为2.0 mg/L。 设潜水搅拌器4台; 潜水推流器2 台; 内回流泵4 台, 2 用2 备;罗茨风机2 台, 1 用1 备; 膜片式曝气盘230 套,直径为216 mm; 组合填料(醛化维纶)146 m3。

(10) 纤维转盘滤池。 1 座, 尺寸为6.50 m ×4.55 m×3.50 m, 钢筋混凝土结构。 滤速为8 ~15 m3/(m2·h), 单盘有效过滤面积为1 m2, 4 盘/池。水头损失为0.05 ~0.30 m, 反洗速度为0.04 m/min。 设反洗水泵1 台, 吸泥泵2 台。

(11) 接触消毒池。 尺寸为4.00 m × 7.00 m ×3.80 m, 钢筋混凝土结构。 采用次氯酸钠接触消毒, 有效氯投加量为6 mg/L, 接触时间为45 min。设次氯酸钠计量泵2 台, 1 用1 备。

5 运行效果及分析

经过半年时间的调试, 各处理单元处于正常运行状态。 出水污染物指标ρ(COD) ≤50 mg/L,ρ(NH3-N)≤5 mg/L, ρ(Cr)≤0.1 mg/L, 出水水质达到GB 18918—2002 一级A 标准。 各单元处理效果见表3。

表3 各处理单元的实际运行效果Tab. 3 Actual operation effect of different treatment unit

6 技术经济指标分析

该项目总投资为3 205.62 万元, 规划总用地7 086.70 m2。 运行费用包括药剂费、 水电费、 人工费、 设备维护费等, 单位处理成本约为3.70 元/ m3。污水处理厂建成后, 每年减少约76.65 t 的COD、49.28 t 的NH3-N, 0.79 t 的总铬等污染物排入环境水体, 对控制当地水环境的污染起到积极作用。

7 结语

实际运行结果表明, 采用预处理-UF-RO-消毒主体处理工艺, UF-RO 处理的浓水采用多级混凝沉淀-A2O-过滤-消毒处理工艺处理稀土冶炼废水, 在综合进水COD 的质量浓度为120 mg/L,NH3-N 的质量浓度为50 mg/L, 总铬的质量浓度为0.8 mg/L 的情况下, 出水COD 的质量浓度为30 ~50 mg/L, NH3-N 的质量浓度为0.2 ~5.0 mg/L, 总铬的质量浓度不超过0.1 mg/L, 达到GB 18918—2002 一级A 标准。