工业齿轮油抗氧化性能快速测试方法探究

2022-03-03仝伟光石啸张国茹

仝伟光 石啸 张国茹

中国石化润滑油有限公司北京研究院

供图/石啸

齿轮箱作为工业动力传动中不可或缺的基础组成部件,在各种机械传动领域中运用广泛。近年来齿轮箱在风电、冶金等下游行业的应用场景也变得愈加丰富、需求愈发多样化,客户对齿轮箱产品的精度、种类多样性、质量稳定性等要求越来越高,齿轮箱的产品质量和技术水平的重要性日益凸显。

在此背景下,齿轮箱的制造企业不断加大研发投入和自主创新力度,加强质量控制,以推进新产品开发和升级换代。其中,重点关注对齿轮齿形、齿轮承载能力等基础技术的研究力度,使齿轮箱朝着更高的载荷、更大的动力和更小的体积方向发展,来适应不断变化的市场需求。比较有代表性的就是齿轮箱的扭矩密度(单位体积电机轴输出的额定转矩)不断提高,具体见图1[1]。

图1 近年来齿轮箱扭矩密度的发展变化

随着齿轮箱行业的不断发展,设备工况更为严苛,工业齿轮油的性能要求也在不断加严:其中载荷的增大,增加了齿面接触压力和金属与金属之间的磨损和点蚀;潮湿的工作条件会导致轴承腐蚀加剧;齿轮箱体积的变小,意味着润滑齿轮和轴承的油品更少,这将导致油品温度的升高,加速油品的氧化,油品氧化的结果是使油品颜色变深,黏度增大,酸性物质增多,并产生沉淀。这些酸化裂变的化合物会对油品使用带来一系列不良影响,如腐蚀金属、堵塞油路等,从而大大缩短油品和齿轮箱组件的使用寿命,增加设备维修与更换的成本。因此,进一步提高油品的抗氧化性能将是必然趋势。

目前,工业齿轮油主要采用长周期的抗氧化性能测试方法,时间较长,造成齿轮油研发和实际生产出厂不便。本文尝试探究了一种工业齿轮油抗氧化性能快速测试方法,以方便油品开发和工厂生产。

工业齿轮油氧化作用机理和抗氧化性能测试方法

油品氧化作用机理

经过近50年研究,包括高分子在内的有机材料的氧化,一般认为是自由基的支化链自氧化反应过程(图2),大气中的氧,环境温度增加和某些金属离子杂质将加速这种氧化反应[2~9]:

图2 氧化机理示意

具体来说,润滑油(包括工业润滑油在内)在光、热、过渡金属等作用下,产生了自由基,自由基与氧反应产生过氧基[ROO·],过氧基与其他分子反应产生过氧化氢[ROOH]和自由基 [R·]。过氧化氢进一步分解产生氧化自由基[R·]和过氧基[ROO·]。链式连锁反应的结果最后生成酮、醛、有机酸,最后进行缩合反应,生成了油泥和漆膜,同时使润滑油的黏度增加。为了抑制油品的氧化,可以选择捕捉自由基,或者是使过氧化物分解,得到稳定的化合物。在常用的抗氧剂中,酚型和胺型抗氧剂在捕捉自由基方面效果显著,是自由基终止剂[10];而ZDDP(二烷基二硫代磷酸锌)、硫烯主要是分解过氧化物,是较为典型的过氧化物分解剂。

工业齿轮油使用的抗氧化性能测试方法及其比较

针对工业齿轮箱具体工况,行业内通常使用SH/T 0123来测定工业齿轮油的氧化性能,具体方法为:在121 ℃下,向油品中持续通入恒压干燥的空气(167 mL/min±8.3 mL/min),试验312 h后,测试油品的100 ℃黏度增长和沉淀值变化。

同时,针对润滑油氧化性能的检测方法主要有旋转氧弹试验(ASTM D2272)、加抑制剂矿物油氧化特性试验方法(ASTM D943)和极压润滑油氧化性能测定法(SH/T 0123)等。这些方法的差异主要取决于机械设备的工况,不同设备对应的氧化方法不同,具体差异包括温度、连通空气与否、是否加入金属催化剂等。不同研究者尝试采用不同的氧化性能检测方法测试工业齿轮油(或其他油品)的抗氧化性能。文彦龙[11]采用DKA氧化安定性试验(CEC L-48)考察了分散剂对重负荷车辆齿轮油氧化性能的影响;周康[12]对比了耗时较短的DKA氧化试验(CEC-L-48-A-00)、烘箱氧化试验(自建)及SH/T 0123方法测试结果,发现DKA 氧化试验与自建烘箱氧化试验的结果一致性、区分性较好,与 SH/T 0123的试验结果对应性较强;李久盛[13]采用高压差示扫描量热法评价了抗氧剂对润滑油基础油氧化稳定性的影响。

在最新的GB 5903—2011《工业闭式齿轮油》标准中,要求L-CKC、L-CKD工业齿轮油使用SH/T 0123测定油品氧化性能,主要是由于SH/T 0123的测试方法最贴近工业齿轮油的使用工况。而文献[11~13]所使用的DKA氧化试验、自建烘箱氧化试验及高压差示扫描量热法和SH/T 0123有着明显的差异:DKA氧化试验空气通入量为83 mL/min,且部分试验中存在金属催化剂;自建烘箱氧化试验是密闭空间,没有稳定的空气通入油液之中;高压差示扫描量热法在氧气气氛下,加热金属样品池(多为铝材料)中的薄层油膜,检测油品因氧化而释放的热量来判断油品的抗氧化性能,但该方法采用高压和高氧含量条件,与工业齿轮箱实际工况差别较大。所以目前在测试工业齿轮油抗氧化性能时,缺少一种耗时短且与工业齿轮油使用工况相近的考察方法,基于此,本文尝试就采用强化氧化试验快速测试工业齿轮油氧化安定性进行了研究。

氧化反应加速原理及强化氧化试验方案

在物理化学反应效率的研究领域,对于化学反应速率,一般遵循阿伦尼乌斯公式:

式(1)中,k1、k2为速率常数,R为摩尔气体常量,T1,T2为对应的热力学温度,Ea为表观活化能。

1889年,阿伦尼乌斯在总结了大量试验结果的基础上,提出了化学反应速率常数随温度变化关系的经验公式。根据该公式,假设活化能Ea为与温度无关的常数,那么在一定温度范围内,温度每升高10 ℃,反应速率加快一倍。长期实践证明该公式应用范围广,适用于气相反应、液相反应和大部分复项催化反应,而且不仅是基元反应,也适用于一部分复杂化学反应。根据大量文献研究,工业齿轮油的氧化反应为自由基链式反应[14,15],那么工业齿轮油氧化反应也可以借鉴阿伦尼乌斯公式,即温度每升高10 ℃,反应速率加快一倍,考虑到部分抗氧剂在温度过高时反而会促进氧化反应[14],而SH/T 0123又是经历了长时间和大量实践经验考验的方法;因此,综合考虑试验时间与抗氧剂性能的平衡,拟以SH/T 0123为基础,建立一个试验温度为151 ℃(121 ℃增加30 ℃,氧化反应速率加快8倍),反应时间为原时间(312 h)八分之一,即151 ℃、39 h的强化氧化试验方案,在短时间内初步判断齿轮油的抗氧化性能。

工业齿轮油抗氧化性能快速测试方法的探究

试验油品及理化性能

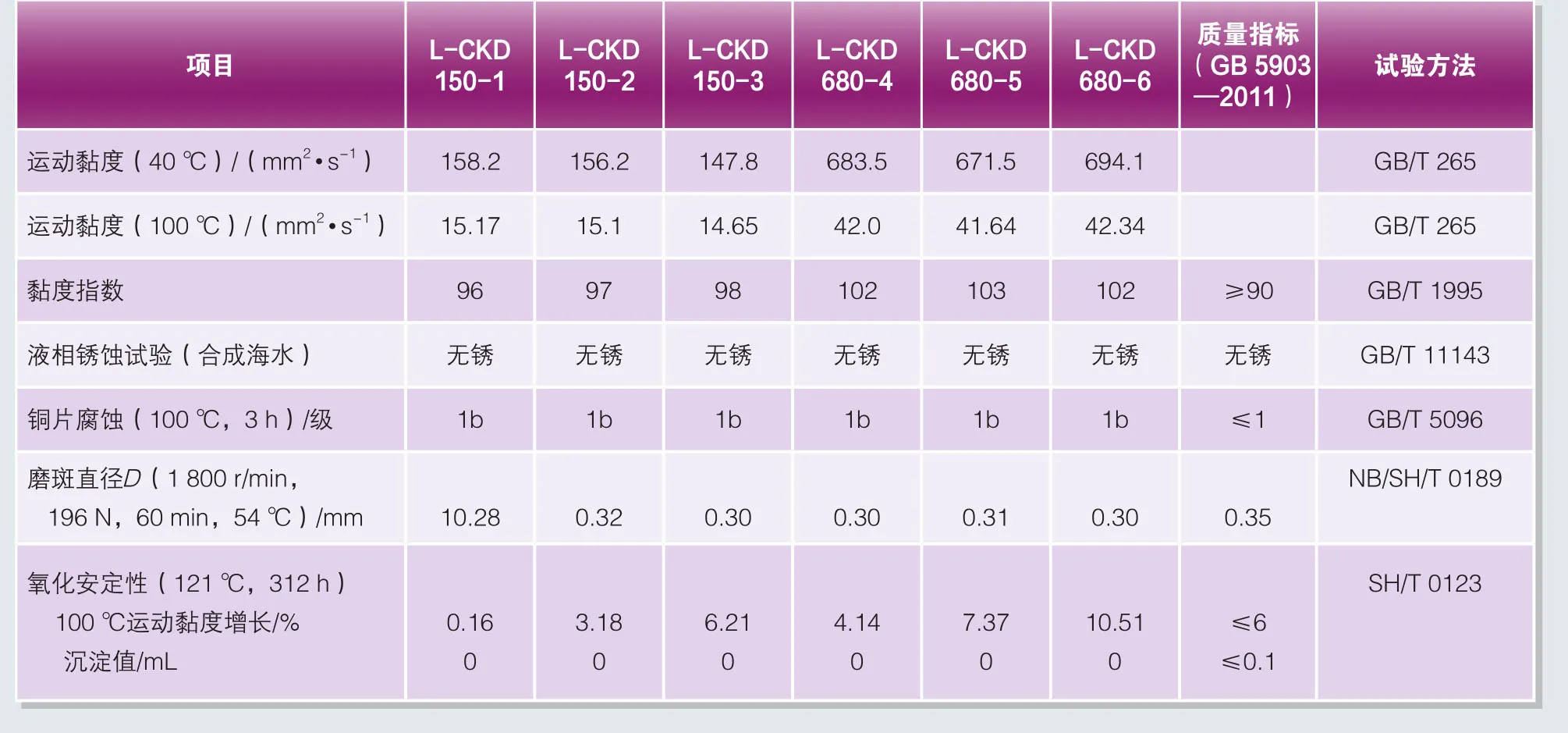

试验油品为在相同基础油体系上,所选取的具有一定梯度抗氧化性能的L-CKD工业齿轮油;为增加数据的可靠性,特选取工业齿轮油常用黏度级别中的最低和最高黏度级别,即3个L-CKD 150和3个L-CKD 680油品。油品配方见表1,理化分析见表2。

表1 L-CKD工业齿轮油油品配方

表2 油品基础理化性能

从表2可以看出,采用基础油体系基本相同的配方,考察样本的常规理化性能大致相同,这有利于尽量减少其他变量的影响,从而最大限度保证试验结果的准确性。另外,样品5和样品6的氧化安定性指标虽然已经超过GB 5903—2011的要求(不大于6%),但也对其进行强化氧化试验,这主要是为了扩大对油品抗氧化性能的考察范围,使数据链更加完整。

氧化安定性试验、强化氧化试验结果对比分析

上述6个L-CKD工业齿轮油的氧化安定性试验、强化氧化试验结果见表3,100 ℃运动黏度增长对比如图3所示。

表3 油品氧化安定性试验、强化氧化试验结果

图3 氧化安定性试验/强化氧化试验后油品运动黏度增长率对比

从图3和表3中可以看出:

◇在L-CKD150黏度级别中,151 ℃和121 ℃条件下的L-CKD 150-1、L-CKD 150-2、L-CKD 150-3三个齿轮油氧化数据差值较小,仅为-0.51%~1.22%,这说明在151 ℃和121 ℃两个条件下的氧化反应进程大致相同,无论是趋势还是具体数值都表现出较好的一致性。

◇在L-CKD680黏度级别中,强化氧化试验后油品运动黏度增长率整体偏大,这可能是由于同类工业齿轮油配方体系中,油品黏度级别越高,使用的BS光亮油和黏指剂越多,油品中的高分子链、胶质、沥青质重组分越多,高温下更容易交联,导致油品黏度进一步变大,使得油品氧化安定性变差。虽然L-CKD 680-4、5、6这三个油品运动黏度增长率整体偏高,但在121 ℃和151 ℃氧化下其运动黏度增长率趋势基本保持一致,因此,151 ℃强化氧化试验对于该黏度级别齿轮油氧化性能快速判断仍具有一定参考价值,实际操作中可以选定一个已知的121 ℃氧化安定性合格的L-CKD680齿轮油作为标样,通过151 ℃快速氧化试验对比以确定待测L-CKD680齿轮油的大体抗氧化性能。

方法验证

对拟测试121 ℃氧化性能的L-CKD150工业齿轮油和L-CKD680工业齿轮油(L-CKD 150/680-X)采用快速氧化方案进行性能验证,同时选取121 ℃氧化增长约为6%的L-CKD150和L-CKD 680工业齿轮油(L-CKD 150/680-B,121℃氧化安定性试验后运动黏度增长分别为5.78%和5.85%)作为对比标样,油品配方见表4,抗氧化性能评价结果见表5。

表4 用于性能验证的工业齿轮油配方

表5 工业齿轮油氧化性能快速评价

从表5可以看出,在151 ℃强化氧化试验中,拟测试样品L-CKD 150-X的氧化性能(5.01%)优于L-CKD 150-B标 样(6.14%),故初步判断L-CKD 150-X氧化安定性(121℃,312h)合格;通过121℃氧化安定性试验确认,L-CKD 150-X实际氧化结果为4.52%,为合格。在151 ℃强化氧化试验中,拟测试样品L-CKD 680-X的氧化性能(8.64%)差于L-CKD 680-B标样(7.51%),故初步判断其氧化安定性(121 ℃,312 h)不合格;通过121 ℃氧化安定性试验进一步确认,L-CKD 680-X实际氧化结果为6.93%不合格。

综上所述,结合已知氧化安定性合格的标样,强化氧化评定方法在初步判断油品抗氧化性能方面具有一定的参考价值。

结论

本文通过设计基于SH/T 0123的强化氧化试验,对快速测定工业齿轮油油品氧化性能进行了初步探究。试验发现,在低黏度L-CKD150工业齿轮油中,快速测试方法有着较好的一致性;在高黏度L-CKD 680工业齿轮油中,强化氧化试验结果与氧化安定性试验结果相比整体偏大,但变化趋势一致,可用来初步判断油品氧化性能指标所在范围。实际操作中建议加入已知氧化性能的标油进行对比判断。该方法可用来初步判断油品氧化性能大体范围,大大降低了油品考察过程中的时间成本,对于齿轮油添加剂和成品初步考察具有重要的借鉴作用。