甲醇模块化生产中分时储热系统的优化设计

2022-03-03孔昕山黄仁星康丽霞刘永忠

孔昕山,黄仁星,康丽霞,2,3,刘永忠,2,3

(1 西安交通大学化学工程与技术学院,陕西 西安 710049; 2 新能源系统工程与装备陕西省高校工程研究中心,陕西 西安 710049;3陕西省能源化工过程强化重点实验室,陕西 西安 710049)

引 言

随着风电和光伏发电装机量的迅猛扩增,波动性和间歇性的可再生能源发电使得传统电力系统面临巨大压力和挑战[1-2]。近年来,“电转液”(power to liquid,PtL)技术为可再生能源的消纳提供了新途径,通过可再生能源发电电解水生产氢气,通过二氧化碳加氢制备甲醇,不仅可以消纳波动的可再生能源,而且可以提供易于存贮和运输的化学品[3-4]。利用可再生能源生产大宗化学品需要考虑可再生能源供给的间歇性和产品市场需求的波动性对生产系统的影响[5]。

可再生能源的波动性和产品市场需求变化都将影响甲醇生产过程优化设计和操作。传统的规模化连续甲醇生产系统通常需要频繁调整生产工况,操作难度大且生产装置难以在最优工况运行[6-7]。而甲醇的模块化生产过程则易于通过“数量放大”方式调整产品数量和生产地点,可快速而灵活地适应生产工况和产品市场的变化[8-9]。模块化生产系统通过标准化生产设备、生产线或生产系统,使生产系统便捷而快速地适应工况变化,并使生产装置发挥最佳效能[10-11]。因而小规模的模块化生产在消纳可再生能源的生产过程中较传统大规模生产更具经济性和操作灵活性[12-13]。然而,在模块化的甲醇生产系统中,生产模块的频繁启停将导致生产系统中流股的预热、冷却和反应热移除等均随时间波动。为了提高生产系统的经济性需通过能量储存和调度提升波动工况条件下生产系统能量利用效率。

对于波动的供给与需求之间的热量匹配问题,设立储热系统是平抑波动的主要途径之一[14-15]。储热系统主要通过显热、潜热和化学反应热储存热量[16]。Farzan等[17]研究了由吸热能力强、通过显热储热的沥青材料构成的沥青太阳能空气加热器的热动力学和热效率。Kumar 等[18]建立了立式圆柱形填充床潜热储热系统的数值模型,分析了传热流体和封装相变材料的瞬态变化,着重探究封装形状、孔隙率等对储热性能的影响。Liu 等[19]通过热力学和动力学评估高温下金属氧化物Mn2O3/Mn3O4和Co3O4/CoO 氧化还原反应的化学反应储热平衡温度、反应热和反应速率。当供需热量在时间和空间上不匹配时,引入储能介质和储罐可提高能量利用率,实现热量的分时调度,即将时间和空间再分配[20-21]。例如,对于间歇性的太阳能热供应和需求的匹配问题,Wan 等[22]引入了双罐熔融盐储能系统,解决日与季节在时间尺度上不匹配的问题。Lou等[23]考虑了冷热流体的强混合干扰温度分层,导致储罐的热性能降低的问题,对单罐储热进行了模拟研究。Mao 等[24]考虑了储罐中相变材料PCM 的动态储能特性及其对系统性能的影响。对于利用太阳能的储热系统,由于其热量的供需品位固定,一般仅需设立单个储罐或高温和低温两个温位的储罐进行储热[25]。而对于以生产线为模块的模块化甲醇生产系统,在生产线启停过程中热量的供给和需求为不同温位和数量的冷热流股,则需要采用多种品位的储热介质和储罐实现能量的分时储存和调度,这就需要对储热储罐的数量、储热储罐的温位和储罐容量进行优化设计。

针对上述问题,本文以甲醇模块化生产为例,提出了模块化生产系统中分时储热系统的三步优化设计方法,利用夹点法获得的无分流换热网络为依据设立储罐储热,通过储热介质与工艺流股的换热匹配关系确定储罐的储热温区,建立基于分时储热的线性规划模型,以最少的储罐数量和最优储罐容量配置为目标,在满足生产模块启停的能量需求条件下进行分时储热系统的优化设计,同时最小化储热系统的投资费用和操作费用。通过热量的分时调度,将前阶段热量存储后供后续阶段模块启动使用,提高生产系统的能量利用率,为分时储热系统的优化设计提供分析工具。

1 模块化生产的分时储热系统

模块化化工生产过程与传统的间歇化工过程既有联系也有区别,两者在能量利用方式上具有不同的特点。间歇化工过程中的能量供需在生产过程排产确定后是确定的,即生产周期一般是确定的;而模块化化工生产过程需根据原料供给或产品需求的不确定性变化调整生产模块的启动或停止,生产模块的启停与原料供应或产品需求的周期规律相适应,具有一定的不确定性。同时间歇化工生产过程中流股的初始和目标温度、起止时间以及热负荷是给定的;而在模块化化工生产过程中,虽然单个生产模块的排产是既定的,但生产模块调度的数量将随原料供给或产品需求的不确定性变化,即模块启停过程中可进行热集成流股的热负荷会发生变化。对于间歇化工生产过程,出现在同一时间段的流股可采用直接换热方式进行匹配,对跨时段流股的换热需采用储热介质进行间接换热;而在模块化化工生产中,生产模块实质是小规模连续化生产,生产模块的启停过程为非稳态,所有流股均出现在同一时间段,难以动态地进行直接换热,需采用储热介质进行间接换热。

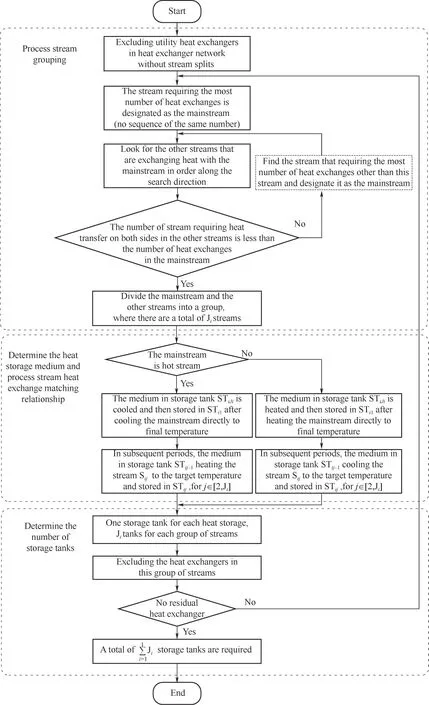

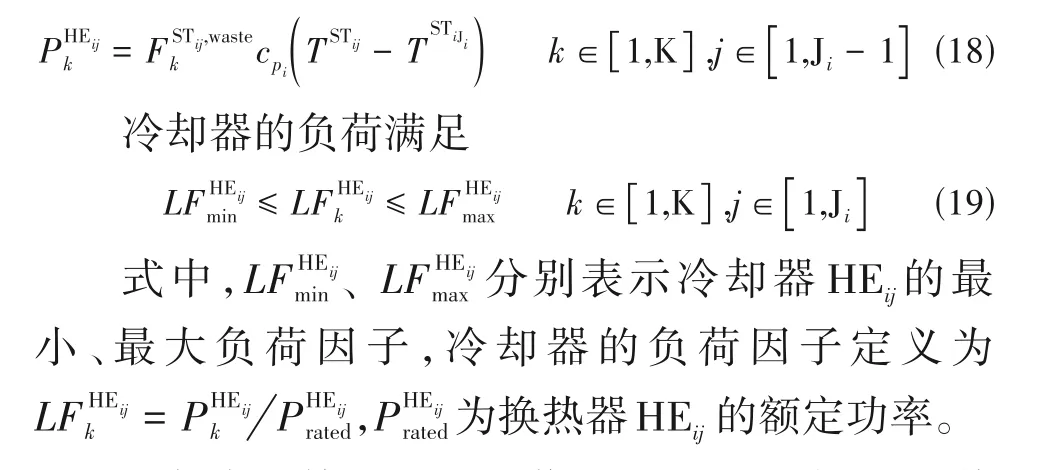

化学品模块化生产的分时储热系统如图1 所示。在化学品模块化生产系统中,随着原料供应和产品需求的变化,在不同的时间区段,生产系统由生产能力相同而数量变化的生产线为模块构成,其中反应热的移除采用分时储热的策略。根据生产需要,整个生产时间划分为K 个生产周期,纵坐标NU为当前周期与上一周期相比生产线变化数量的绝对值,即生产线启停的数量。系统中热量的分时分配由储热介质承担。由图可见,在生产线的启停过程中生产处于非稳态,工艺流股间无法直接换热,需通过储热介质将生产线启停过程中的热量储存在相应储罐中,同时储罐也将通过储热介质向生产线供给所需的热量,从而实现模块化生产的分时储热和热量调度。此外,在该储热系统中,每个储罐配备换热器,储罐中储热介质的热量可根据需要废弃,也可通过换热器转运到其他温区的储罐中。

图1 化学品模块化生产的分时储热系统Fig.1 Time-sharing heat storage system for modular production of chemicals

针对上述模块化生产的分时储热系统,给定:(1)生产线的工艺参数;(2)模块化生产中模块数量随周期的调度情况;(3)系统中储罐、换热设备等组件的操作参数和储能介质的物性参数。本文将通过储罐设置及流股匹配、储罐储热温区确定和储罐容量配置及调度三个步骤,确定分时储热系统中储罐的优化设计和运行方案,以解决波动条件下模块化生产过程中能量的储存和调度问题,提升系统的能量利用效率。

2 模块化生产中分时储热系统的优化设计

2.1 储热系统的优化设计策略

对以生产线为模块的化学品模块化生产系统,本文提出的分时储热系统优化设计策略分为以下三个步骤。

步骤1:储罐设置及流股匹配。确定分时储热系统中储罐的数量和储热介质与工艺流股的换热匹配关系。

步骤2:储罐储热温区确定。根据换热匹配关系确定相应的储罐储热温度约束关系,进而确定储罐的储热温区。

步骤3:储罐容量配置及调度。建立以储热系统总费用最小为目标的储罐容量配置优化数学模型,求解模型并获得储罐容量的最优配置以及热量调度方案。

以下将详述这三个步骤。

2.2 步骤1:储罐设置及流股匹配

在确定分时储热系统中储罐的数量以及储热介质与流股的换热匹配关系时,本文基于连续生产中单条生产线的无分流换热网络。为表述方便,定义以下集合:h∈[1,H]表示换热网络中的热流股;c∈[1,C]表示换热网络中的冷流股;i∈[1,I]表示划分流股的组别;j∈[1,Ji],∀i∈[1,I]表示第i组中的流股;其中H、C、I、Ji分别表示热流股、冷流股、划分流股组别和第i组中的流股的数量。定义以下参数:Sij表示第i组中第j条流股;STij表示第i组中第j个储罐。

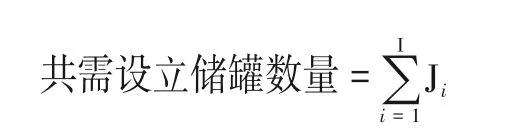

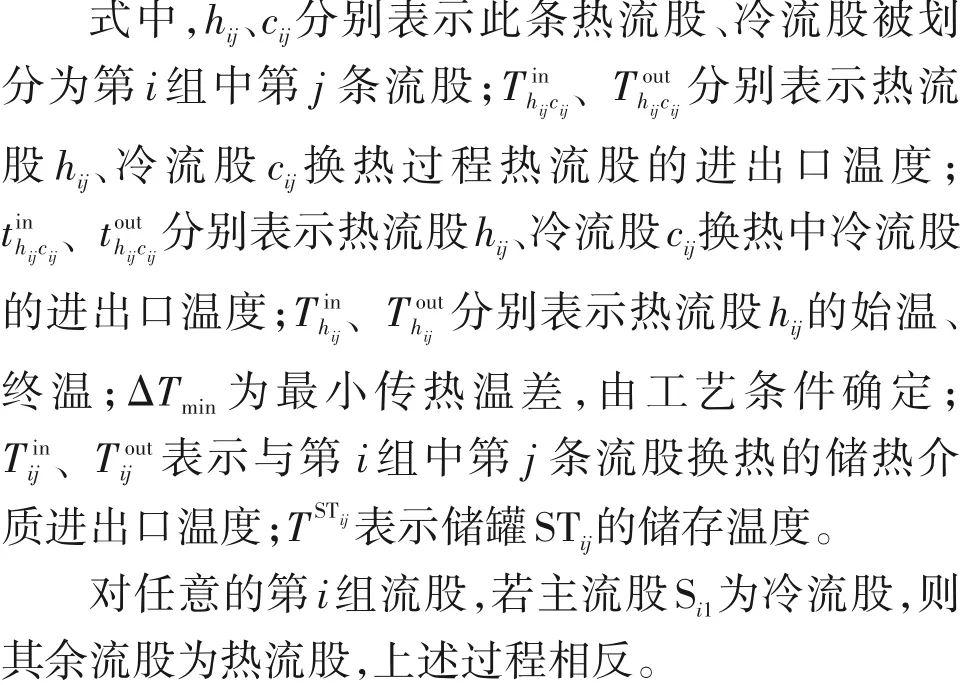

图2给出储热储罐的设置流程。图中热流股寻找方向为降温方向,冷流股寻找方向为升温方向,流股目标温度即为换热网络中换热器的流股出口温度,终温即为换热网络中流股的最终温度。该策略的储热方法以换热网络为依据,目的在于尽可能合并换热以减少储罐的数量。按照图2 中流程使用的分时储热方法,每进行一次换热需要设立相应的储热储罐,将流股划分为I 组,每组包括Ji条流股,则

图2 储热储罐设置流程Fig.2 Heat storage tank setup flowchart

需要注意的是,同一条流股可以划分在不同的组中,同一组中只能使用同一种介质,种类应根据工艺条件选择。在得到的每组流股中储热介质的流向为一个循环,从上一级储罐中流出,与对应的工艺流股换热后流入下一级储罐。最末一级储罐中的介质与对应工艺流股换热后流入第一级储罐。

2.3 步骤2:储罐储热温区确定

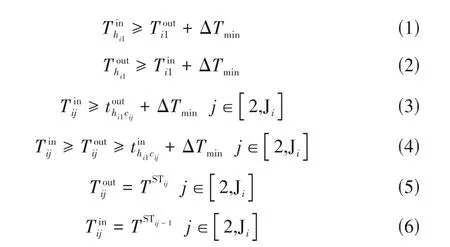

通过步骤1确定了工艺流程中所需储罐的数量以及每个储罐中储存介质与工艺流股换热的匹配关系。为保持分时储热过程的稳定性,令换热过程中储热介质的进出口温度和储罐储热温度不随周期发生变化。对任意的第i组流股,若其主流股Si1为热流股,则其余流股为冷流股,在换热过程中传热温差需不小于最小传热温差,储热温度满足以下约束

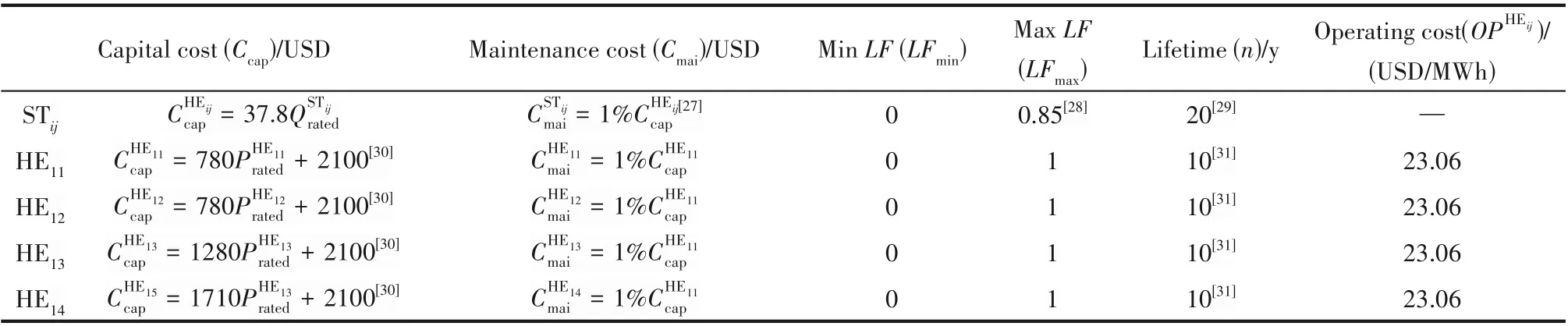

2.4 步骤3:储罐容量配置及调度

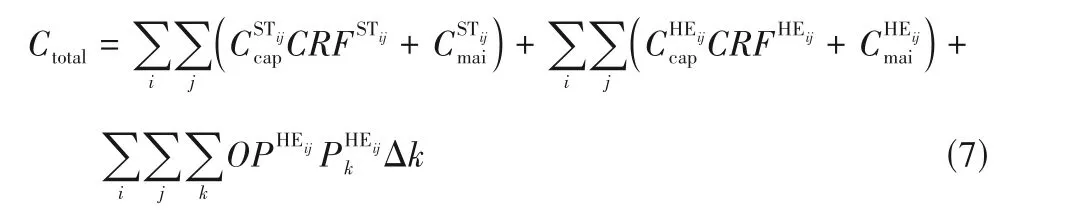

2.4.1 目标函数 为了确定储热系统中储罐的容量和操作中热量的最优调度,本节中以储热系统总费用最小为目标对储热系统进行优化。该储热系统的成本主要包括储罐、换热器的投资和维护费用,以及换热器的操作费用。总费用可表示为

式中,k∈[1, K] 表示周期;Δk为周期的时间长度;Ctotal为系统的总费用;Ccap为各设备的投资费用;Cmai为各设备的维护费用;HEij为第i组中第j个换热器;CRF为各设备的投资回收因子;OPHEij为换热器HEij的操作费用;PHEijk为第k周期内换热设备HEij的平均功率。

式中,r为利率;n为各设备的使用寿命。

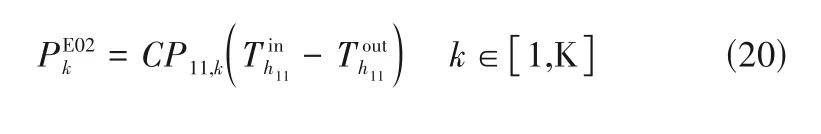

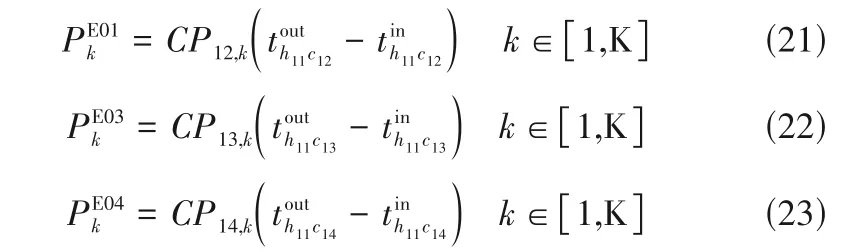

2.4.2 约束条件 对任意第i组流股,以主流股Si1为热流股为例,其余流股为冷流股。则储罐废弃热量需通过冷却器冷却至最后一级储罐储存温度,所需配置的换热器为冷却器,需满足以下约束。

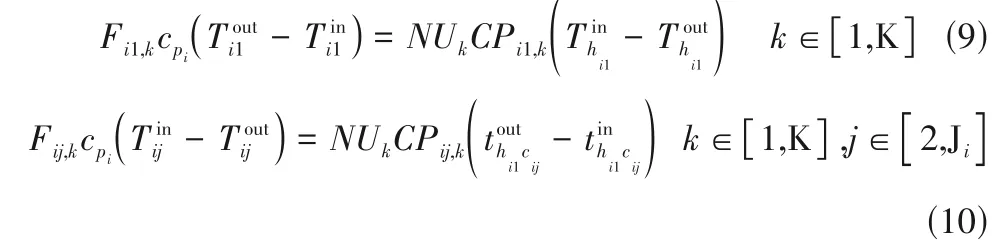

(1)储热介质的能量守恒 任意周期内,储热介质与对应流股换热过程满足能量守恒,即

式中,Fij,k表示在第k周期内与第i组中第j条流股换热的储热介质流率;cpi表示在第i组中使用的储热介质的比热容;NUk表示在第k周期内生产线的启停数量;CPij,k表示第i组中第j条流股在第k周期内的平均热容流率。

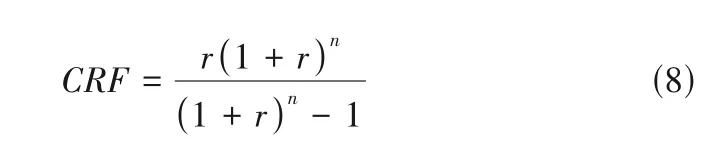

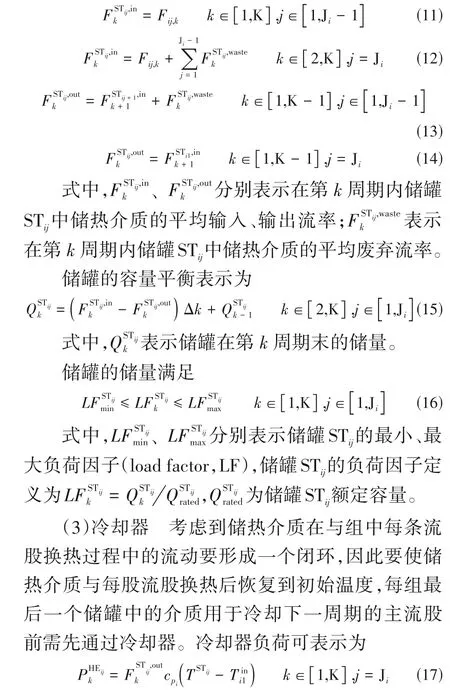

(2)储热储罐的质量守恒 储罐中储热介质为下一周期供能,并且多余热量可以废弃,由冷却器冷却后输入最后一个储罐,其输入和输出流率满足

除了为后续阶段生产线的启停供能外,储罐中的热量还可以用于其他适用途径,如产生蒸汽或作为热泵和热机的热源等,若无适用途径,则通过冷却器冷却废弃。其负荷可以表示为

对任意的第i组流股,若主流股Si1为冷流股,其余流股为热流股,则储罐废弃能量需通过加热器加热至最后一级储罐储存温度,所需配置的换热器为加热器。

式(7)~式(19)即构成了一个线性规划模型,适用于模块化化工生产中分时储热系统优化。

3 甲醇模块化生产的分时储热系统分析

3.1 甲醇模块化生产基础参数分析

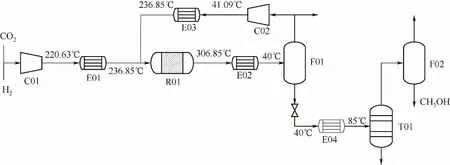

本文将上述分时储热系统的优化设计策略应用于可再生能源驱动的甲醇模块化生产系统。该甲醇模块化生产系统以生产线为模块,根据可再生能源供给和产品需求的变化,投入的生产模块数量进行相应变化。图3给出甲醇模块化生产中单条生产线的简化工艺流程[26]。CO2和H2按一定比例混合后升温加压至反应条件,在反应器中反应后出料闪蒸分离,气相回流,液相精制后得出产物甲醇。

图3 甲醇模块化生产中单生产模块的简化工艺流程Fig.3 Simplified process flow of single production module in methanol modular production

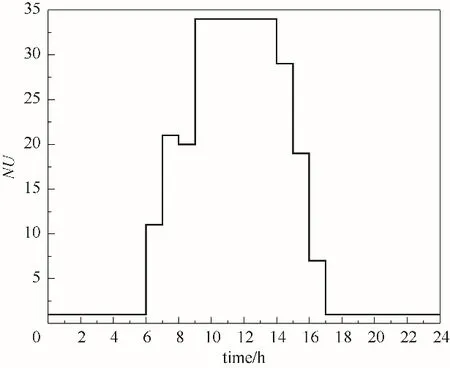

本文计算的基准时间取30 天,图4 给出其中一个典型天中24 h 内生产线数量的调度情况。在30天内由于气候条件和市场情况相似,可认为可再生能源与下游市场需求的波动特性相同,即生产线的调度情况在每天内的变化特性相同。由于在生产线稳态运行时冷热流股可以互相匹配换热,因此在分时储热系统中,针对热量的储存与调度仅发生在生产线的启停过程。每发生一次生产线数量的变化记为一个周期,取生产线由未工作状态启动至稳态运行状态的时间,以及由稳态运行状态关停至未工作状态的时间,即生产线启停时间为1 h,周期时间长度Δk=1 h。由图4可知,在一天内生产线调度8次,即1天为8个周期,30天为240个周期,K=240。

图4 一个典型天24 h内生产线数量的调度情况Fig.4 Scheduling situation of the number of production lines for 24 h in a typical day

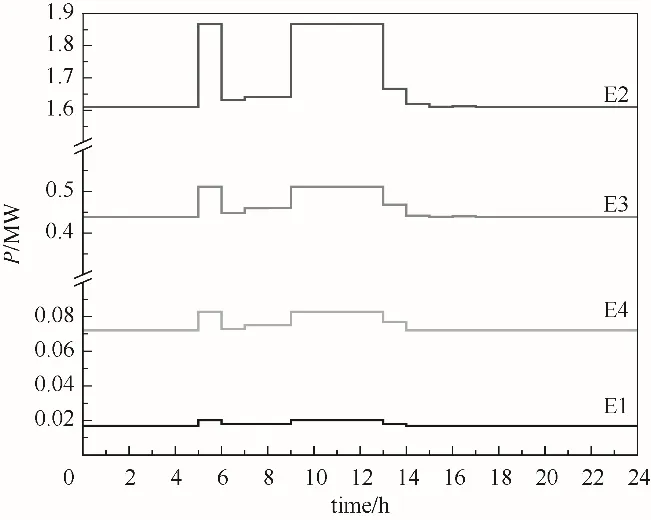

图5给出了该工艺流程中公用工程换热器的热负荷。式(9)和式(10)右边的流股热量变化项即是相应换热器的热负荷,即

图5 一个典型天24 h内生产线换热器热负荷变化情况Fig.5 Heat exchanger heat duty variation of the production line for 24 h in a typical day

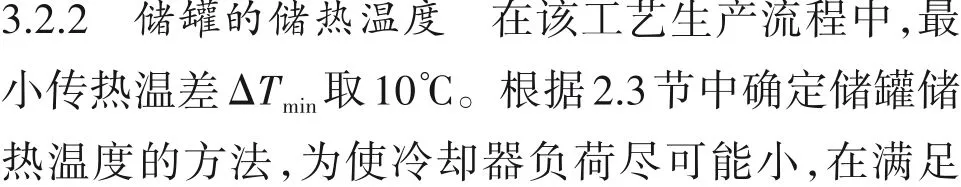

3.2 甲醇模块化生产的分时储热系统优化设计过程

3.2.1 储罐的数量以及储热介质与流股的换热匹

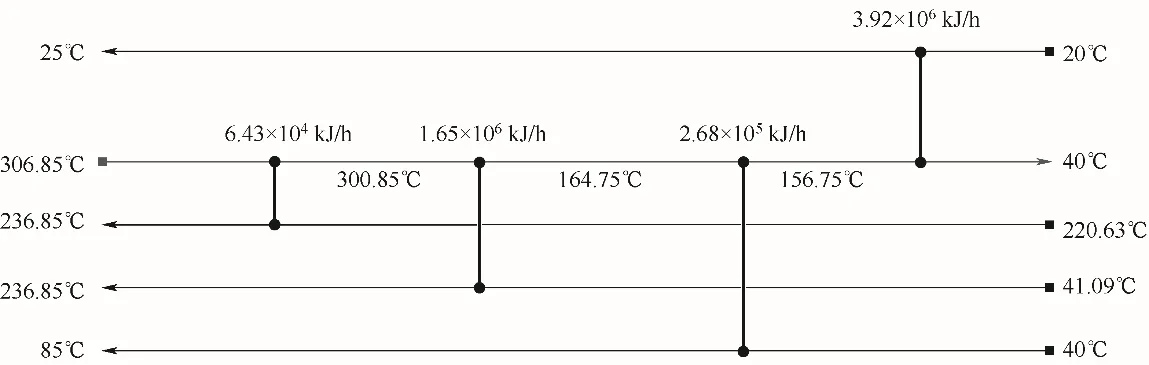

配关系 针对甲醇的模块化生产系统,本文采用2.2节的方法确定分时储热系统的储罐数量。图6给出单一模块甲醇生产流程的无分流换热网络。由图可见,除一股冷却公用工程(冷却水)外,该换热网络包括1 股热流股和3 股冷流股。所需换热最多的流股为热流股,确定为主流股,与其他3股冷流股可划分为1个组,共包含4股流股,需设立4个储罐。

图6 甲醇生产工艺流程的无分流换热网络Fig.6 Heat exchanger network without stream splits for methanol production process

为了使储热介质用量尽可能少,可尽可能取较大的进出口温差。同时,为使储热介质在4 个储罐间的流量接近,避免储热介质的累积,ST11, ST12,ST13, ST14的储热温度分别取为296.85℃, 291.85℃,154.75℃,105℃。

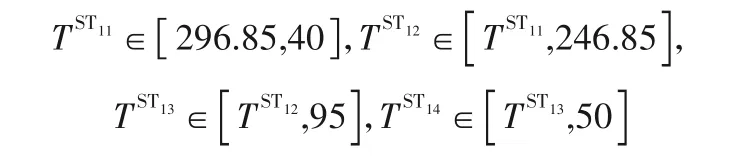

3.2.3 储罐的最优容量配置 本节采用2.4 节中所建立的线性规划模型对储罐的容量进行优化。对于储罐废弃热量所配备换热器选择,由于该案例中主流股为热流股,储罐所需配备换热器为冷却器,而储罐的储热温度远高于环境温度,且废弃热量换热温差大,因此可采用空冷器,避免使用冷却公用工程。储热介质工作温度在30~296.85℃之间,可采用Dynalene 公司的导热油Dynalene MT,该导热油可在0~350℃间工作并保持热稳定性。本文中年利率取为5%。表1 给出储罐和空冷器的基本参数。

表1 储罐和空冷器的费用计算参数Table 1 Cost calculation data for storage tanks and air coolers

本文在PYOMO平台上求解该模型,采用Gurobi求解器,相对误差为1%,计算机CPU 为Intel(R)Core(TM)i5-10400 CPU@2.90GHz。

3.3 计算结果的分析与讨论

在本文构建的分时储热系统中,为了讨论储热热量的废弃对分时储热系统总费用的影响,本文分为以下两种情形进行分析和讨论。

情形S1:储热热量完全利用,无热量废弃。

情形S2:储热热量尽可能利用,但允许热量废弃。

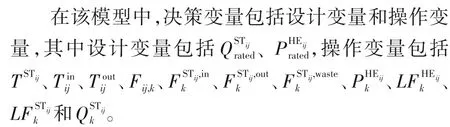

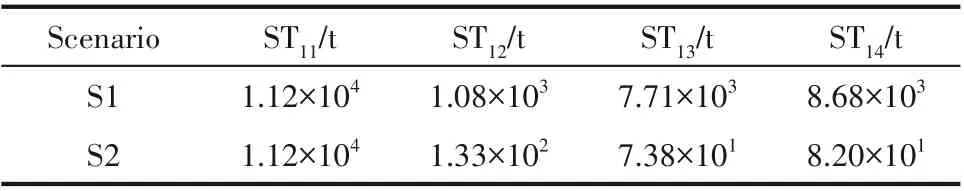

3.3.1 设计特性分析 表2给出了两种情形下甲醇模块化生产的分时储热系统中储罐容量配置结果。对比情形S1,情形S2 中储罐ST12容量下降87.68%,储罐ST13容量下降99.04%,储罐ST14容量下降99.06%,这说明当允许系统废弃热量时,储罐存储的热量只需满足后续阶段生产的热量需求,不需要过剩热量的储存,因而情形S2中储罐的容量配置显著下降。然而,在两种情形下,储罐ST11容量的配置并未发生明显变化。这是由于热量的废弃将引起额外的空冷器投资费用和操作费用,而储罐ST11储存介质的温度较高,换热温差大,对应空冷器的操作负荷大,其操作费用高于其余储罐,因此,系统会优先选择存储热量而不是废弃热量。

表2 情形S1和情形S2中储罐容量配置Table 2 The capacity configuration of storage tanks in Scenario 1 and Scenario 2

此外,在两种情形下,储罐ST11的容量都要远大于储罐ST12、ST13和ST14。这是由于在每组流股中,储热介质从主流股中存储的热量要供给其余流股,其对应的储罐储热需求量大,导致其容量配置较大。

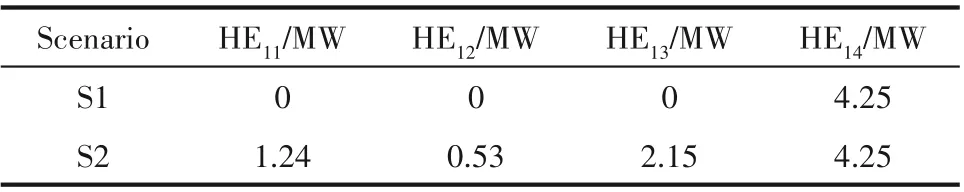

表3 给出两种情形下的空冷器容量配置结果。在情形S1 中,系统仅对储罐ST14配置了空冷器。这是由于为了使储热介质与每股流股换热后恢复到初始温度,需要为最后一个储罐配置空冷器,使介质的温度满足换热时的温差约束。在情形S2中,系统对每个储罐配置了空冷器(即是下文中的S2(1234)情形),允许储罐中的热量废弃。

表3 情形S1和情形S2中空冷器热负荷配置Table 3 Heat exchanger heat duty configuration in Scenario 1 and Scenario 2

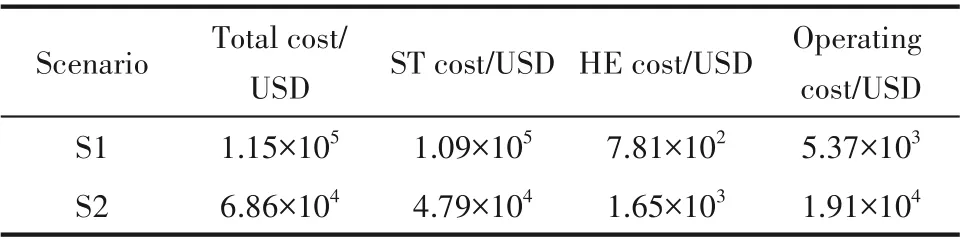

表4给出了两种情形下系统的设备费用与操作费用计算结果。在情形S1中,储罐投资费用占比总费用94.66%,空冷器投资费用占比0.68%,操作费用占比4.66%。而在情形S2 中,储罐投资费用占比下降到69.77%,空冷器投资费用占比2.41%,操作费用占比27.82%。对比情形S1,情形S2 中系统储热系统总费用下降了40.38%,储罐投资费用下降了56.06%,空冷器投资费用增加了111.27%,操作费用增加了255.68%。

表4 情形S1和情形S2中设备投资费用与操作费用Table 4 Equipment costs and operating costs in Scenario 1 and Scenario 2

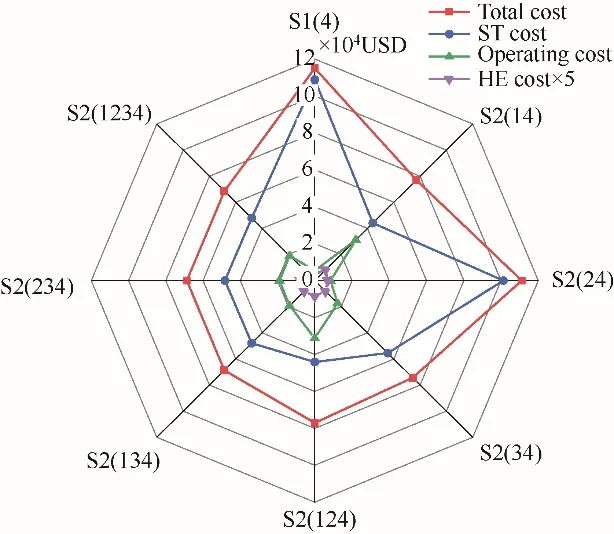

为权衡允许废弃热量所造成的空冷器投资和操作费用与系统节省储罐费用的关系,本文依据设立空冷器的不同组合,可将情形S2 分为S2(14)、S2(24)、S2(34)、S2(124)、S2(134)、S2(234)和S2(1234)7 种子情形,S2(1234)即是上文中的情形S2。例如,S2(24)表示仅设立空冷器HE12和HE14,而S2(234)则表示设置空冷器HE12、HE13和HE14,依此类推。在这7种子情形中,空冷器HE14必须设置。本文将讨论空冷器组合设置对系统费用的影响。图7给出了包括情形S1 内共8 种情形下系统设备费用与操作费用对比情况。

图7 不同情形下系统费用的对比Fig.7 Comparison of the cost of the system in different scenarios

由图可见,在系统总费用中储罐的投资费用占比最大,其次是空冷器操作费用,空冷器投资费用最小。因此,储罐容量差异引起的储罐投资费用的变化对系统总费用的影响最大。在上述各情形中,所有储罐均设立空冷器时(即情形S2(1234))的系统总费用最小,空冷器投资和操作费用最大。而仅设立空冷器HE14时(即情形S1)系统总费用最大,空冷器投资和操作费用最小,其余情形均处于这两种情形之间。上述变化趋势说明,当系统允许储存的热量废弃,势必会加大空冷器的负荷,从而增加额外的空冷器投资费用和操作费用,同时也会降低储罐的存储容量,从而降低储罐投资费用。

对比情形S2(24)、S2(34)和S2(14)下的费用组成可以看出,S2(24)情形下系统总费用最大,储罐投资费用最大,即设立空冷器HE12对系统总费用的影响最小,其原因在于:在四个储罐中,ST12容量配置最小,可节省的费用最少。设立空冷器HE11对系统总费用影响略小于HE13,这是由于虽然设立HE11可大幅降低储罐ST11的容量配置,节省较多的储罐成本,但储罐ST11较高的储存温度同时也造成了更大的空冷器操作负荷,引起额外的操作费用,综合两者,设立HE13对总费用的影响最大。这与表3中空冷器热负荷配置结果相吻合。

上述结果表明,在储罐后设置空冷器废弃热量可以降低相应储罐的容量配置,降低储罐的投资费用,但同时也会造成额外的空冷器投资和操作费用。对于储热系统而言,需要在热量的废弃与存储间进行权衡,这取决于储罐可减少的容量配置、储罐的存储温度以及空冷器的热负荷配置等因素。

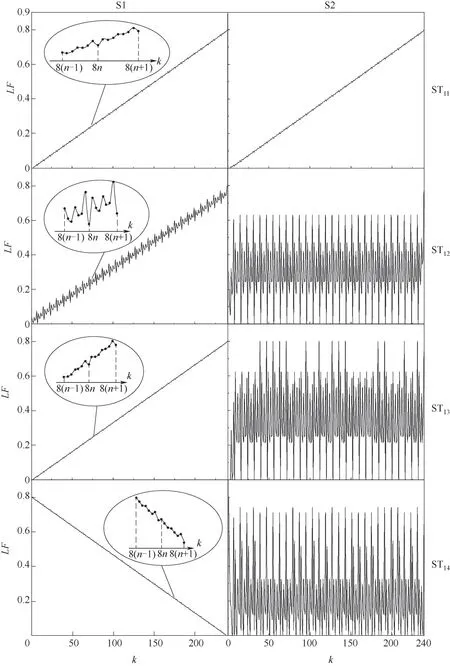

3.3.2 储罐运行特性分析 图8 给出在S1 和S2 两种情形下储热系统中储罐的储能过程特性。由图中的局部放大图可见,在情形S1 和情形S2 中,所有储罐的负荷因子都呈现出了明显的周期性变化规律,每8 个小周期的变化形成了一个大周期。这样的变化规律与3.1 节中一个典型天为8 个周期的设定相吻合。

图8 情形S1和情形S2储罐的储能过程特性Fig.8 Energy storage process of storage tanks in Scenario 1 and Scenario 2

在情形S1 中,在整体上4 个储罐的负荷因子都接近线性变化,其中储罐ST11、ST12和ST13的负荷因子随周期延长逐渐增大,而储罐ST14的负荷因子随周期延长逐渐减小。这是由于在情形S1 中储罐中的热量不允许废弃,热量的调度仅取决于生产中工艺流股热量的供给量和需求量,储罐负荷因子的变化规律在每个大周期内是固定的,在整体上的变化趋势取决于在每个大周期内的变化。其中储罐的容量配置取决于整个过程中负荷最大的时刻,这就导致储罐的利用率相对较低。

在情形S2 中,储罐ST12、ST13和ST14的负荷因子在整体上随周期呈现波动,在最小和最大负荷状态下波动。这是由于在情形S2 中储罐中允许废弃热量,系统在热量满足需求后优先选择废弃热量以减少存量,储罐中存储的热量被频繁调度。与情形S1相比,储罐的利用率明显提升。储罐ST11的负荷因子变化规律与情形S1 中相同,这与3.3.1 节中的分析结论相吻合。

上述研究表明,允许热量的废弃可以在满足需求的前提下减少储罐中储热量,提升储罐的利用率,减小储罐的容量配置。从情形S1中储罐的负荷因子变化趋势也可以推断,当计算的基准时间尺度更大时,其线性变化趋势也会随之延长,存储的热量将不断累积,导致储罐的容量配置需求不断增大。为了使储热系统恢复到初始状态,必须设置空冷器排出一个大周期中积累的过剩热量。

4 结 论

在模块化化学品生产系统中,生产模块的频繁启停将导致生产系统中流股的预热、冷却和反应热移除等均随时间变化,换热流股之间无法直接进行热回收,降低了生产系统中能量利用效率。为解决该问题,本文提出了模块化生产系统中分时储热设计储热系统的三步优化设计方法。通过储罐设置及流股匹配、储罐储热温区确定和储罐容量配置及调度三个步骤,确定分时储热系统中储罐的优化设计和运行方案,以解决波动条件下的模块化生产过程中能量的储存和调度问题,提升系统的能量利用效率。

本文以可再生能源驱动的甲醇模块化生产系统为例,在给定生产工艺流程的工艺参数和生产线模块的调度情况下采用分时储热策略优化设计了储热系统,并阐述和分析了所提出方法的实施过程。为了研究分时储热系统总费用的影响因素,本文分为两种情形分析和讨论了储热热量的废弃对储热系统经济性的影响。研究表明,允许热量废弃使储罐仅需满足后续阶段的换热需求可大幅降低储罐的容量配置,并提高设备的使用率;虽然热量废弃将额外增加换热器设备费用和操作费用,但可使储罐的费用下降56.06%,总费用下降

40.38%。

符 号 说 明

C——费用,USD

CP——流股热容流率,MW/℃

CRF——投资回收因子

cp——储热介质比热容,J/(g·℃)

F——流率,t/h

LF——负荷因子

NU——设备启停数量

OP——换热器操作费用,USD/(MWh)

P——换热器功率,MW

Q——储罐容量,t

r——年利率

S——划分组别中的流股

T——热流股和储热介质进出口温度,℃

t——冷流股进出口温度,℃

上角标

HE——换热器

in——输入

n——设备寿命

out——输出

ST——储热储罐

waste——废弃

下角标

c——冷流股

cap——投资费用

h——热流股

i——组别

j——组中流股

k——第k个时间段

mai——维护费用

max——最大值

min——最小值

rated——额定值

total——总费用