液氧甲烷变推力火箭发动机再生冷却特性研究

2022-03-03李清廉陈兰伟

孙 郡, 宋 杰, 李清廉*, 崔 朋, 陈兰伟

(1.国防科技大学空天科学学院, 长沙 410073;2.国防科技大学高超声速冲压发动机技术重点实验室, 长沙 410073)

1 引言

近年来,凭借比冲性能高、结焦积炭性能好且成本低等优势,液氧/甲烷推进剂组合在液体火箭发动机中得到广泛应用。 为减少燃烧室内的高温环境对结构及系统部件造成的损伤,液氧甲烷发动机多采用再生冷却的方式降低壁温,达到热防护的目的。

甲烷在冷却通道入口温度通常较低,而其临界温度又较高(190 K),因此在冷却通道内甲烷通常会经历跨临界状态。 然而在临界温度附近,甲烷物性变化剧烈,冷却效果下降,引起壁温的急剧变化。 因此开展甲烷的相变传热过程研究及再生冷却通道的优化设计具有很大的理论及工程价值。

陈尊敬等研究了超临界条件下甲烷在矩形通道中的湍流换热过程,并探讨了不同热流密度及通道截面形状对流固耦合的超临界压力传热过程的影响;孙冰等针对推力室中跨临界甲烷三维耦合传热进行了数值模拟,得出燃气侧壁面温度的最大值出现在喉部上游,且由于突扩突缩处冷却剂湍流强度增强,冷却剂侧表面传热系数提高的结论;Votta 等通过实验模拟发动机冷却通道的工况,研究了跨临界甲烷的传热特性,得到了非对称加热通道的换热关联式;Urbano 等研究了圆管中跨临界甲烷的对流换热,总结得出了跨临界甲烷发生传热恶化现象所需的条件。

目前国内外针对甲烷再生冷却主要研究的是超临界和跨临界传热特性,对于亚临界甲烷的传热特性研究比较有限。 因此,本文基于微小通道低温工质相变传热模型,开展亚临界甲烷的再生冷却通道设计和传热特性分析,旨在补充亚临界甲烷再生冷却研究的不足,为变推力液氧/甲烷发动机再生冷却设计提供借鉴和参考。

2 输入参数及计算模型

2.1 推力室及计算工况参数

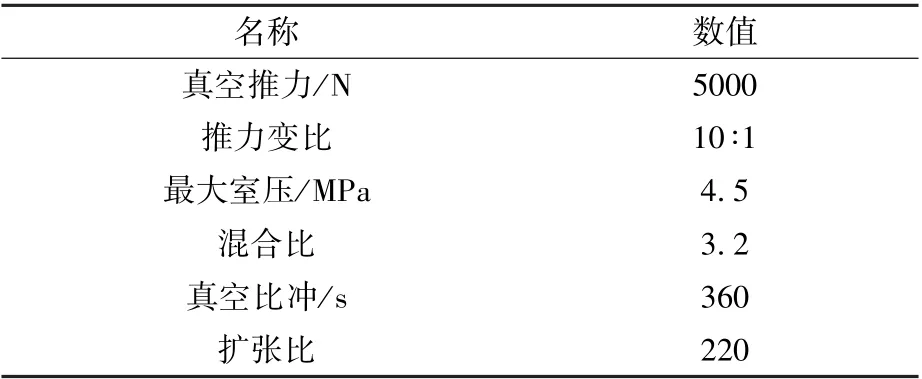

为满足设计需求,发动机推力室设计参数如表1 所示。

表1 推力室设计参数[10]Table 1 Design parameters of the thrust chamber[10]

由于推力室再生冷却方案设计的难点在于满足低工况、亚临界条件下的热防护要求,考虑到甲烷的临界压力为4.64 MPa 及最大室压为4.5 MPa,选取50%、30%、10% 3 种工况进行甲烷再生冷却方案设计及传热特性的分析验证,由RPA 软件计算得到对应工况参数如表2 所示。

表2 推力室变工况参数Table 2 Variable working condition parameters of thrust chamber

2.2 再生冷却传热计算模型

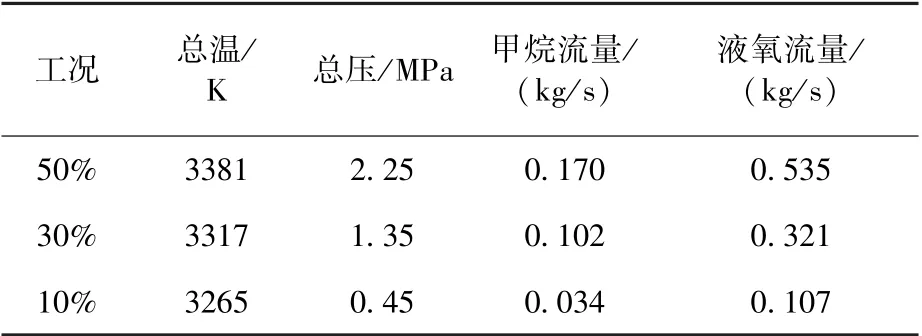

再生冷却是指利用推进剂中的1 种或2 种组元,在喷入燃烧室之前先使其通过推力室壁上的冷却通道对发动机推力室壁面进行冷却,以达到热防护的目的,其传热过程如图1 所示。

图1 再生冷却传热示意图Fig.1 Schematic diagram of heat transfer of regenerative cooling

考虑到热流密度的量级及简化计算的需求,认为推力室中的传热过程主要包括3 部分:①高温燃气与推力室内壁的对流换热;②燃气侧壁面与冷却剂侧壁面之间的导热;③冷却剂侧壁面与冷却剂之间的对流换热。 达到稳态平衡后上述3 个过程的热流密度相等。

2.2.1 燃气侧对流换热系数

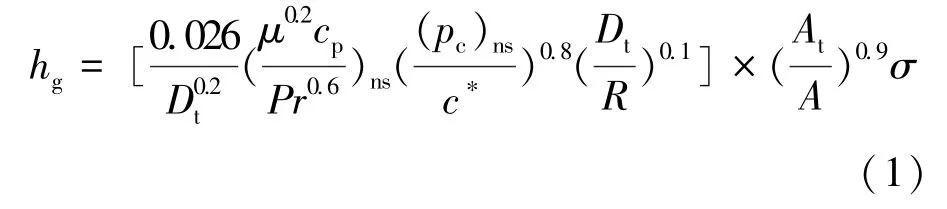

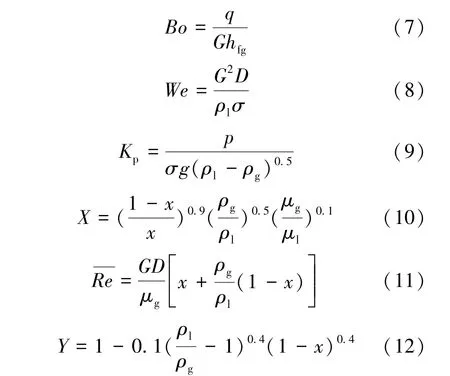

燃气侧对流换热系数由半经验巴兹公式求得,如式(1)所示。

式中,为定性温度变换系数,如式(2)所示。

其中,为喉部直径,为燃气滞止温度下的动力粘度,为燃气滞止温度下的定压比热,为燃气滞止温度下的普朗特数,为燃烧室室压,为燃烧室特征速度,为定性温度变化系数,为喉部曲率半径,,分别为喉部面积和分段处截面积,为燃烧室温度,为燃气比热比。

2.2.2 冷却剂侧对流换热系数

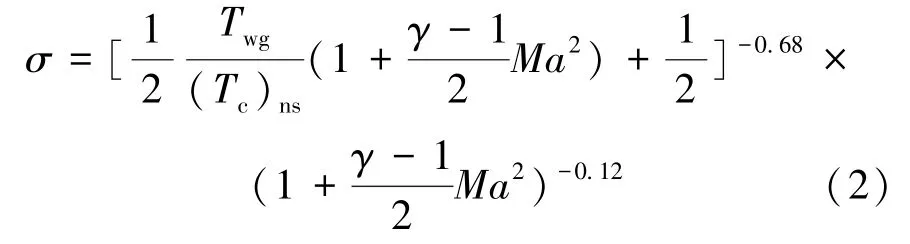

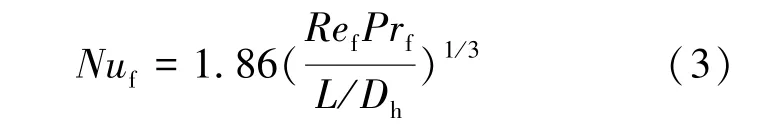

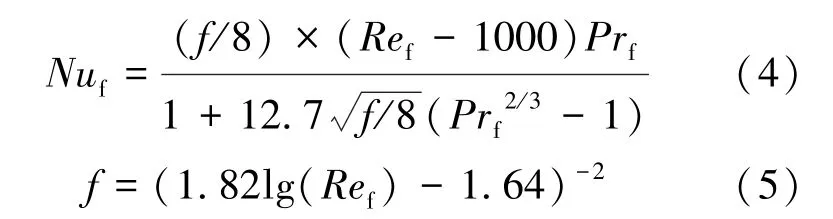

1)液相:当2300 时,根据齐德-泰勒公式(3)计算液相层流区对流换热系数。

2)气相/液相:当>2300 时,根据Gnielinski 公式(4)、(5)计算液相湍流区或气相对流换热系数。

3)两相:基于实验得到的微小通道中液氮流动沸腾实验关系式(6),计算两相区对流换热系数。

2.3 再生冷却压降计算模型

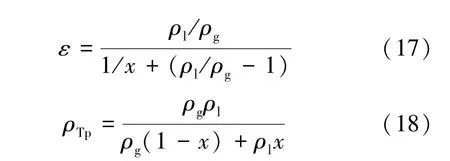

冷却通道内甲烷两相流压降Δ包括摩擦压降Δ、加速压降Δ及重力压降Δ,摩擦压降采用均相模型计算,如式(13)所示。

各压降计算式如式(14)~(16)所示。

式中相关无量纲参数根据式(17)、(18)计算:

其中,为质量流速,为通道长度,为干度,为液相密度,为气相密度,为重力加速度,为水力直径,为空泡份额,为均相下的两相流密度。

3 通道方案设计及结果分析

3.1 再生冷却通道方案设计

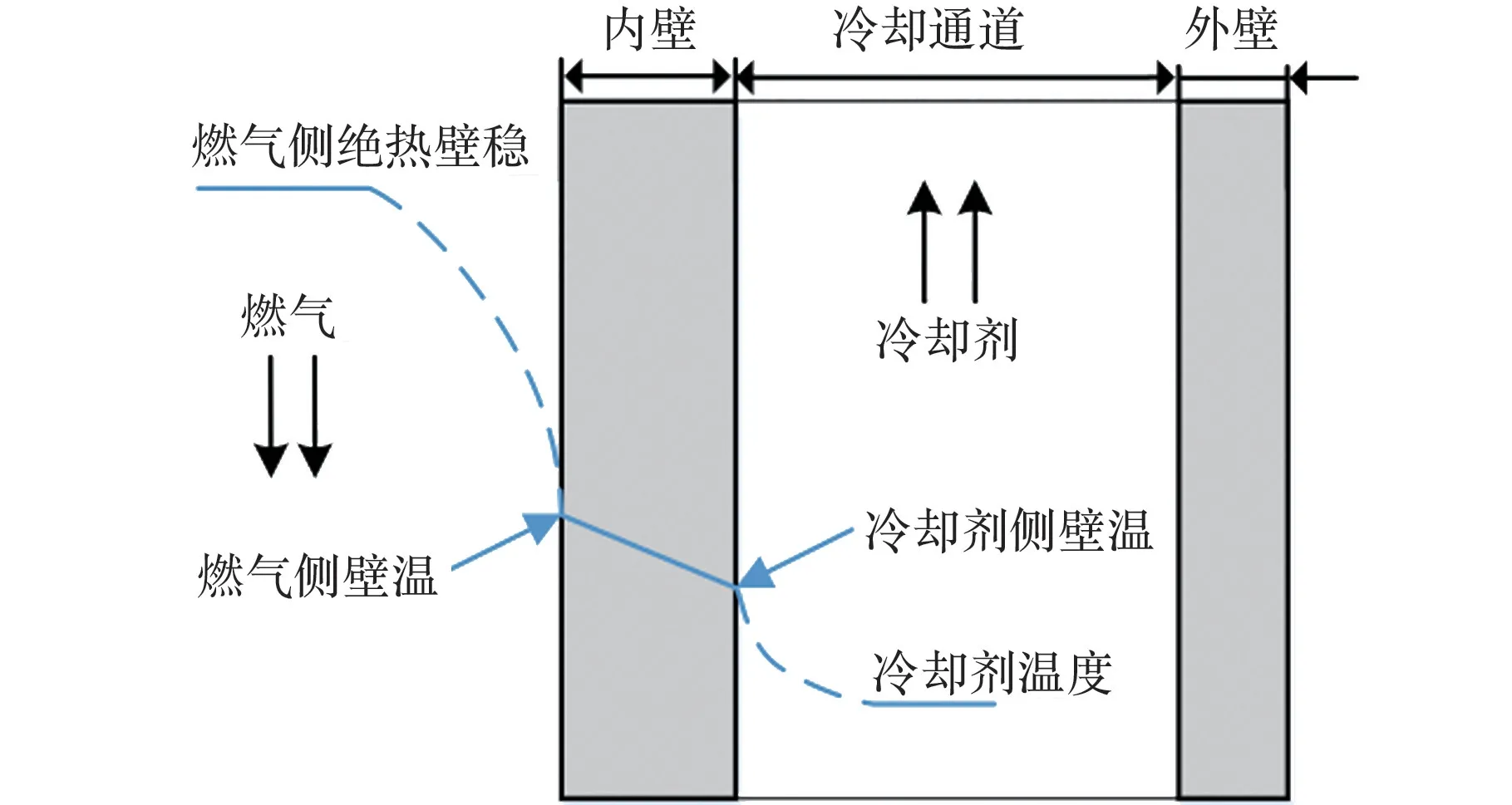

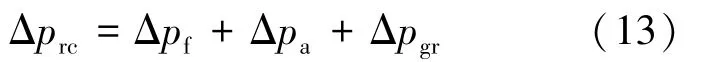

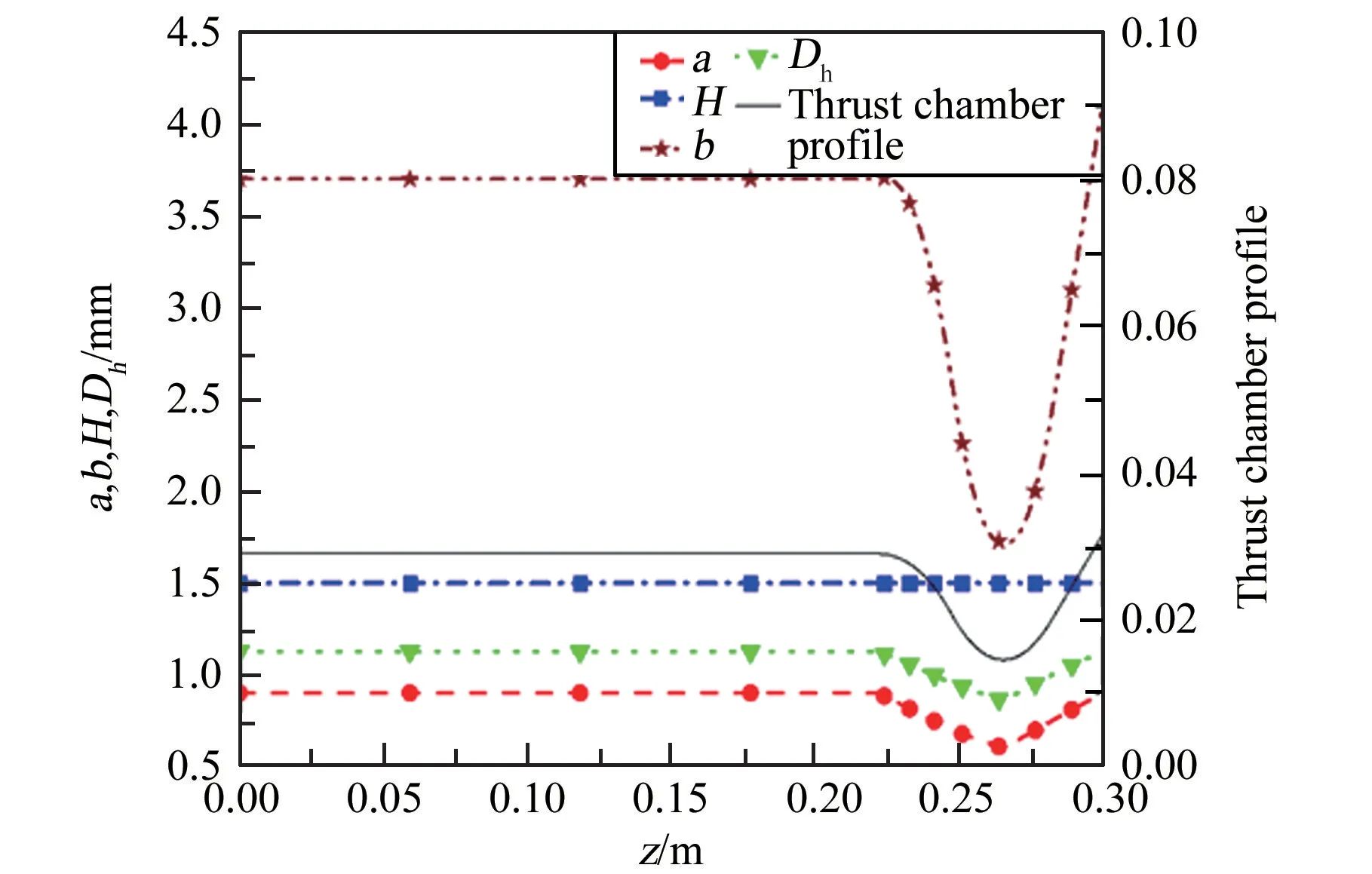

采用变截面冷却通道的设计原则,通道为渐缩-渐扩结构,首先确定再生冷却通道出、入口及喉部的槽宽,沿冷却剂的流动方向,设计入口处的槽宽为0.9 mm,并沿着喷管扩张段逐渐减小,直到喉部减小至0.6 mm,经过喉部后又沿喷管收缩段逐渐增加,到圆柱段处恢复至0.9 mm;根据设计经验取肋高为1.5 mm, 壁厚为1 mm。冷却通道结构图如图2 所示。

图2 冷却通道结构图Fig.2 Structure diagram of cooling passage

针对5000 N 级变推力液氧/甲烷发动机50%工况对应参数设计再生冷却方案,即燃烧室总压2.25 MPa,再生冷却通道入口压力为3.45 MPa,入口温度为111 K。 选取导热系数较高的紫铜(398 W/(m·K))作为壁面材料,根据约束条件求得冷却通道数量为40,对应肋宽为1.8 mm。

槽宽,肋宽,肋高和通道水力直径的沿程分布情况如图3 所示。

图3 通道参数沿推力室轴向分布图Fig.3 Distribution of channel parameters along the axial direction of thrust chamber

3.2 再生冷却通道传热特性分析

根据3.1 方案得到的再生冷却通道结构的具体参数,采用2.2、2.3 的计算模型对再生冷却通道的传热过程进行计算并分析。

3.2.1 冷却剂压降和流速

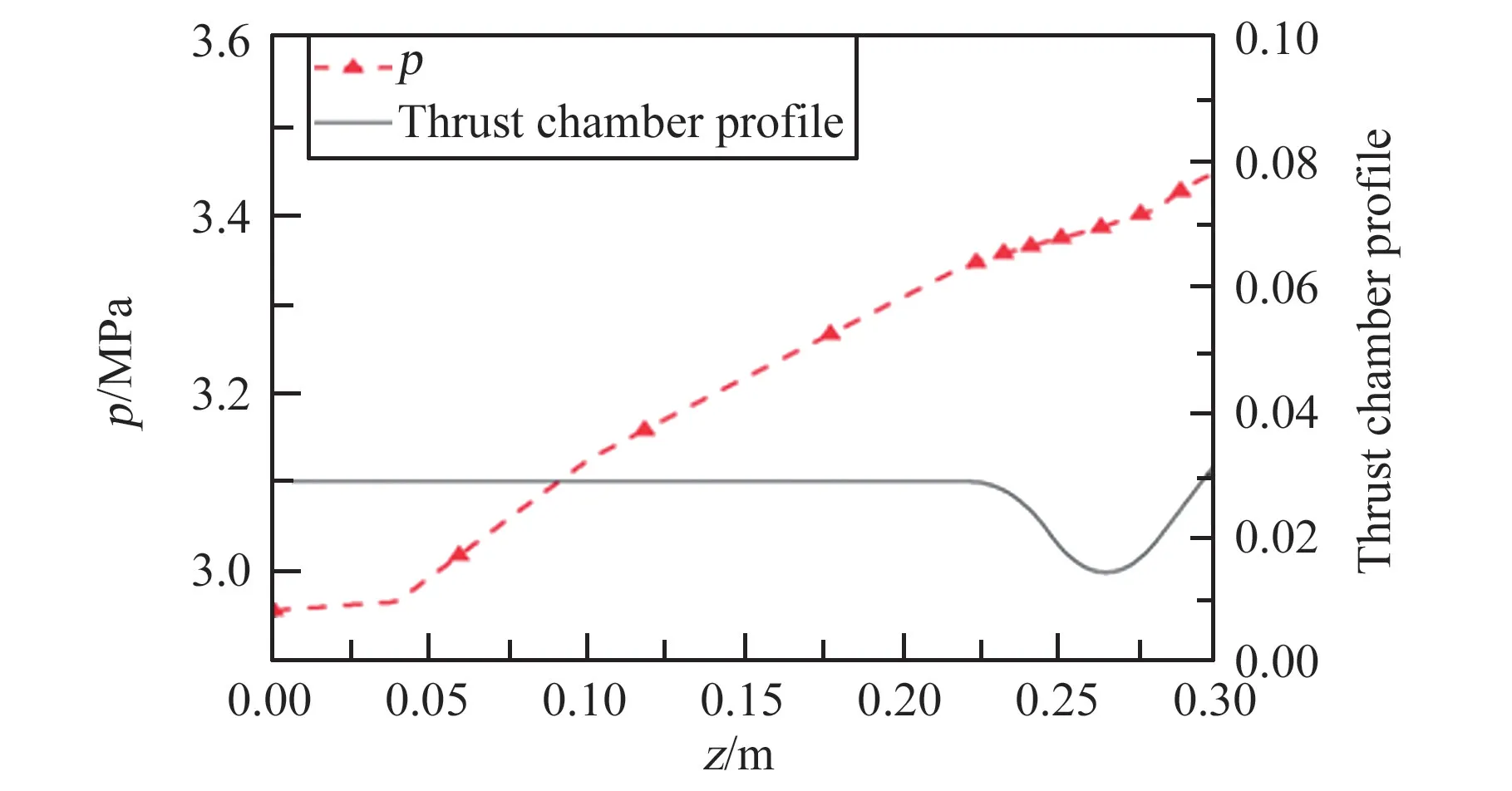

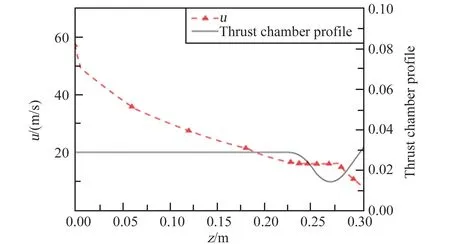

如图4、5 所示,甲烷压力沿流动方向逐渐减小,通道入口处甲烷压力为3.45 MPa,出口时压力降为2.96 MPa,总压降为0.49 MPa。 流速则逐渐增加,入口流速为7.98 m/s,到喉部处加速至16.34 m/s,出口处流速升至57.35 m/s。

图4 冷却剂压力沿推力室轴向分布图Fig.4 Distribution of coolant pressure along the axial direction of thrust chamber

图5 冷却剂速度沿推力室轴向分布图Fig.5 Distribution of coolant velocity along the axial direction of thrust chamber

3.2.2 冷却剂温度和干度

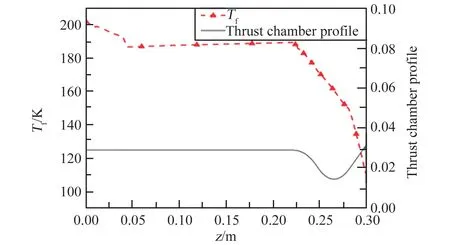

图6 冷却剂温度沿推力室轴向分布图Fig.6 Distribution of coolant temperature along the axial direction of thrust chamber

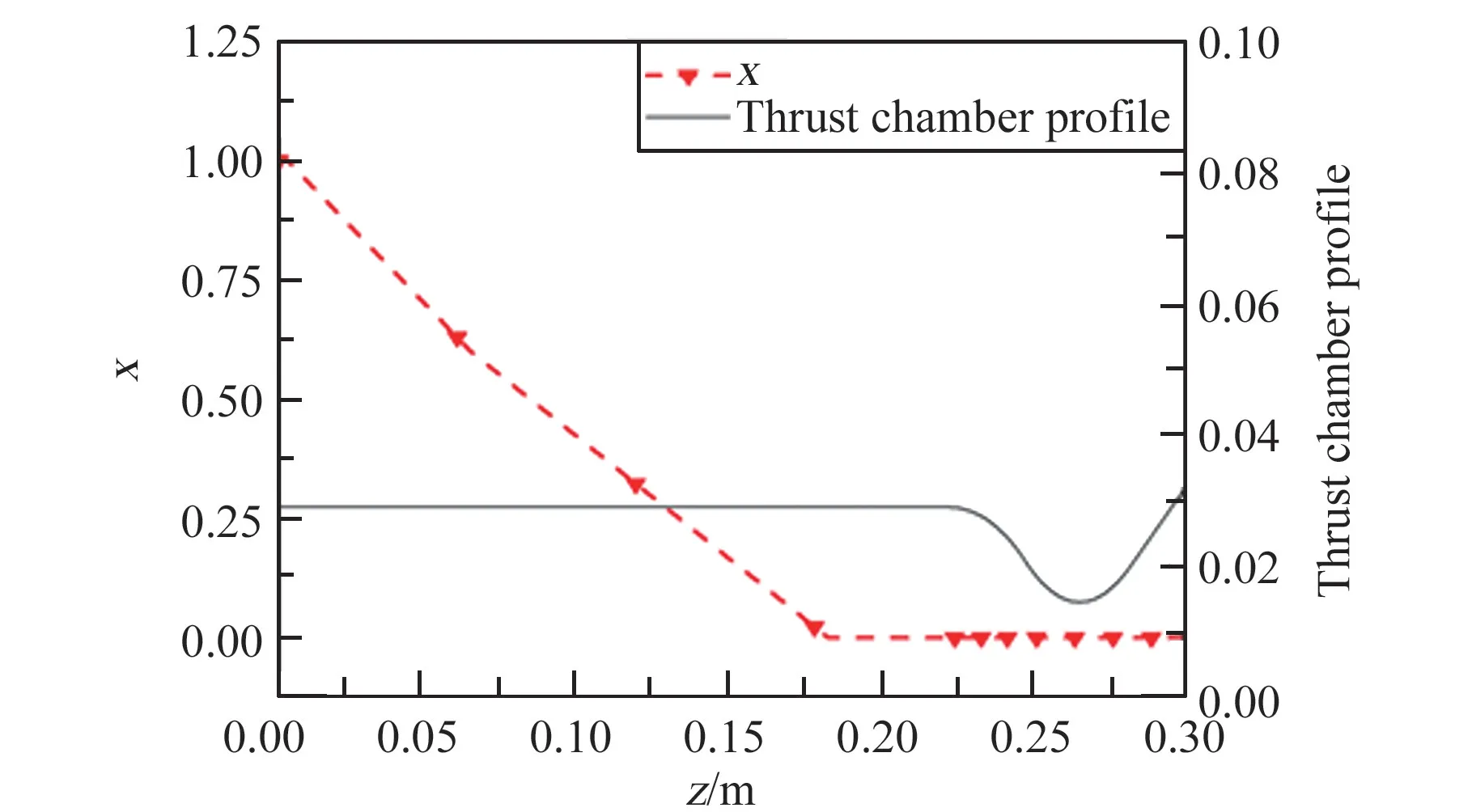

冷却剂干度沿推力室轴向分布情况如图7 所示,根据曲线走势变化可将相变过程分为3 个不同的区域。

图7 冷却剂干度沿推力室轴向分布图Fig.7 Distribution of coolant dryness along the axial direction of thrust chamber

1)区域I:0.182 m<<0.3 m,此时=0,属于单相液态区;

2) 区域II:0.004 m<<0.182 m,此时01,属于两相区;

3) 区域III:0<<0.004 m,此时=1,属于单相气态区。

其中,区域II 可以再分为强化换热阶段(0<<0.6)和传热恶化阶段(0.6<<1)。

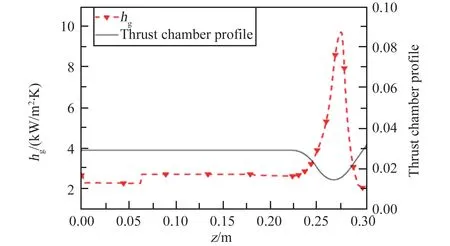

3.2.3 燃气侧对流换热系数和冷却剂侧对流换热系数

图8 给出了燃气侧对流换热系数沿推力室轴向分布情况,燃气侧对流换热系数总体呈先增后减的趋势,在喉部偏上游处达到峰值,由入口处2.01 kW/(m·K)增至喉部处9.71 kW/(m·K),后逐步降至出口处2.67 kW/(m·K)。

图8 燃气侧对流换热系数沿推力室轴向分布图Fig.8 Distribution of convective heat transfer coefficient of gas side along the axial direction of thrust chamber

图9 给出了冷却剂侧对流换热系数沿推力室轴向分布情况,当冷却剂处于单相液态区(=0)时,采用公式(3)、(4)进行计算,冷却剂对流换热系数由入口处26.46 kW/(m·K)缓慢增加至相态区转折点处的109.34 kW/(m·K);经过转折点后,进入两相区(01) ,采用公式(6)计算,由转折点处的109.34 kW/(m·K)陡然增加至峰值处的3984 kW/(m·K),进入强化传热阶段,然后逐步减小至1676 kW/(m·K),发生传热恶化,陡然降至5.22 kW/(m·K);之后进入单相气态区(=1) ,根据公式(5)计算,在两相区至单相气态区转折点处,由5.7 kW/(m·K)陡然增至77 kW/(m·K)。 由计算结果可知,与单相液态区相比,两相区的冷却剂侧对流换热系数更高,而气态区的冷却剂侧对流换热系数则高于两相区的传热恶化阶段。

图9 冷却剂侧对流换热系数沿推力室轴向分布图Fig.9 Distribution of convective heat transfer coefficient of coolant side along the axial direction of thrust chamber

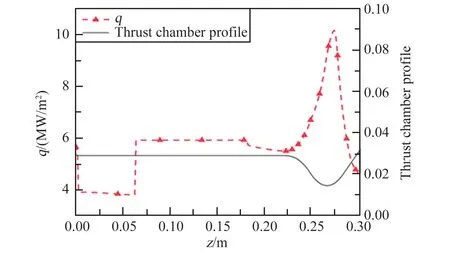

3.2.4 热流密度

图10 给出了热流密度沿推力室轴向分布情况,当0.182 m <<0.3 m 时,冷却剂处于单相液态区(=0) ,热流密度经历一个先增后减的过程, 并在喉部处靠近入口位置达到峰值(10.16 MW/m);当0.064 m <<0.182 m,此时冷却剂进入强化传热阶段( 00.6),冷却剂侧对流换热系数高于单相液态区,因此热流密度也更大;当0.004 m <<0.064 m 时,冷却剂处于两相流传热恶化阶段,此时冷却剂侧对流换热系数急剧减小,故而导致热流密度骤降至3.79 MW/m;当冷却剂进入气相区(=1) ,即0<0.006 m 时,冷却剂侧对流换热系数减小,故热流密度由3.90 MW/m增大至5.66 MW/m。

图10 热流密度沿推力室轴向分布图Fig.10 Distribution of heat flux along the axial direction of thrust chamber

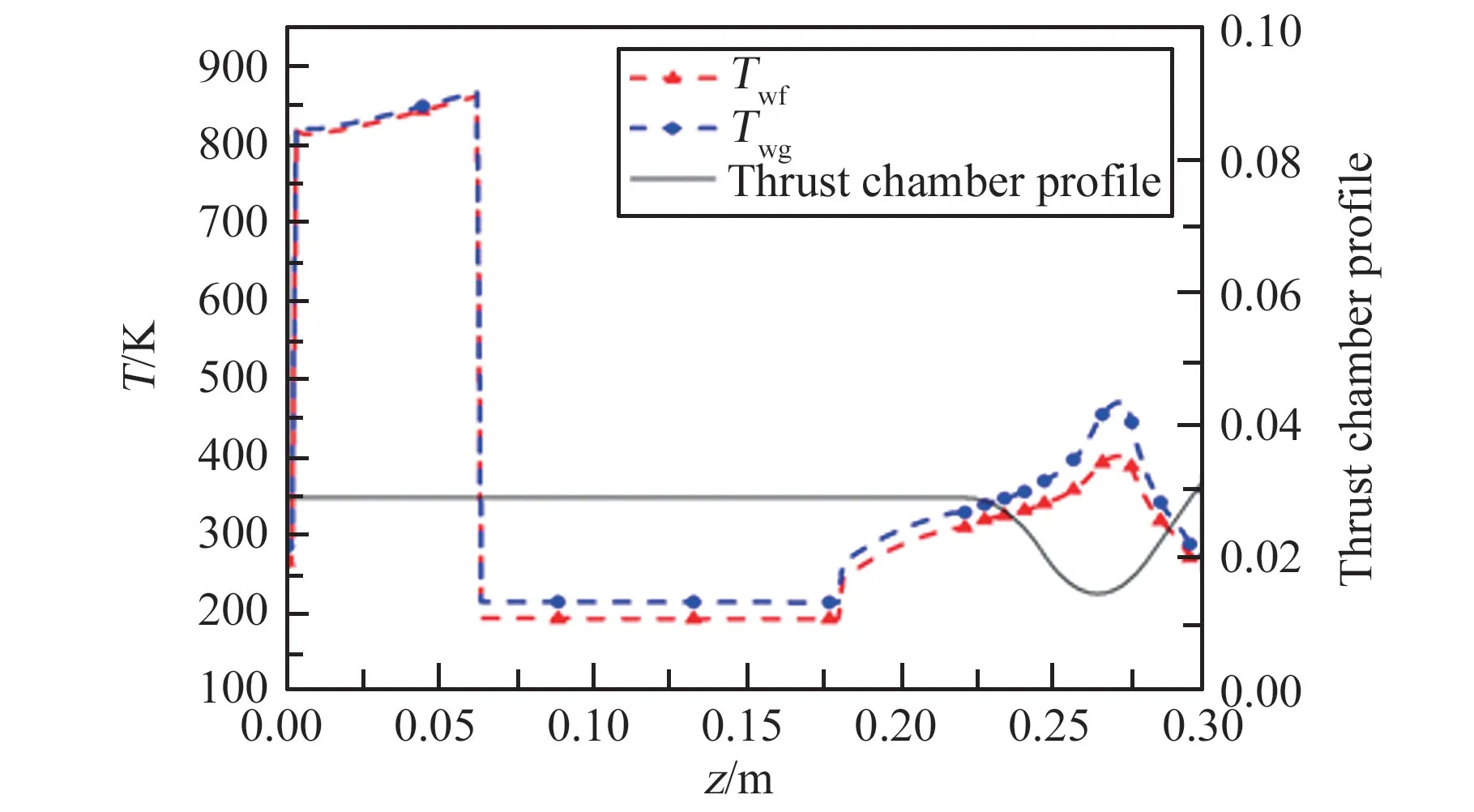

3.2.5 燃气侧壁温和冷却剂侧壁温

图11 给出了燃气侧及冷却剂侧壁温沿推力室轴向分布情况,可以看出,燃气侧壁温与冷却剂壁温变化趋势一致。 冷却剂处于单相液态区时,燃气侧及冷却剂侧壁温均经历一个先增后减的过程,在喉部偏上游处达到峰值;进入两相区后,甲烷先经历强化传热,冷却剂侧对流换热系数增大,故两侧壁温在这一阶段均有减小;当0.006 m <<0.064 m 时,出现传热恶化现象,燃气侧及冷却剂侧壁温均出现骤增,燃气侧壁温达到峰值868 K,冷却剂侧壁温达到峰值862 K;当冷却剂进入气相区后,同样得益于对流换热系数的增大,冷却剂侧壁温减小至260 K,燃气侧壁温减小至280 K。

图11 壁温沿推力室轴向分布图Fig.11 Distribution of wall temperature along the axial direction of thrust chamber

4 传热特性影响因素分析

本节针对不同工况下燃烧室室压及其对应的冷却剂流量对传热性能的影响展开分析,采取3.1 节的冷却通道方案。 由于高工况下冷却剂流量较大,冷却效果较好,易满足推力室冷却要求,故选取50%、30%、10% 3 个工况进行探讨并验证方案的可行性,不同工况对应参数如表2 所示。

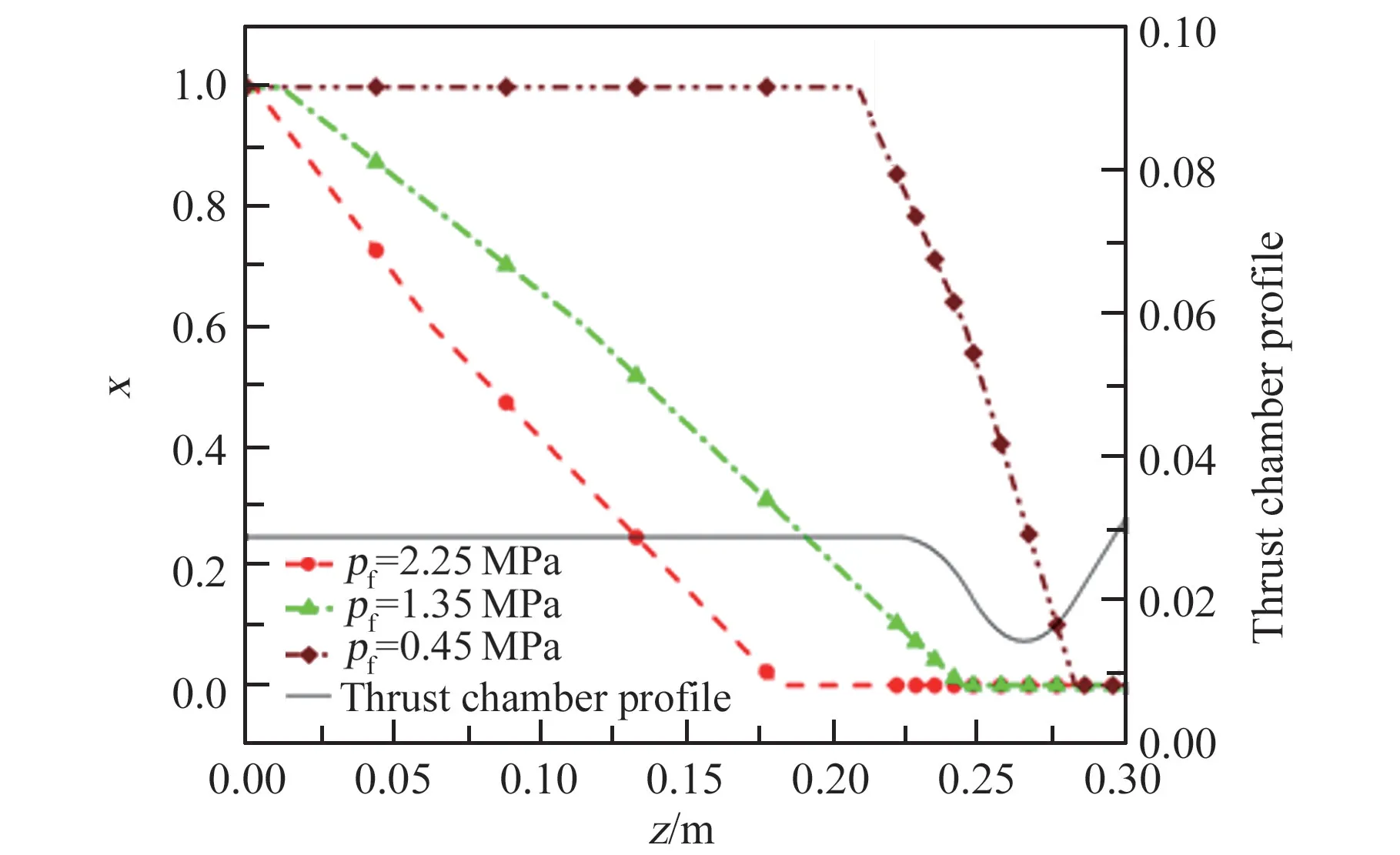

4.1 冷却剂干度x 和温度Tf 沿程变化

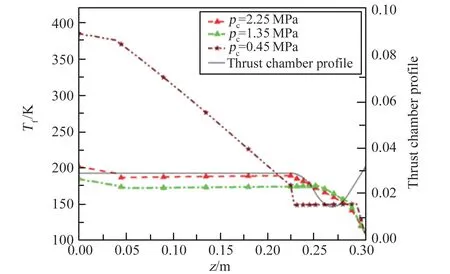

图12 给出了冷却剂干度的沿程变化情况,冷却剂在燃烧室圆柱段依次进入两相区,并且室压/流量越小,进入两相区的位置越靠近上游。 图13给出了冷却剂温度的变化,比较室压为2.25 MPa和1.35 MPa 的2 条曲线可以看出,随着燃烧室室压的降低,冷却剂出口温度也随之降低;然而当室压降至0.45 MPa 时,由于低工况下流量的急剧减小,导致传热能力下降,出口温度升至386 K,远高于另2 种工况的出口温度。

图12 冷却剂干度沿推力室轴向分布图Fig.12 Distribution of coolant dryness along the axial direction of thrust chamber

图13 冷却剂温度沿推力室轴向分布图Fig.13 Distribution of coolant temperature along the axial direction of thrust chamber

4.2 冷却剂压力p 和流速u 沿程变化

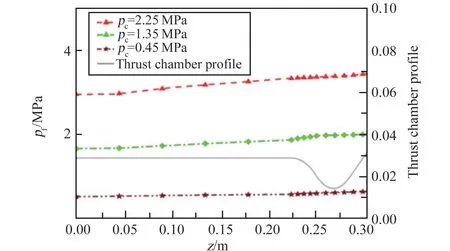

冷却剂的压力及流速变化情况如图14、15 所示,可以看出,冷却剂压降随着燃烧室室压的减小而减小,当室压为0.45 MPa 时,冷却剂压降为0.12 MPa,当室压增至2.25 MPa 时,冷却剂压降为0.488 MPa;随着室压的降低,冷却剂出口流速逐渐增大,当室压为0.45 MPa 时,由于甲烷流量的减小导致冷却能力下降,甲烷在冷却通道内更早转变为气态,因此出口速度较高。

图14 冷却剂压力沿推力室轴向分布图Fig.14 Distribution of coolant pressure along the axial direction of thrust chamber

图15 冷却剂速度沿推力室轴向分布图Fig.15 Distribution of coolant velocity along the axial direction of thrust chamber

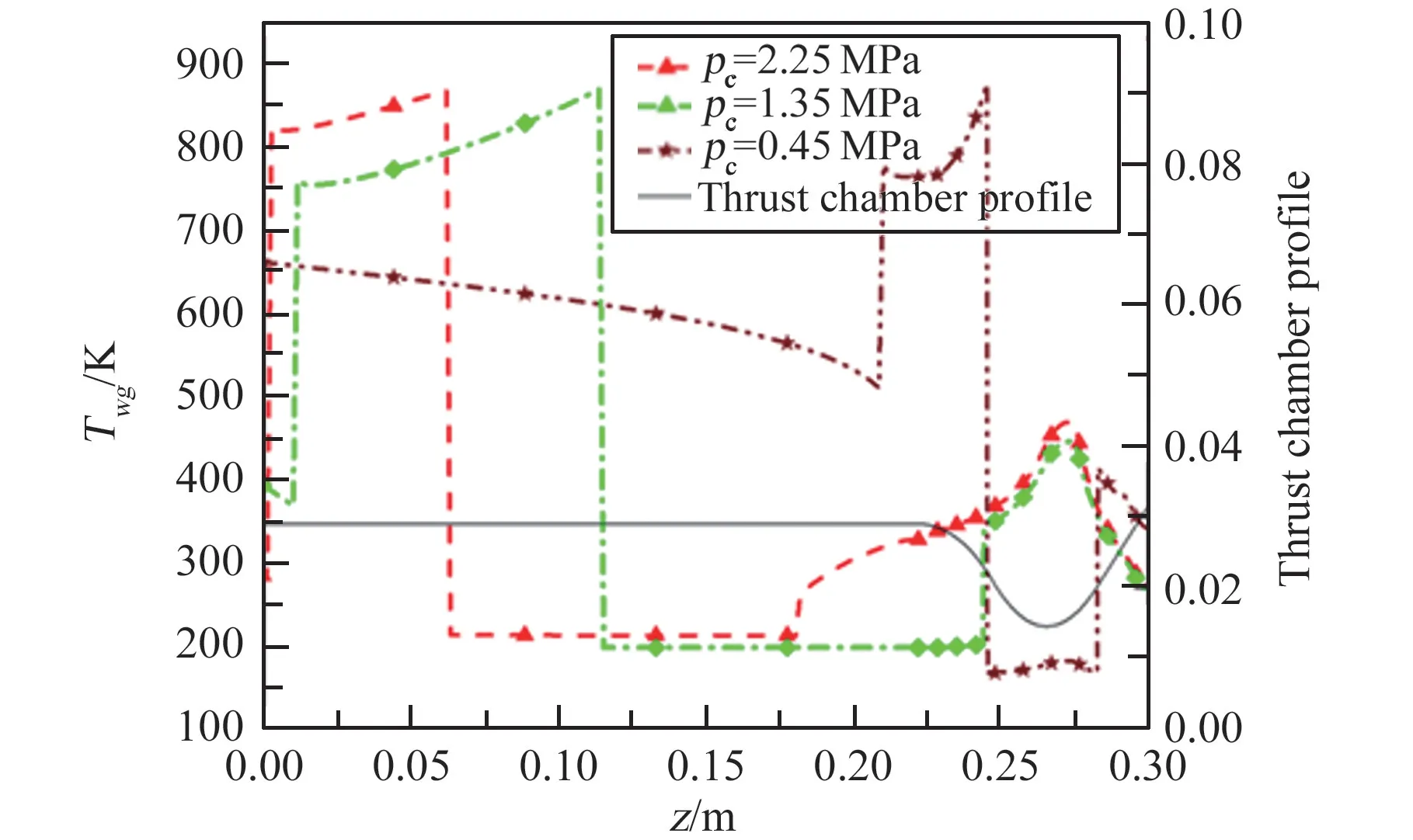

4.3 燃气侧壁温Twg

图16 给出了不同工况下燃气侧壁温沿推力室轴向变化情况。 由图可知,=0.45 MPa 时的曲线明显区别于其他2 条曲线,这同样是因为低工况下甲烷流量的减小导致冷却能力下降,冷却剂更早进入两相区传热恶化阶段和气态区,引起燃气侧壁温的急剧升高。 另2 种工况下,冷却剂在燃烧室圆柱段先经历强化传热阶段,此时燃气侧壁温较低,约为200 K 左右,后进入传热恶化阶段,燃气侧壁温陡然增加,并且随着燃烧室室压的减小,进入传热恶化阶段的位置提前,两相区燃气侧壁温峰值也随之减小。 10%工况时,燃气侧壁温的最大值高达877 K,略高于材料的极限温度,因此在低工况时,应当考虑改变推进剂混合比或采取膜冷却、辐射冷却等方式来达到热防护的目的。

图16 燃气侧壁温沿推力室轴向分布图Fig.16 Distribution of gas side wall temperature along axial direction of the thrust chamber

5 结论

1)基于实验获得了再生冷却通道内甲烷相变传热模型,以甲烷干度0.6 为界限,0~0.6 为强化传热阶段,0.6~1 为传热恶化阶段;

2)设计了5000 N 级变推力液氧/甲烷推力室再生冷却方案,并分析验证其在宽变推力范围内的可靠性,在30%~100%工况下,设计的冷却通道能够满足发动机的热防护要求;

3)分析了燃烧室室压及对应的冷却剂流量对传热性能的影响,流量过低时,甲烷冷却能力急剧下降,需考虑改变推进剂混合比或采取膜冷却、辐射冷却等方式来达到热防护的目的。