公路路基小型预制构件轻质化配合比优化设计

2022-03-02林志平

林志平 杨 枫 张 杰

(1.福建省高速公路建设总指挥部,福建 福州 350011; 2.福建工程学院,福建 福州 350011 3.福建工大岩土工程研究所有限公司,福建 福州 350011)

0 引言

自2012年江苏省在京台高速公路推广小型预制构件以来,小型预制构件发挥了巨大的作用,解决了因砌石工人短缺,砌筑水平不高导致边坡拱形骨架等工程施工质量下降问题。经过几年发展,小型预制构件总体实现了室内生产,并且一些项目还着手开展工厂化、流水线标准化生产,但在使用过程中发现小型预制构件质量过重,不便于现场安装砌筑等,影响流水化、工厂化生产。以莆炎三明段YA7标段为例,据统计,目前使用的小型预制构件最重的是深挖路堑D(拱形骨架)111kg,最轻的是护脚六棱块(半块底宽34.6)8.4kg。在35种小型预制构件中,有24种质量在50kg以上,造成现场施工搬运困难。

陶粒是在一定的生产工艺以及1000℃左右高温作用下,黏土类矿物因排除气体,产生膨胀而形成的内部具有灰黑色蜂窝状结构,表面包裹一层斑化壳的一种坚硬、轻质圆形或椭圆形颗粒,其表面具有大量的沟纹和凹槽,因而与水泥砂浆之间能产生非常好的结合性[1]。陶粒作为人造轻集料,其堆积密度一般在300~1000kg/m3,与同等级的普通混凝土相比,陶粒混凝土具有结构自重轻和改善构筑物功能等特点,被大量应用于高层建筑、水工建筑等的建设中[2]。

可再分散性乳胶粉产品是由高分子聚合物乳液经喷雾干燥和后续处理等工序制备而成的粉状热塑性树脂,通常为水溶性白色粉末。由于可再分散乳胶粉具有高粘结能力和独特的性能,通过在水泥基中添加可再分散乳胶粉,可以改善混凝土浆料的各种性能[3-4]。

聚丙烯纤维原材料从单体C3H6中得到,是一种高分子碳氢化合物,具有表面疏水性,不会被水泥浆浸湿,其化学性质也非常稳定,同混凝土中的水泥、外加剂、掺合料都不会发生任何化学作用,因而与混凝土材料有良好的亲和性[5-6]。

引气剂的作用是在混凝土搅拌过程中引入了大量均匀分布、稳定而封闭的微小气泡,从而降低了混凝土浆体表面张力,可以有效地改善混凝土的孔结构,减少砂浆混凝土拌合物的泌水离析。引入细微而稳定的空气泡也可提高混凝土的施工性能[7-8]。

本文通过配合比设计优化,在满足使用性能的情况下,减少材料使用量,减轻小型构件质量,进行混凝土构件轻质化配合比优化设计,开展替代材料的研究,寻找取材容易、绿色环保的轻质替代材料,另外通过外加剂剂量和掺和料种类的调整,预计减轻预制构件重量10%~25%,使预制构件质量低于50kg,同时提高构件早期强度和混凝土抗弯性能以解决混凝土小型预制构件脱模、搬运易损问题。考虑现场实际施工条件,优化施工工序,尽量减少为减轻小型构件重量而添加的掺加料(剂)的种类。对轻质混凝土材料及其试件进行物理、力学性能试验,其试验指标除满足工程需求外,还应满足JTGD30-2015《公路路基设计规范》,JGJ51-2002《轻骨料混凝土技术规程》等相关规范的各项要求。

1 设计坍落度

坍落度通常控制在150±20mm(可根据施工要求适当调整,或为维勃稠度指标进行控制)。

2 原材料

水泥:采用福建省永安万年水泥有限公司生产的P·O42.5水泥。

细骨料:南丰县石背采砂场生产的中砂和宁化县安远乡中坑山石料场生产的机制砂。

碎石:宁化县安远乡中坑山石料场生产的4.75~9.5mm和9.5~19mm集料。

粗骨料:陶粒(≤10mm)。

外加剂:引气剂、高效减水剂(早强)。

胶粉:可再分散性乳胶粉。

纤维:聚丙烯纤维。

3 试验结果与分析

3.1 陶粒掺量对水泥混凝土性能的影响

依据《普通混凝土配合比设计规程》(JGJ 55-2011)的有关规定对混凝土配合比进行设计。设计混凝土坍落度为150±20mm,计算配制强度为38.2MPa,依据施工经验水胶比选择0.42。

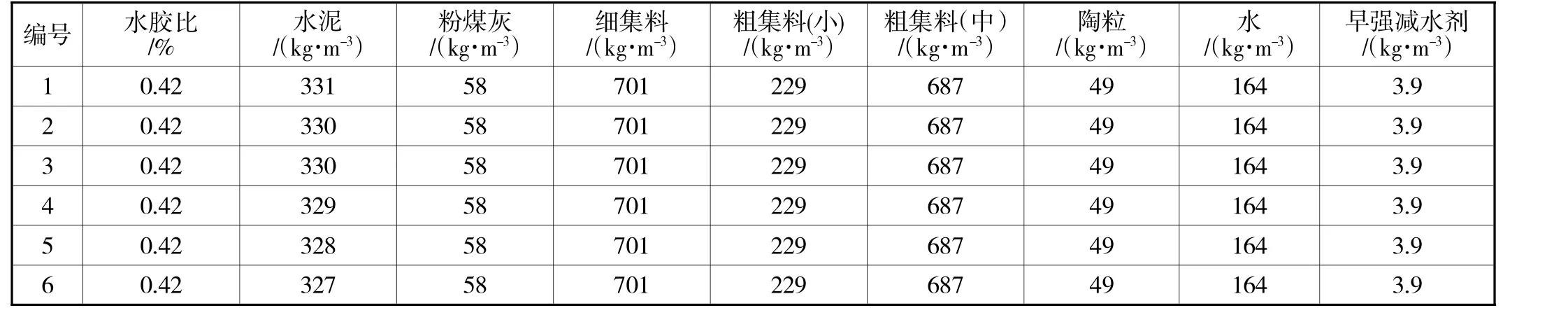

为研究不同陶粒掺量对水泥混凝土性能的影响,选取掺量分别为10%、20%、30%、40%和50%的陶粒加入水泥混凝土中,并制作一组不添加陶粒、胶粉、纤维和引气剂的对比样,依据试验规程进行配合比试拌及比对(见表1),并测试水泥混凝土的表观密度、抗压强度、抗折强度、28天轴心抗压强度、28天弹性模量、凝结时间、坍落度、混凝土质量等参数(见表2),评估不同陶粒掺量对水泥混凝土性能的影响。

表1 不同陶粒掺量水泥混凝土配合比

表2 陶粒掺量对水泥混凝土性能的影响

由表2可知,随着陶粒掺量的增加水泥混凝土的表观密度、抗压强度、抗折强度、28天弹性模量、混凝土质量均呈现不同程度的降低,含气量增大,坍落度变化不明显。综合考虑水泥混凝土的性能,初定陶粒最佳掺量为20%,相较于对比样,20%掺量陶粒混凝土质量降低了7.8%。

3.2 胶粉用量对水泥混凝土性能的影响

选定陶粒的掺量为20%,调整胶粉用量(0.2%、0.4%、0.6%、0.8%、1.0%、1.2%),研究不同胶粉用量对水泥混凝土性能的影响,20%陶粒+胶粉水泥混凝土配合比见表3。

表3 不同胶粉掺量水泥混凝土配合比

由表4可知,随着胶粉用量的增加,混凝土实测表观密度、抗压强度、抗折强度、28d轴心抗压强度、28d弹性模量和质量均呈下降趋势,但是质量减轻幅度并不明显,而含气量、凝结时间和坍落度均不断增加,尤其是坍落度增加明显,施工和易性明显提高,但与仅掺入20%陶粒水泥混凝土相比,20%陶粒+胶粉水泥混凝土的下降明显,由7717g下降至7505g及以下,但是继续掺入更多的胶粉对水泥混凝土质量影响不大,考虑经济性和混凝土综合性能,胶粉选取最优质量比0.4%,20%陶粒+0.4%胶粉水泥混凝土质量(7448g)相较于对比样(8200g)减轻9.2%。

表4 胶粉用量对水泥混凝土性能的影响

3.3 纤维用量对水泥混凝土性能的影响

选定陶粒的掺量为20%,胶粉用量为0.4%,调整纤维用量(0.8%、1.0%、1.2%、1.4%、1.6%、1.8%),研究不同纤维用量对水泥混凝土性能的影响,20%陶粒+0.4%胶粉+纤维水泥混凝土配合比见表5。

表5 不同纤维掺量水泥混凝土配合比

由表6可知,随着纤维用量的增加,混凝土实测表观密度、抗压强度、抗折强度、28d轴心抗压强度、28d弹性模量均呈现不同程度的下降趋势,纤维的加入对混凝土含气量影响很小,混凝土的初凝时间和终凝时间变化幅度较小,坍落度先减小再增高。20%陶粒+0.4%胶粉水泥混凝土的28的抗压强度为32.4MPa,纤维用量为0.8%时,水泥混凝土28d抗压强度增高至33.3MPa,继续掺入纤维,水泥混凝土28d抗压强度降低,未达到预期效果。7d和28d抗折强度相较于未加纤维的混凝土有所提高,当纤维含量大于1.2%时,水泥混凝土抗折强度小于20%陶粒+0.4%胶粉水泥混凝土,故纤维含量应控制在1.2%以内。纤维含量为1%和1.2%时,水泥混凝土质量基本无变化,为减少材料成本,故选取纤维最优质量1%,相较对比样水泥混凝土质量减轻12.2%。

表6 纤维用量对水泥混凝土性能的影响

3.4 引气剂用量对水泥混凝土性能的影响

选定陶粒的掺量为20%,胶粉用量为0.40%,纤维用量为1%,在混凝土中分别加入1.2%、1.4%的引气剂,为较少添加剂的种类,本文选取的是早强减水引气剂,研究引气剂掺量对混凝土性能的影响。

表7 不同引气剂含量水泥混凝土配合比

表8 引气剂对水泥混凝土性能的影响

由表4可知,加入引气剂后,水泥混凝土28的抗压强度由31.1MPa下降至27.6MPa(引气剂掺量1.2%)和26.2MPa(引气剂掺量1.4%),分别下降了11%和16%,坍落度由180mm分别提高至195mm和230mm,水泥混凝土质量进一步下降,引气剂最优质量比为1.2%,相较于对比样20%陶粒+0.4%胶粉+1%纤维+1.2%引气剂水泥混凝土质量减少15.4%。

4 结束语

(1)在水泥混凝土中加入陶粒可显著降低水泥混凝土的质量,根据水泥混凝土的性能变化情况,优选陶粒的最优质量比为20%,水泥混凝土质量降低7.8%。

(2)胶粉对水泥混凝土的和易性有显著的改善作用,加入胶粉后水泥混凝土的坍落度大幅提高,经性能综合比对,胶粉选取最优质量比0.4%,相较于20%陶粒+0.4%胶粉水泥混凝土质量对比样减少9.2%。

(3)加入纤维后,水泥混凝土28d抗压强度由32.4MPa增加至33.3MPa,随着纤维含量的提高,水泥混凝土抗压强度和抗折强度均出现了下降趋势,经性能综合分析,确定纤维最优掺量为1%,且20%陶粒+0.4%胶粉+1%纤维水泥混凝土质量相较于对比样减少12.2%。

(4)加入引气剂后,对混凝土含气量的影响较大,从而影响轻质混凝土小型构件容重、抗压强度、抗弯强度和开裂性能等,在满足工程需要的前提下,选取最优掺量比为1.2%。