微气泡旋流气浮+微滤技术处理含聚污水小型试验研究

2022-03-02武云龙

武云龙

大庆油田有限责任公司第五采油厂

目前,大庆油田已进入大规模聚驱开发阶段。含聚污水由于其成分复杂,因此较普通含油污水处理难度大[1]。含聚污水的处理经过发展,目前大体形成了两套技术路线,即“物化工艺”与“生化工艺”[2]。

物化工艺以传统的沉降、过滤为主,设施比较庞大,占地面积较大,但管理方便,抗冲击性较好[3]。含聚污水由于含有聚合物,导致污水乳化程度增大、黏度上升,水中油滴沉降速度降低,处理效率下降,沉降罐、滤罐建设规模随之大幅上升。同时,由于聚驱开发分为几个阶段,每个阶段污水成分不相同,同一化学药剂难以适应不同阶段的污水处理需求,效果不理想。

含聚污水生化工艺目前主要采用生物接触氧化处理工艺,需要建造大型混凝土构筑物作为主要生产设施,内置填料[4],生产、维护、施工难度大,菌种需定期维护,在污水含聚浓度较低阶段,处理效果较好。但是随着运行时间的延长,含聚浓度不断上升,其不适应性逐渐显现,主要表现为填料纤维束断裂、钙化等,微生物难以附着生长[5],且后期生产、维护难度大,主体工艺改造周期较长、投资较高。

从两种含聚污水处理工艺的实际运行情况看,常规物化工艺水质稳定达标难度较大,但超标幅度一般不大;生化工艺在运行状态较好时,处理效果显著,但生化池出现问题后,水质恶化明显,水质超标严重。

1 技术原理

双微技术为“微气泡旋流气浮+微滤”组合工艺。常规气浮气泡粒径20~50 μm,比表面积较小,运行速度快,易引起水流紊动,与油滴接触时间短,去除效率低。微气泡旋流气浮集旋流和气浮选技术于一体,其气泡粒径10 μm,比表面积大,运行速度慢,可形成稳定、均匀的“网捕层”,提高气泡携带除油能力,去除效率高[6]。旋流浮选器可产生弱旋流场,含油污水切向进入混合区,与溶气水以一定角度、速度进行充分渗透混合,在浮力+旋流离心力的复合作用下,增大了气泡与杂质的碰撞概率,从而提高处理效率。

微滤采用密度较石英砂滤料小的活性镀膜滤料,表面布满微孔使得其比表面积增大,吸附能力增强[7],从而可以高效吸附污水中的杂质。同时由于其滤料轻,可以采用深滤床、长滤程、气水反洗工艺,提高水质处理及反洗效果(表1)。

表1 微波装置滤料参数Tab.1 Fileter material parameters of micro-filtration device

2 现场试验

试验污水站水质为普通含聚污水,浓度260~310 mg/L,采用生化法处理工艺。污水站投产于2008年12月,设计处理能力1.5×104m3/d,设计出水指标为“5.5.2”。投产初期,水质能够达到指标要求。

2013 年后,由于含聚浓度升高,运行时间延长,该站存在两方面问题:①微生物反应池内部挂件损坏严重,微生物难以附着,降低了微生物反应池内生物量,且填料断裂,堆积在池底,严重影响了微生物反应池的除油能力;②由于微生物反应池曝气系统损坏,曝气盘存在堵塞和破裂现象,造成微生物反应池曝气不均匀,局部出现大气泡,氧的利用率不够,严重影响到污水处理效果。在实际处理量1.2×104m3/d、负荷率为80%情况下,出水含油平均浓度为18.9 mg/L,悬浮物平均浓度10.6 mg/L,达不到设计要求。

2.1 工艺流程

该生产站已建生化工艺采用“气浮—微生物反应池—固液分离—双层过滤”处理工艺,即脱水站来水先经常规溶气气浮去除大部分原油,然后在微生物池进行好氧反应,经固液分离后,再升压进行石英砂过滤。本试验研究了来水为原水情况下双微技术处理效果,工艺流程及原理如图1、图2、图3所示。

图1 试验工艺流程Fig.1 Test process flow

图2 微气泡旋流气浮原理示意图Fig.2 Schematic diagram of micro-bubble swirling flow air floatation principle

图3 微滤原理示意图Fig.3 Schematic diagram of micro-filtration principle

试验工艺为“微气泡旋流气浮—一级微滤—二级微滤”流程,即来水首先进入微气泡旋流气浮装置,停留0.5 h,通过旋流与气浮作用去除大部分原油及杂质,再进入两级微滤,滤床达到3 m,滤料级配采用一级(1~3 mm)和二级(1~2 mm)。

2.2 适应性研究

通过分析进出水含油浓度、悬浮固体浓度、悬浮物粒径中值三项指标,评价该技术处理效果,从而确定活性镀膜陶瓷微滤技术对该水质的适应性。在活性镀膜陶瓷微滤罐进水处、一级滤罐出水处、二级滤罐出水处设置取样点,分析含聚浓度、含油浓度等参数,记录相关数据并统计到化验数据表中;试验过程中每隔2 h 填写一次运行记录表,对进出水量、进出口压力等数据进行详细记录。其中含油浓度、悬浮固体浓度、悬浮物粒径中值三项指标每次取样3组(进、出水)。

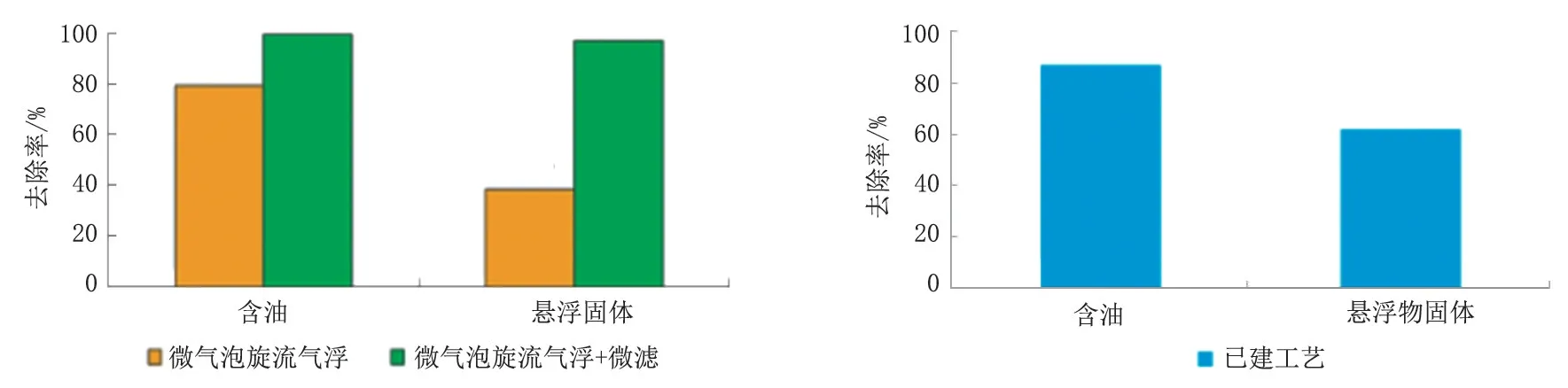

2015 年7 月,开展了含聚污水处理现场试验,处理规模为6 m3/h,在原水含油浓度322~631 mg/L,悬浮物固体浓度为60~123 mg/L情况下,微气泡旋流气浮出水含油浓度平均值为93 mg/L、悬浮物浓度平均值60 mg/L;微滤出水平均值分别为3.7 mg/L、3.1 mg/L,含油总体去除率为99.3%,悬浮物总体去除率为96.8%(图4),出水水质达到“5.5.2”指标要求。

图4 双微技术处理含聚污水现场试验效果Fig.4 Field test results of treatment of polymer-containing wastewater by double micro-technology

同期已建工艺出水含油浓度平均值为18.9 mg/L,悬浮物浓度平均值10.6 mg/L,含油总体去除率为86.7%,悬浮物总体去除率为61.8%,低于试验工艺(图5)。

图5 双微技术与已建工艺处理效率对比Fig.5 Comparison of treatment efficiency between double micro-technology and established process

同期已建“一级核桃壳+两级石英砂”工艺,核桃壳滤速为16 m/h,一级石英砂滤速为10 m/h,二级石英砂滤速为6 m/h。处理后污水含油浓度值平均为27.6 mg/L,悬浮物浓度平均值为15.26 mg/L,含油平均去除率为70%,悬浮物平均去除率为62%,远未达到指标要求。陶瓷滤料过滤压力与已建工艺基本相当。

适应性研究表明,采用双微技术处理含聚污水能够达到污水处理要求,且含油去除率、悬浮物去除率较高。

3.报道过程上注重互动性。尊重受众主体地位,在报道中努力营造参与情境和氛围。在电视新闻传播中,最有效的方式是开掘人际传播的优势,强调节目主持人或记者与屏前观众的“面对面”交流。在新闻报道中把主持人和记者推到镜头前,在事件现场直接面对观众,现场播报、即兴采访以及评论、反馈等构成新闻的主体信息。“人际交流”具有很强的亲和力,主持人或记者的言谈举止,加上事件现场的动态过程,以最形象化、电视化的方式呈现在观众面前,既保持了新闻的原生态过程,也容易吸引观众的注意力,更重要的是让观众感受到最为平等的传播与接收状态。[1]

2.3 微滤试验

通过调整来水水量、改变反冲洗周期、气洗强度,确定了微滤技术的最优工艺参数,通过调整气液比、回流比,确定了微气泡旋流气浮装置的最优运行参数。

2.3.1 负荷试验

调整来水水量,开展了110%~150%水量冲击试验,考察工艺在水量波动时的稳定性。在水量负荷130%以下时,微滤出水可以稳定达标(表2)。

表2 微滤负荷试验出水水质Tab.2 Micro-filtration load test effluent water quality

2.3.2 反冲洗参数试验

本装置采用气水联合反冲洗方式,其中水洗仅起到支撑悬浮作用滤料,气洗作为滤料搓洗的主动力。因此,本试验仅对气洗强度进行了摸索。

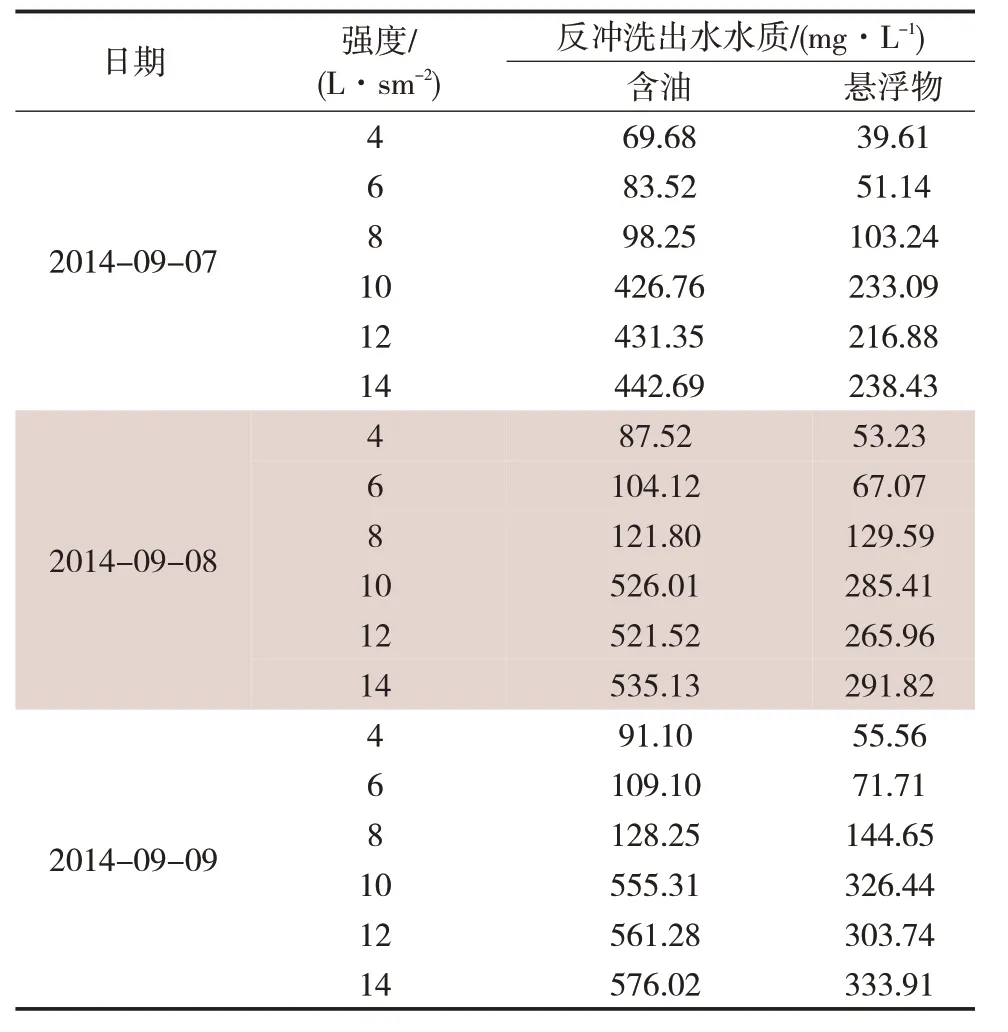

通过逐渐增大气洗强度,每个强度持续几秒,连续观测反冲洗出水水质变化情况以确定最佳反冲洗强度,即当反冲洗出水水质突然变差,且再增加反冲洗强度水质变化不明显的强度为最佳反冲洗强度(表3)。

由表3可知,反冲洗出水水质随着气洗强度的增大逐渐变差,当反冲洗强度为10 L/(s·m2)时,水质急剧变差,再增大强度,水质变差不明显。因此,确定最佳的气洗强度为10 L/(s·m2)。

表3 微滤不同反冲洗强度出水水质Tab.3 Micro-filtration effluent water quality with different backwashing intensity

由图6可知,反冲洗后28 h左右,水质开始超标,并呈快速上升趋势。同时,考虑到生产方便,确定反冲洗周期为24 h。

图6 反冲洗后水质变化Tab.6 Water quality changes after backwashing

2.4 微气泡旋流气浮装置试验

2.4.1 负荷试验

调整来水水量,开展了110%~150%水量冲击试验,考察工艺在水量波动时的稳定性(表4)。在水量负荷120%以下时,微气泡旋流气浮出水可以稳定达到“100.50”以下。

表4 微气泡旋流气浮负荷试验出水水质Tab.4 Micro-bubble swirl air floating load test effluent water quality

2.4.2 气液比试验

以0.5∶10 为基础,逐步改变现场气液比,分析不同气液比下的处理效果,确定合适的气液比(表5)。

表5 不同气液比工况数据对比Tab.5 Comparison of working condition data of different gas-liquid ratios

2.4.3 回流比试验

保持气液比1∶10,改变回流比,观察出水情况,确定合适的回流比(表6)。

表6 不同回流比工况数据对比Tab.6 Comparison of working condition data of different reflux ratios

在处理量不变条件下提高回流比,出水含油量降低,但过大地增大回流比,出水含油浓度相对增高。因微气泡发生装置在回流比增大时,溶气水压力降低,除油效率上升并不明显。说明溶气水压力提高对除油有利,压力高,溶气水释放出的微气泡粒径更细小,对含聚污水中的细小油滴粘附效果更稳定。

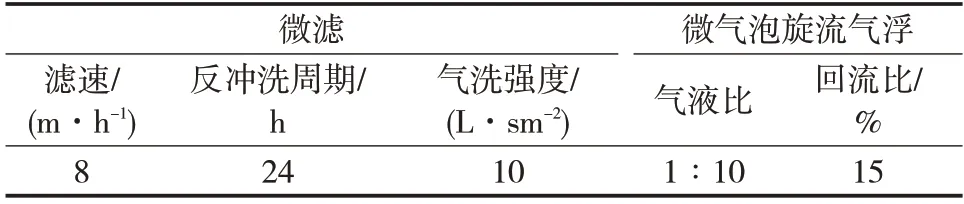

根据微滤以及微气泡旋流气浮装置负荷及参数试验,确定了双微技术处理含聚污水最优工艺运行参数(表7)。

表7 双微技术处理含聚污水最优工艺运行参数Tab.7 Optimum operating parameters of double microtechnology for treatment of polymer-containing wastewater

2.5 经济性分析

试验工艺运行成本包括电费和药剂费用两部分,总运行费用0.78 元/t(表8),其中药剂费0.37元/t,电费为0.41元/t;原工艺处理成本为1.15元/t,且未达标。

表8 双微技术处理含聚污水运行费用Tab.8 Operating cost of polymer-containing wastewater treatment by double micro-technology 元·t-1

3 结论

(1)双微技术处理含聚污水效果较好,在含聚浓度低于300 mg/L时,出水含油浓度及悬浮物固体浓度均在5 mg/L以下。

(2)双微工艺处理含聚污水具有较高的除油及除悬浮物固体效率,总体去除效率在90%以上。

(3)最佳工艺参数为气液比1∶10,回流比15%,滤速8 m/h。