输气站场支管盲端振动问题解决方案

2022-03-02涂多运董勇余洋杨天雪周裕鑫肖芳

涂多运 董勇 余洋 杨天雪 周裕鑫 肖芳

1中国石油工程建设有限公司西南分公司

2中国石油华北油田第四采油厂

天然气管道振动问题涉及多学科理论,具有很强的随机性和偶然性,其分析和处理一直是复杂的技术难题。输气管道振动的类型常分为流激振动、声激振动、机械激励、脉动、涡旋脱落、阀门操作引起的喘振或动量变化、气蚀等[1-2]。近年来,有关天然气管道振动分析计算的相关研究不断涌现,特别是压缩机管线的振动[3-8];目前借助有限元软件来计算分析已成为研究的趋势[9-13],同时,亦有学者对实际场站出现的管道振动进行定性分析并提出对应解决措施[14-17]。

在管道系统设计中,常采用有限元技术对易出现振动的工艺管道进行建模分析,而支管盲端的振动问题常被忽视,相关研究鲜见于文献。本文结合海外工程项目设计实践,针对国内某输气站场出现的支管盲端振动问题,采用英国能源研究所指南[18]提出的方法,分析计算该支管盲端失效概率,进而提出解决措施,成功地消除了管线上出现的支管盲端振动。

1 支管盲端振动失效

英国能源研究所指南提供了一系列关于管道系统的失效概率(LOF)计算方法,通过赋予分支管各种特性不同权重来评估其对振动和疲劳的敏感性,可作为大多数小口径分支管振动失效风险的筛选依据。该指南采用阶段式方法对失效概率进行评估:第一步定性评估,通过激振源初步评估风险等级;第二步定量评估,判断故障可能发生的区域;第三步专业性地判定高风险区域,并提供改造建议。

盲端振动是气流脉动引起的,常发生在旁通管线和阀门关断下的泄放管线处。在流速较高的气体管道系统中,盲端的分、主管口处不稳定流动会表现出某种形式的声激励,类似于吹瓶子口产生的音调响应。如果这种离散频率的涡旋与分支管的声学固有频率一致,则会产生强烈的压力脉动,这种脉动的发生取决于气体流量,且最大流量可能并不是盲端振动最大的情况(图1)。

图1 支管盲端示意图Fig.1 Schematic diagram of branch pipe blind end

针对支管盲端振动问题,利用英国能源研究所指南提供的专门的失效概率计算方法,通过计算盲端激励频率和声学固有频率的比值来确定失效概率的数值。

2 失效概率计算公式

支管盲端振动失效概率计算主要涉及到以下参数:支管临界直径、斯特鲁哈尔数(StrouhalNumber)、激励频率、声学固有频率、主管平均流速、流体动能(ρυ2)、雷诺数(Re)。

(1)支管临界直径。支管盲端振动的发生与支管内径和主管流体动能存在一定的关系,当主管流体动能一定时,就存在一个支管临界直径。当支管内径大于或等于支管临界直径时,气流脉冲可能引起的支管盲端振动失效概率可判定为0.2,即可忽略气流脉动对支管盲端的影响;当支管内径小于支管临界直径时,应进一步计算盲端振动失效概率。

式中:dcrit为支管临界直径,mm;v 为主管平均流速,m/s;ρ 为操作工况下流体密度,kg/m3。

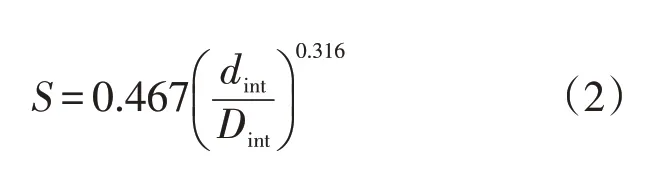

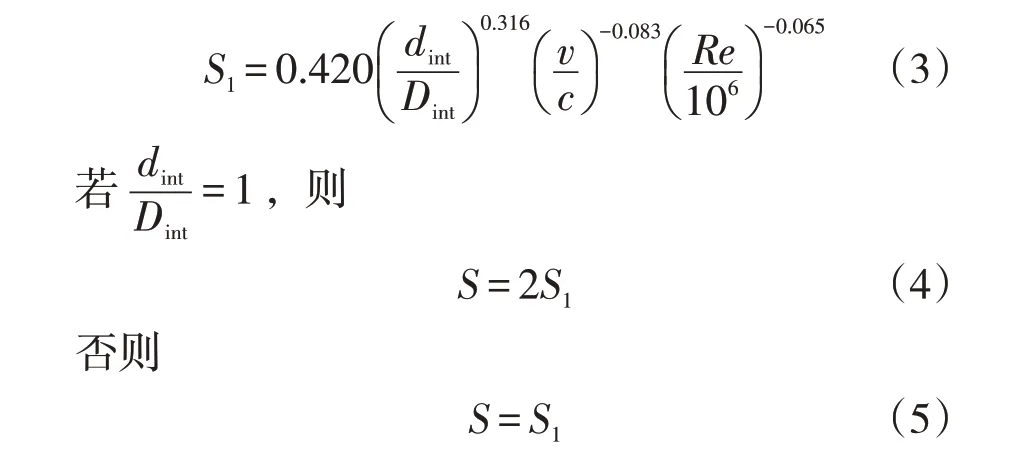

(2)斯特鲁哈尔数。当雷诺数Re 大于1.6×107时

当雷诺数Re 小于等于1.6×107时

式中:S 为斯特鲁哈尔数,m/s;S1为计算变量;dint为支管内径,m;Dint为主管内径,m;c 为气流中音速,m/s;Re 为雷诺数,无量纲。

(3)激励频率。激励频率的计算式为

式中:Fv为支管激励频率,Hz。

(4)声学固有频率。声学固有频率计算式为

式中:Fs为支管声学固有频率,Hz;Lbranch为支管盲端长度,m。

当LOF=1 时,意味着支管盲端可能会出现失效,需调整管道系统布置或流动参数;当LOF=0.29 时,则意味着可忽略气流脉动对支管盲端的影响。

支管盲端振动失效概率计算流程框图见图2。

图2 计算流程框图Fig.2 Flow diagram of calculation

3 工程实例计算

某输气站场改造设置临时流程,从输气干线气液联动阀上下游旁通下载净化气输至用户。临时流程建成运行后,在两个三通处发现,垂直地面方向管道振动较大,附近地面振感强,具体位置见图3。已知临时流程主管尺寸为Φ219.1 mm×7.1 mm,气体标况流量250×104~270×104m3/d,对应的操作压力4.8~5.3 MPa,操作温度取20 ℃。振动位置1 处支管尺寸为Φ114.3 mm×5.0 mm,振动位置2处支管尺寸为Φ168.3 mm×6.3 mm。

图3 管道振动位置Fig.3 Position of pipe vibration

(1)问题分析。通过现场了解,在临时流程运行时,振动位置1 处和振动位置2 处支管上阀门均处于关闭状态。此时,管道系统就会在上述2处形成较长的支管盲端。采用本文提到的失效概率计算方法进行分析,其中相应计算结果见表1。表1中:是比热容比,Cp是定压比热容,Cv是定容比热容,单位均为J/(kg·k)。

表1 失效概率计算Tab.1 Calculation of failure probability

工况1:主管尺寸DN200,支管尺寸DN150,气体标况流量270×104m3/d,操作压力5.3 MPa,操作温度20 ℃;工况2:主管尺寸DN200,支管尺寸DN100,气体标况流量270×104m3/d,操作压力5.3 MPa,操作温度20℃;工况3:主管尺寸DN200,支管尺寸DN150,气体标况流量250×104m3/d,操作压力4.8 MPa,操作温度20 ℃;工况4:主管尺寸DN200,支管尺寸DN100,气体标况流量250×104m3/d,操作压力4.8 MPa,操作温度20 ℃。

计算表明,在此工况下,支管盲段处可能会出现流激振动,且振动影响不可忽略,而现场反馈运行中的管道确实发生了振动。鉴于此,需采取相关措施缓解振动。由于运营单位对临时流程输气量和输气压力有指标要求,无法直接降低输量或者提高输送压力;而库存管材和管件规格和数量有限,无法实施增大主管、支管尺寸和壁厚等方案;故只能调整管道系统布置,间接减低输量和减少支管盲端长度。

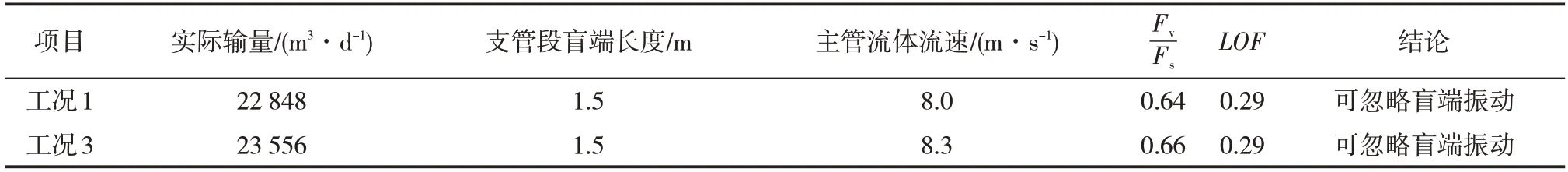

(2)解决方案。结合现场实际情况,将“一路供气”改成“二路供气”,即采用输气干线气液联动阀上下游旁通同时向临时流程供气,间接将单路输气量降至原输气量的一半;同时打开气液联动阀上下游旁通管线上阀门,形成通路,避免原“振动位置1”处形成的盲端。整改前后工艺流程见图4,整改后的管道布置如图5。整改后盲端振动失效概率计算见表2。

图4 整改前后工艺流程Fig.4 Process flow before and after rectification

表2 整改后失效概率计算Tab.2 Calculation of failure probability after rectification

图5 整改后管道布置Fig.5 Piping layout after rectification

计算表明,整改后,“振动位置2”支管盲段处出现流激振动概率小,且可忽略盲端振动影响。根据现场反馈,整改后管道系统运行平稳,无振动,与理论计算相符。综上可见,采用本文的失效概率计算方法可为支管盲端振动问题提供有效可行的解决方案。

4 结论

管道系统的振动原因复杂,常是多种因素叠加的结果,准确地分析振动需结合专业软件来模拟计算。输气场站管道系统中存在支管盲端不一定会引发振动,振动也不一定会失效。采用本文失效概率计算方法,可简单、快速地发现导致支管盲端振动的因素,进而制定针对性的缓解措施。建议国内工程项目在设计阶段采用英国能源研究所指南中提供的程序和方法对整个工程管道系统进行振动检查,如发现不符合项,需进行完善设计,从而规避运行阶段可能出现的管道振动。