风电塔架的磁粉检测工艺优化

2022-03-02崔克楠

崔克楠

(北京中唐电工程咨询有限公司,北京 100040)

风力发电是一种将风能转换成电能的技术,发电时风能推动叶轮旋转,叶轮带动转动轴和增速机,增速机带动发电机,发电机通过输电电缆将电能输送到地面控制系统和负荷。风力发电技术也是一项可持续发展的,绿色环保的综合技术。

风电设备常处于四季多风地带,在恶劣环境中工作的塔架大多承载剪切力及拉应力,故为防止表面应力集中,对塔架表面质量要求较高。塔架焊接完成质量验收后大多需进行表面喷砂处理,以尽可能释放表面应力,而应力释放过程中可能会出现表面缺欠,因此对塔架进行磁粉检测有着非常重要的意义[1]。磁粉检测对表面或近表面缺陷有很高的检测灵敏度,是一种常用、直观、经济、快捷、可靠的常规无损检测方法[2]。

文章针对风力发电设备中基础环与塔筒角焊缝及对接焊缝磁粉检测操作过程中发现的问题,结合理论知识与实际工作经验,对磁粉检测工艺进行了深度优化。

1 塔架常用材料化学成分及焊接工艺

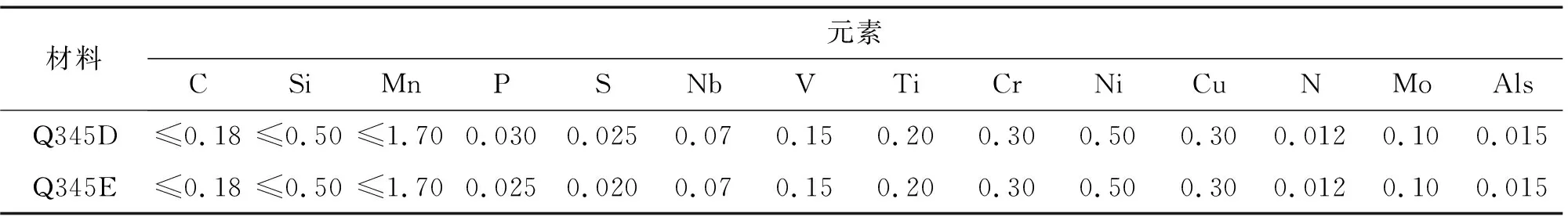

塔架常用材料化学成分及其含量如表1所示,表中Als为酸溶铝,有细化晶粒的作用。

表1 塔架常用材料化学成分及其含量(质量分数)

塔架焊缝焊接工艺大部分为埋弧自动焊,门框焊缝焊接工艺为CO2气体保护焊,焊接工艺比较成熟,自动焊接过程中出现的缺陷多具有连续性且有一定的长度。

2 磁粉检测优化工艺

2.1 磁化电流

当使用交流磁粉检测时,交变磁场施加到被检工件表面上,工件在交变磁场里因电磁感应而产生涡流,涡流磁场方向与原磁场方向相反,工件内部电流密度从而减弱,磁场变弱;在工件表面附近,涡流方向与原来电流方向相同,电流密度从而增大,磁场增强[3]。通常50 Hz交流的电趋肤效应深度大约为2 mm。

使用直流磁粉检测仪时,由于直流电通过导体时会产生定向磁场,所以磁场深入深度越大,能发现的缺陷越深,但该方法单位面积磁通量较小,且直流电不利于磁悬液中磁粉振动积聚于缺陷处,即不利于表面缺陷的磁痕显示。

由以上分析可见交流磁粉检测更适用于塔架的检测。

2.2 磁化工艺

2.2.1 预处理

预处理时应用软金属丝刷和细砂纸清除掉焊缝及热影响区表面的油漆涂层、积碳层、氧化皮与灰尘,用清洗溶剂清洗掉油污。使用水基磁悬液时,要保证被检工件表面不存在油渍,覆盖在焊接接头表面的灰尘也会明显影响磁悬液的润湿效果。

2.2.2 磁化工件与施加磁悬液

磁化工件是磁粉检测中较为关键的工序,对检测灵敏度影响较大,推荐使用便携式磁粉检测仪,采用连续法,配合湿法进行磁粉检测。在施加水基磁悬液前,应先润湿工件被检区域,这样施加的水基磁悬液能够在工件表面形成均匀薄膜,防止磁悬液喷洒不均造成漏检。

2.2.3 磁痕观察记录与缺陷评级

磁粉检测过程中发现磁痕后应立刻判断其是否为缺陷,对于不能确定的磁痕显示,可擦去磁痕再次磁化,如果不是缺陷一般不会重复形成磁痕。

磁粉检测磁痕显示及评定结果完全依赖于检测人员的目视观察,所以目视观察时的照明极为重要。塔架内部光照较差,应注意配备额外光源(如头灯),同时应确保磁粉检测仪器自带可靠光源。

工件上的缺陷磁痕显示,需要连同检测结果保存下来,作为报告依据。记录主要采用拍照方式,拍照时以直尺作为尺寸参照,记录时应参照固定物对缺陷进行准确定位,以便后续监测缺陷的发展情况。对磁粉检测发现的缺陷磁痕显示,应用石笔箭头引出进行标记,便于后续缺陷处理。

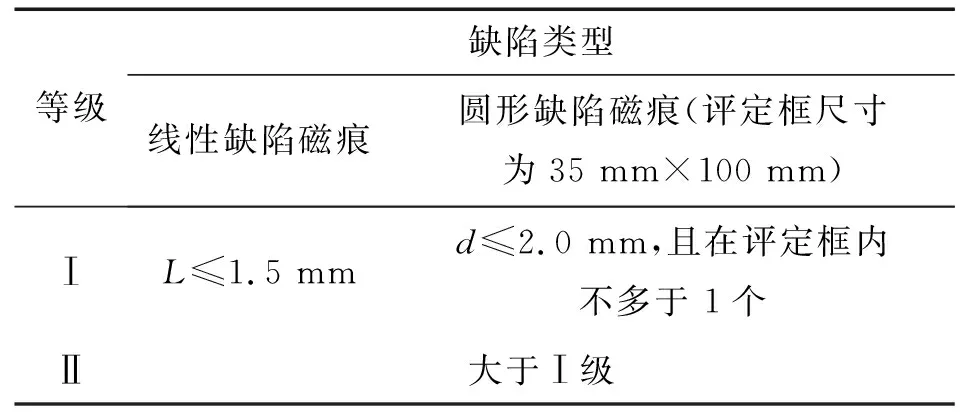

确定为缺陷的磁痕显示,应按照标准NB/T 47013.4-2015 《承压设备无损检测 第4部分:磁粉检测》 进行评级。评定时首先对缺陷进行定性,再区分磁痕属于线性缺陷还是圆形缺陷,按磁痕方向确定其属于纵向缺陷还是横向缺陷;然后,根据标准NB/T 47013.4-2015进行质量分级,判定产品的合格与否。

风电塔架焊接接头磁粉检测中常见缺陷为裂纹,而相关标准中不允许任何裂纹显示,所以检测过程中发现裂纹缺陷时应直接判为不合格。其他缺陷分级如表2所示,表中L为线性缺陷磁痕长度;d为圆形缺陷磁痕长径。

表2 焊接接头的质量分级

2.2.4 超标缺陷磁痕显示的处理与复验

当发现超标缺陷磁痕显示时,如允许,应先打磨消除,打磨至肉眼看不到后再进行磁粉检测;若仍发现缺陷,应继续打磨,直至缺陷完全消除。消除缺陷后要将处理位置打磨圆滑,若打磨深度超过规定要求,应进行补焊修补。修补后应对补焊位置再次进行磁粉检测。

3 常见磁痕显示及产生原因分析

(1) 基础环交接接头过渡不圆滑处,因沟槽的存在容易产生假显示;且检测时沟槽位置处会留存部分磁悬液,即使产生缺陷也会将磁痕埋没。因此进行现场磁粉检测时应采用压缩空气,调低喷气口气压,吹走多余磁悬液以便于观察缺陷显示。

(2) 基础环下法兰焊缝组对过程中,去除固定卡块后,焊接卡块的部位易出现裂纹磁痕显示(见图1),检测过程中应注意严格按照工艺要求实施检测。

图1 裂纹磁痕显示

(3) 实际生产中,部分制造厂焊接筒体纵缝及下法兰组对焊缝时,如果在两端收弧位置使用的引弧板长度不够或者不使用引弧板,则会在筒体纵缝及下法兰组对焊缝两端收弧处产生弧坑裂纹(见图2),检测时应注意观察。

图2 弧坑裂纹磁痕显示一

(4) 焊接接头的收弧处,若收弧停留时间过短,产生的弧坑则会引起弧坑裂纹(见图3),焊接过程中产生的弧坑均应打磨消除。

图3 弧坑裂纹磁痕显示二

(5) 筒体钢板纵缝组对时,卷板机会在钢板两端纵焊缝两侧产生压应力,部分组对人员强行使用铁锤敲击矫正,而使得材料表面硬度增加,矫顽力增大。随着工件压缩变形率增加,矫顽力和剩磁均增加,漏磁场也会增大,此时较易发现非相关磁痕显示(见图4)。

图4 非相关磁痕显示

4 质量控制

(1) 普通交流便携磁轭式磁粉检测仪即可满足检测要求,仪器应达到标准要求磁轭的最大磁极间距且当使用磁轭最大间距时,交流电磁轭至少应有45 N的提升力。

(2) 对风电塔架进行磁粉检测时,使用水基磁悬液可满足检测灵敏度要求,但在实际磁化时,不同的方位可能会影响磁粉检测的实施,尤其在进行仰视磁粉检测时,要注意电源线与磁粉检测仪连接处的插头密封性,防止水进入发生仪器短路或人员触电事故。

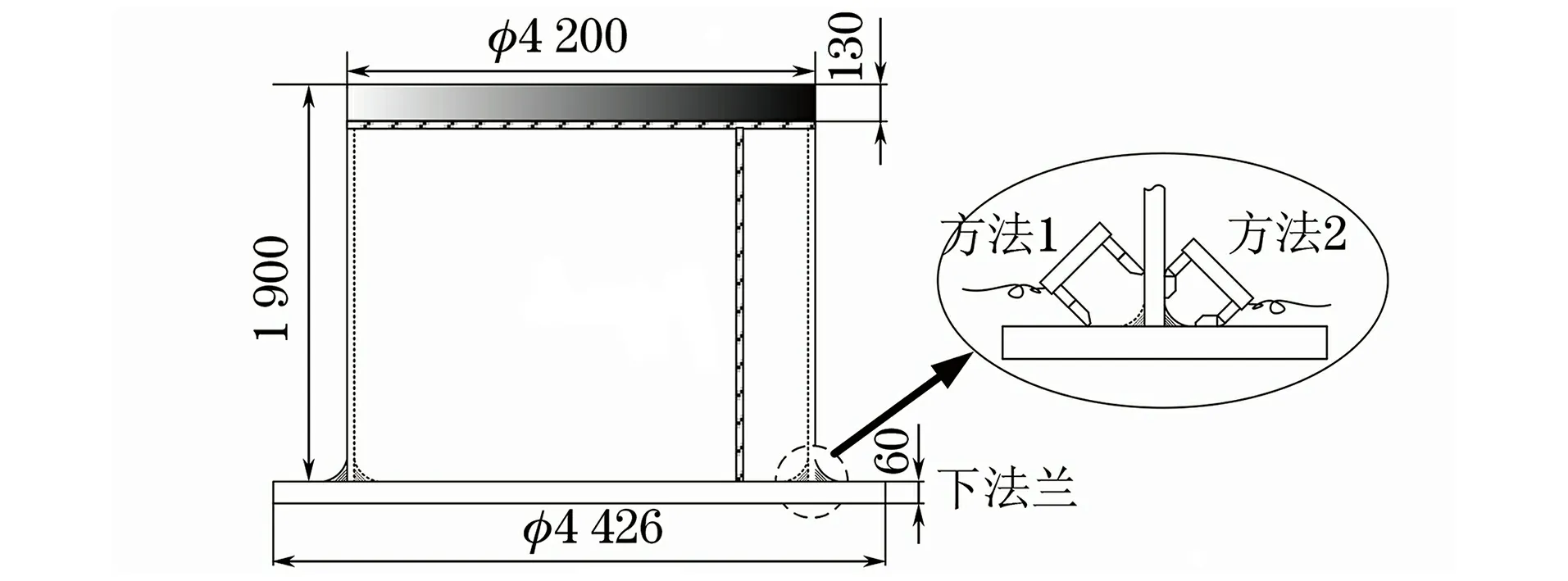

(3) 根据标准要求使用标准灵敏度试片,其型号分别为A:30/100及C:15/50(试片无法较好与工件接触的情况用)。实际检测中磁轭放置位置示意如图5所示,检测过程中应选用图5中的方法2;经试验图5中方法1的接触方式无法满足标准要求的提升力会影响检测灵敏度。

图5 实际检测中磁轭放置位置示意

(4) 推荐使用白色反差增强剂。因门框焊缝焊接工艺为CO2气体保护焊,焊缝表面氧化严重,多为蓝黑色,与水基磁悬液的对比度较低,难以发现磁痕显示,所以必须在磁粉检测前使用白色反差增强剂增加对比度。

(5) 应合适配置磁悬液浓度。水基磁悬液理论浓度为1025 g·L-1,检测时以标准灵敏度试片测试为准。

(6) 磁粉检测的能力与施加磁场的大小、方向及裂纹的延伸方向有关。当工件磁化方向与裂纹延伸方向垂直时,裂纹处的漏磁场最大,检测灵敏度最高[4]。因此在单磁轭检测过程中,应特别注意使用

交叉检测方法。

5 结语

为了保证磁粉检测的灵敏度、分辨率和可靠性,必须对从预处理到后处理的检测全过程进行质量控制,严格按标准和规范进行检测。