CRTSⅠ双块式轨枕重力惯性式脱模台设计

2022-03-02罗丽军

罗丽军

【摘 要】论文根据“贵南铁路(广西段)河池轨枕场”双块式轨枕智能生产线脱模台的设计思路,通过对重力惯性式脱模台进行受力分析、荷载计算、配筋计算,对重力惯性式脱模台作出了深度解析。根据“贵南铁路(广西段)河池轨枕场”的生产经验,此脱模方式有效提高了生产效率、产品外观质量和产品合格率,使产品充分满足TB/T 3397—2015《CRTS双块式无砟轨道混凝土轨枕》的相关质量要求。双块式重力惯性式脱模台满足大产量轨枕预制生产的需求,有效提高了产品合格率,有利于为类似铁路建设工程提供借鉴。

【Abstract】According to the design idea of the stripper table of the bi-block sleeper intelligent production line of "Guizhou-Nanning Railway (Guangxi Section) Hechi Sleeper Yard", this paper provides an in-depth analysis of the gravity inertia stripper table through the force analysis, load calculation, and reinforcement calculation of the gravity inertial stripper table. According to the production experience of "Guizhou-Nanning Railway (Guangxi Section) Hechi Sleeper Yard", this stripper method effectively improves the production efficiency, product appearance quality and product qualification rate, so that the products fully meet the relevant quality requirements of TB/T 3397—2015 "Bi-Block Concrete Sleeper for CRTS Ballastless Track". The bi-block gravity inertia stripper table meets the production demand of high-yield sleeper prefabrication and effectively improves the product qualification rate, and is conducive to providing a reference for similar railway construction projects.

【關键词】CRTSⅠ双块式轨枕;结构设计;预制生产;脱模台

【Keywords】CRTS I bi-block sleeper; structural design; prefabrication production; stripper table

【中图分类号】U213.3 【文献标志码】A 【文章编号】1673-1069(2022)01-0194-03

1 工程概况

为提高铁路运营过程中的舒适性及安全性,我国高速铁路的轨道结构主要采用无砟轨道的结构模式[1]。贵阳至南宁高速铁路,简称贵南高铁,工程位于贵州省东南部和广西壮族自治区西北部,北起黔桂省区界,经广西壮族自治区的环江、金城江、都安、马山、武鸣等地,止于南宁市,新建正线全长279.747km,桥隧比为90.4%,全部采用CRTSⅠ型双块式轨枕,总任务88.9万根。

2015年,由云南工程建设总承包公司承建的路起自弥勒,经开远,终至蒙自的铁路轨枕预制,采用的脱模方式在吊具辅助作用下,行车用力经辅助吊具竖向起吊[2]。河池轨枕场采用全自动智能轨枕生产线,为最大限度提升生产线智能自动化程度,轨枕生产线选用短模法工艺,模型采用4×1形式。短模法工艺方便灵活,节拍快。设计生产节拍为1模/3min。

短模法生产形式中最合理的脱模方式就是重量惯性法脱模,亦称冲击式脱模。轨枕冲击式脱模原理主要是根据惯性原理,轨枕与模具一起做自由落体运动,模具受阻停止下落,轨枕由于惯性继续下落并与模具脱离[3]。通过轨枕模型抬高后自身重量的自由落体加速度,将轨枕套管与定位锥之间的橡胶螺栓的连接力和轨枕混凝土与模板之间的连接力脱离。脱模时,模型自身重力和惯性重力全部传递到脱模台基础上,脱模台自身稳定性、刚度、强度以及地基承载力等都有较高要求。

2 脱模台适用情况

随着2021年世界人工智能大会在上海的召开,作为新一代信息技术的代表,人工智能的颠覆性色彩已经显现[4]。河池轨枕场顺应国内发展形势,采用全智能轨枕预制流水生产线,为适应轨枕生产效率,对生产线各个工艺、设备、厂房基础进行深度研究。在此基础上,轨枕脱模台成为生产线的重中之重,智能轨枕脱模系统亦采用重力式脱模方式,除智能设备外,脱模基础在生产线中也起到至关重要的作用。基础设计间接影响了轨枕的脱模成效以及轨枕成品质量,根据智能轨枕脱模系统设计脱模台基础,同时,该设计也符合各种重力式脱模方式。

我国传统脱模工艺在混凝土达到设计强度的70%进行脱模,可简称为“干脱法”,在CRTSⅠ型双块式轨枕预制当中,主要有两种生产形式,分别是4×1模具与2×4模具,根据模具形式,生产线的构造不尽相同,均采用“干脱法”进行脱模[5]。河池轨枕场短模法生产实现了混凝土定量浇筑、强频振动、噪声控制三大理想目标,改善了生产环境,同时,短模实现了生产流程的自动控制和养护区作业的全程自动控制,并节省轨枕“蒸养”耗能量[6]。重力惯性式脱模方式在轨枕生产中应用广泛,主要在4×1模具形式生产线中出现,脱模方式简便迅速有效,满足4×1模具形式生产线的快速生产需求。

雙块式轨枕脱模过程中阻力大,主要表现为轨枕不能靠自重自行脱落。脱模过程实际是使轨枕由倒梯形放置状态,转变为正梯形放置状态,使轨枕下落的作用力仅是自重力,其必须克服各种阻力,否则脱模困难。

3 脱模台设计

3.1 设计原则

河池轨枕场88.9万根轨枕在生产预制过程中,需要脱模222 250次(每1模4根轨枕),脱模台需要受到110万次以上的重载冲击。在如此高强度冲击的过程中,脱模台下沉不宜超过8mm,侧倾角不能大于1°,脱模台自身不应开裂、变形。在设计、施工过程中,要考虑地基承载力,避免过量下沉或侧倾,还要考虑脱模台在高强度抗冲击过程中不开裂、不变形,确保全轨枕场生产周期不出问题。

3.2 设计方案

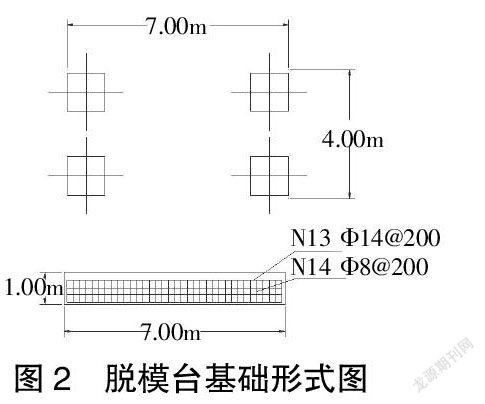

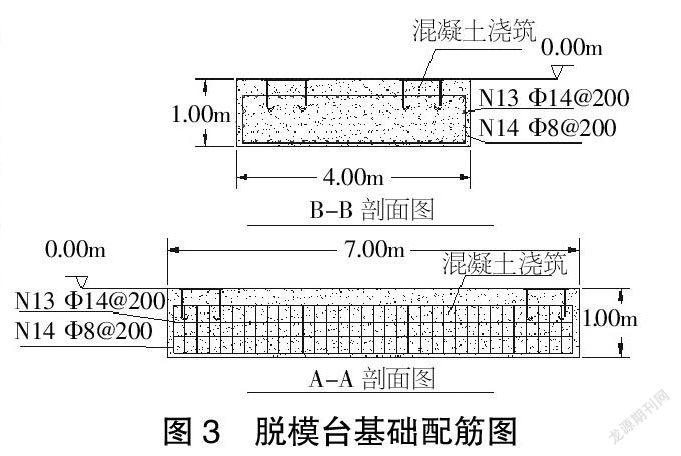

对于脱模台的基础设计来说,为确保脱模台在长期使用过程中,脱模台基础不出现开裂、变形等情况,脱模台基础设计4m×7m×1m立方体C30混凝土基础,立柱采用1.2m×1.2m×0.03m预埋钢板加固,基础内部钢筋采用?椎10@200的光圆钢筋和?椎14@200螺纹钢筋进行钢筋笼绑扎,钢筋采用5cm保护层进行保护(见图1和图2)。根据设计图纸,对脱模台基础相关关键数据进行计算,通过计算说明,设计合理,能够应对在使用过程中出现的各种变化情况。

3.3 脱模台基础受力检算

根据基础设计,对基础受力进行相关计算。通过基础设计相关参数,对基础参数进行计算,具体如下。

3.3.1 基础基本参数

①几何参数。柱宽:bc=1 200mm。柱高:hc=1 200mm。高度:h1=1 000mm。一阶长度:b1=b2=3 500mm。一阶宽度:a1=a2=400mm。②材料信息。基础混凝土等级:C30,ft=1.43(N·mm2),fc_b=14.3(N·mm2)。柱混凝土等级:C30,ft=1.43(N·mm2),fc=14.3(N·mm2)。钢筋级别:HPB300,fy=270(N·mm2)。③计算信息。结构重要性系数:γo=1.00。基础埋深:dh=1.000m。纵筋合力点至近边距离:as=40mm。基础及其上覆土的平均容重:γ=20.000(kN·m3)。最小配筋率:ρmin=0.150%。④根据基础几何参数,结合相关所用材料信息,对作用在基础顶部荷载标准组合值进行计算:Fk=F/ks=47.500/1.35=35.185(kN);Mxk= Mx/ks=166.250/1.35=123.148(kN·m);Myk=My/ks =95.000/1.35=70.370(kN·m);Vxk=Vx/ks=32.000/1.35=23.704(kN);Vyk=Vy/ks=9.520/1.35= 7.052(kN)。Fk为地基顶部竖向力值;Mx、My分别为地基基础在x、y方向上力矩;Vx、Vy分别为作用在地基基础x、y方向上的剪力;Mxk、Myk、Vxk、Vyk分别为经过修正后的力矩与剪力。⑤通过修正后,地基承载力特征值为fa=100.000(kPa)。再对基础总长、基础总宽、基础总高以及基础底面积进行重新修正,确定相关参数,并通过计算出的参数,对基础底部弯矩值进行计算:第一,基础总长:Bx=b1+b2+bc=3.500+3.500+1.200=8.200(m)。第二,基础总宽:By=a1+a2+hc=0.400+0.400+1.200=2.000(m)。A1=a1+hc/2=0.400+1.200/2=1.000(m)。A2=a2+hc/2=0.400+1.200/2=1.000(m)。B1=b1+bc/2=3.500+1.200/2=4.100(m)。B2=b2+bc/2=3.500+1.200/2=4.100(m)。第三,基础总高:H=h1=1.000(m)。第四,底板配筋计算高度:ho=h1-as=1.000-0.040=0.960(m)。第五,基础底面积:A=Bx×By=8.200×2.000=16.400(m2)。Gk =γ×Bx×By×dh =328.000(kN),Gk为修正过后基础自重。G=1.35×Gk=1.35×328.000=442.800(kN)。第六,通过计算出的参数,对基础底部弯矩值进行计算:Mdxk=Mxk-Vyk×H=116.096(kN·m);Mdyk=Myk+Vxk×H=

94.074(kN·m);Mdx=Mx-Vy×H=156.730(kN·m);Mdy=My+Vx×H=127.000(kN·m)。

3.3.2 验算轴心荷载作用下地基承载力

得出以上参数后,地基承载力也进行修正,pk=22.145(kPa),对修正完成后的地基承载力进行分析,确定在轴心荷载作用下的地基承载力满足要求。pk=(Fk+Gk)/A=22.145(kPa),因γo×pk= 22.145(kPa)≤fa=100.000(kPa)。轴心荷载作用下地基承载力满足要求。

3.3.3 验算偏心荷载作用下的地基承载力

确定以上参数满足要求,继续对在偏心荷载作用下的地基承载力按照相应公式进行验算,从而确定轴心荷载作用下与偏心荷载作用下的地基承载力均符合设计要求。

exk=Mdyk/(Fk+Gk)=0.259(m),exk为偏心作用下的x值。

因|exk|≤Bx/6=1.367(m);x方向小偏心,由公式推导:

Pkmax_x=(Fk+Gk)/A+6×|Mdyk|/(B×By)=26.343(kPa);Pkmin_x=(Fk+Gk)/A-6×|Mdyk|/(B×By)=17.948(kPa);Pkmin_x、Pkmax_x分别为偏心作用下x方向的地基荷载力。

eyk= Mdxk/(Fk +Gk)=0.320(m)。

eyk为偏心作用下的y值。

因|eyk|≤By/6=0.333(m),y方向小偏心:

Pkmax_y=(Fk+Gk)/A+6×|Mdxk|/(B×Bx)=43.383(kPa)

Pkmin_y=(Fk+Gk)/A-6×|Mdxk|/(B×Bx)=0.908(kPa)。

Pkmin_y、Pkmax_y分别为偏心作用下y方向的地基荷载力。

3.3.4 确定基础底面反力设计值

Pkmax=(Pkmax_x-pk)+(Pkmax_y-pk)+pk=47.580(kPa);γo×Pkmax= 47.580(kPa)≤1.2×fa=120.000(kPa)。因此,偏心荷载作用下地基承载力满足要求。

3.4 脱模台结构计算

3.4.1 计算基础底面反力设计值

完成基础验算后,对脱模台结构进行计算,根据相关规定以及文献,确定x、y方向基础底面反力设计值:①计算x方向反力设计值。ex=Mdy/(F+G)=10.259(m),因ex≤Bx/6.0=1.367(m),x方向小偏心。Pmax_x=(F+G)/A+6×|Mdy|/(B×By)=35.563(kPa);Pmin_x=(F+G)/A- 6×|Mdy|/(B×By)=24.230(kPa)。②计算y方向反力设计值。ey=Mdx/(F+G)=0.320(m),因ey≤By/6=0.333,y方向小偏心。Pmax_y=(F+G)/A+6×|Mdx|(B×Bx)=58.566(kPa);Pmin_y=(F+G)/A-6×|Mdx|/(B×Bx)=1.226(kPa)。③因Mdx≠0,Mdy≠0;Pmax=Pmax_x+Pmax_y-(F+G)/A=64.233(kPa)。④计算地基净反力极限值。Pjmax=Pmax-G/A=37.233(kPa);Pjmax_x=Pmax_x-G/A=8.563(kPa);Pjmax_y=Pmax_y-G/A=31.566(kPa)。

3.4.2 柱边冲切验算

3.4.3 基础受剪承载力验算

①计算剪力。Az=a1+a2+hc=2 000(mm);Bz=b1+b2+bc=8 200(mm) ;A'=Az ×max(b1,b2)=7.00(m2) ;Vs=A'×p=7.0×2.9=20.3(kN)。②计算截面高度影响系数h。h=(800/ho)=(800/1 000.0)=0.9。③剪切承载力验算。Ao=Az×h1=2 000 000.00(mm2);γo×Vs=20.3kN≤0.7hftAo=1 893.4(kN)。故受剪承载力验算满足要求。3.4.4 柱下基础的局部受压验算

因为基础的混凝土强度等级大于等于柱的混凝土强度等级,所以无需验算柱下扩展基础顶面的局部受压承载力。

3.4.5 基础受弯计算

通过计算基础剪力、截面高度影响系数以及对剪切承载力的验算,确定基础受剪承载力满足要求。因为基础的混凝土强度等级大于等于柱的混凝土强度等级,所以无需验算柱下扩展基础顶面的局部受压承载力,进而对基础进行受弯计算:①因Mdx>0,Mdy>0,此基础为双向受弯。②计算I-I截面弯矩。因ex≤Bx/6=1.367(m),x方向小偏心。a=(Bx-bc)/2=3.500(m)。Pj1=((Bx-a)×(Pmax_x -Pmin_x)/Bx)+Pmin_x-G/A=3.726(kPa);因ey≤By/6=0.333(m),y方向小偏心。a=(By-hc)/2=0.400(m);Pj2=((By-a)×(Pmax_y-Pmin_y)/By)+Pmin_y-G/A=20.098(kPa);Pj1、Pj2分别为I-I截面承载力。βx=1.184;βy=1.086;MⅠ_1=1/48×βx×(Bx-bc)×(2×By+hc)×(Pj1+ Pjmax_x)=7.26(kN·m);MⅡ_1=1/48×βy×(By-hc)×(2×Bx+bc)×(Pj2+Pjmax_y)=13.16(kN·m)。MI_1、MII_1分别为I-I截面弯矩值。

3.4.6 计算配筋

完成以上计算后,进行基础配筋计算。脱模台基础配筋情况见图3。①计算Asx。Asx_1= γo×MⅠ_1/(0.9×(H- as)×fy)=331.2(mm);Asx1=Asx_1=331.2(mm2)。Asx-Asx1/By=331.2/2=166(mm2/m),因此,选择钢筋Φ14@200,实配面积6 769.84mm2。

②计算Asy。Asy_1=γo×MⅡ_1/(0.9×(H-as)× fy)=56.4(mm2),Asy=max(Asy,ρmin×H×1 000)=1 500(mm2/m)。因此,选择钢筋Φ10@200,实配面积5 459mm2。Asx、Asy分别为基础配筋率。

4 結语

通过分析实际施工使用情况,重力惯性式脱模方式具有脱模速度快、成品脱模效果好、脱模台基础基本无形变的优点,与CRTSⅠ型双块式轨枕短模式生产方式相匹配,有效提高了双块式轨枕的生产效率。根据以上对脱模台基础的计算,得出以下结论:第一,脱模台基础需根据所建位置地基承载力作出相应的尺寸调整,通过本文中的公式计算,重力式惯性脱模台基础承载力满足使用要求。第二,根据脱模台基础尺寸情况,钢筋Φ14@200使用配置面积6 769.84mm2,满足基础配筋要求;钢筋Φ10@200使用配置面积5 459mm2,满足基础配筋要求。第三,根据脱模台使用以及实测情况,脱模台基础沉降为4mm,基础沉降满足要求不超过8mm;计算脱模台基础侧倾角度小于1°,满足使用要求。第四,对脱模台基础进行检测,脱模台基础完好,表面无裂纹,满足强度要求。

综上所述,脱模台基础承载力、震动沉降、抗侧倾均满足要求。脱模台结构刚度、抗冲击强度满足使用要求。

【参考文献】

【1】何华武.无碴轨道技术[M].北京:中国铁道出版社,2005.

【2】徐远龙.轨枕脱模破坏机理分析及其控制对策[J].环球市场信息导报,2016(18):120.

【3】赵东建.双块式轨枕冲击式脱模控制技术[J].铁道建筑,2012(1):107-109.

【4】雷荻.人工智能生产方式的特征及其发展趋势研究[J].内蒙古科技与经济,2021(17):12-13+15.

【5】王兴奎.利用中国传统工艺改进生产欧标双块式轨枕的探讨[J].铁道建筑技术,2009(7):47-50.

【6】朱瑞.高速铁路轨枕及其生产技术[J].铁道标准设计,2001(8):5-7.