四缸柴油发动机链条断裂故障分析

2022-03-01刘显宏

刘显宏

(广西玉柴机器股份有限公司,广西 玉林 537005)

0 引言

发动机凸轮轴布置形式是有下置、中置、顶置三种方式,其中下置、中置凸轮轴布置形式,多采用齿轮传动,顶置凸轮轴布置形式多采用齿带传动和链条传动[1]。与下置、中置凸轮轴相比,顶置凸轮轴具有零件少,质量小,高速性等优点[2]。

链条传动布置现已广泛用于4 缸小排量柴油发动机,链条代替齿轮传动进行配气机构驱动,使发动机在工作循环和发火顺序下及时关闭或开启气门。如果链条出现断裂,发动机就会立刻停止工作,甚至出现气门打顶,打烂活塞等严重故障。组织检测在不同凸轮轴轴盖螺栓力矩下凸轮轴回转力矩、凸轮轴轴盖孔内径等数值变化,结果发现,当凸轮轴轴盖螺栓拧紧力矩过大时,凸轮轴转动不灵活,回转力矩增大,造成凸轮轴卡滞,进而导致链条断裂、链轮崩齿等故障。

以上研究表明,发动机设计开发时,对于凸轮轴回转运动件,需要考虑零件安装边界的影响,不同的凸轮轴轴盖拧紧力矩会引起凸轮轴轴盖变形。在选择凸轮轴轴盖螺栓拧紧力矩时,既要保证凸轮轴轴盖紧固性(通过CAE 仿真分析手段进行确认最小凸轮轴轴盖螺栓拧紧力矩要求),又不能引起凸轮轴轴盖变形过大导致凸轮轴径向间隙过小卡滞,凸轮轴轴盖变形情况通过采用不同凸轮轴轴盖螺栓拧紧力矩进行拧紧,来验证凸轮轴转动灵活情况,来评估出较为合理的拧紧力矩范围。以某型号4 缸柴油发动机在综合路况可靠性试验时出现链条断裂为例,分析故障原因,提出改进方案,并对方案进行可靠性试验。

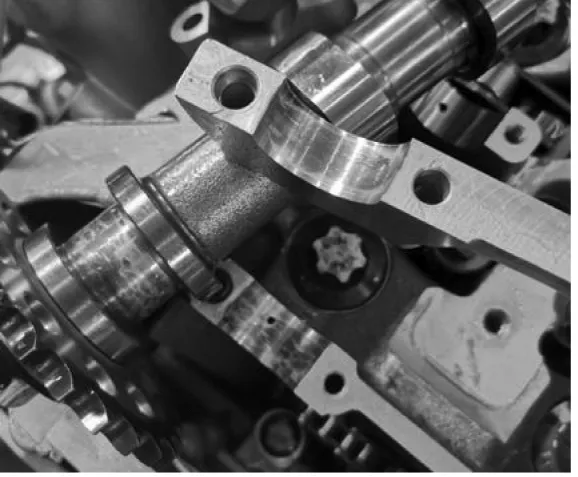

1 故障现象

某型号4 缸柴油发动机在襄阳试验场进行综合路况可靠性试验,当试验进行到423km 时,发现发动机无法启动。拆检发动机,发现正时链条组件断裂,惰齿轮组件链轮一处链齿崩齿,第2、3、4 缸的排气门侧滚轮摇臂部件断裂,凸轮轴卡死的痕迹。详如图1~4所示。

图1 正时链条组件断裂

图2 惰齿轮组件链轮断裂

图3 滚轮摇臂部件断裂

图4 进气侧凸轮轴止推档抱死

2 故障分析

2.1 理化分析

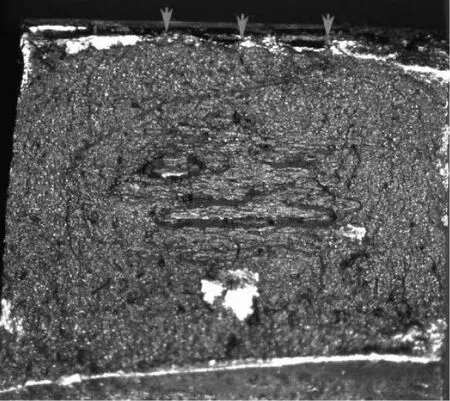

(1)正时链条组件断裂。对出现断裂故障的正时链条组件进行理化分析发现,2 个外链板断裂形成4个断口(图5),分别标志为断口1~4。断口1 相对较平坦,推断其断裂时所承受载荷相对较小;而断口2~断口4 相对较粗糙,推断其断裂时所承受载荷相对较大,由此判断断口1 为最先形成的断口。

图5 外链板断口局部

正时链条外链板断裂,其中断口1 相对较平坦,推断其断裂时所承受载荷相对较小,为最先形成的断口。其它断口相对较粗糙,所承受载荷相对较大,为后来断裂断口。本次发动机各缸进排气门出现不同程度打活塞顶的痕迹。分析认为,这可能与试验过程排气制动有关。在气门打活塞顶的情况下,链条承受额外的异常载荷,增大链条断裂风险。

推断本次故障发生过程为:试验过程中,气门打活塞顶,造成链条承受额外的异常载荷,正时链条外链板其中一处先发生断裂,之后,同一件外链板的另一处、同一链节中的另一件外链板和链轮,相继发生断裂,从而造成凸轮轴停止转动,部分气门与活塞严重打顶,致使摇臂体断裂。

(2)惰齿轮组件链轮断裂。对出现崩齿故障的惰齿轮组件进行理化分析,使用立体显微镜对崩齿断裂面进行观察。断口形貌如图6 所示,裂纹源区位于轮齿受载一侧齿面,断口表面比较粗糙,未发现明显的材料缺陷,推断轮齿断裂时所承受的载荷较大,为过载断裂。

图6 链轮崩齿断口形貌

惰齿轮组件的链轮所检项目符合图定技术要求,链轮崩齿断口表面比较粗糙,属过载断裂,推断轮齿所承受的载荷较大,为受累件。

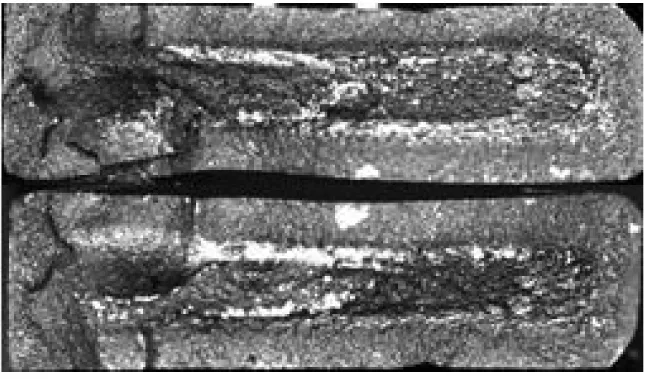

(3)滚轮摇臂部件断裂。组织对断裂的滚轮摇臂部件进行理化分析发现,2 件断裂滚轮摇臂部件,形成4 个断口,使用立体显微镜分别对断口进行观察,断口及匹配断口形貌如图7 所示,其断口形貌都相似,由多个裂纹面组成,心部为最后断裂区,断口表面比较粗糙。

图7 摇臂体断口及匹配断口

每个断口附近摇臂体内外两侧,都存在多道裂纹(图8)。摇臂体出现多道裂纹,推断与活塞打顶使摇臂体承受异常冲击载荷关联大,属于受累件。

图8 摇臂体断口

理化分析结论显示,滚轮摇臂材料符合图定要求,硬度、有效硬化层深度及金相组织未见异常。摇臂体出现多道裂纹,推断与活塞打顶使摇臂体承受异常冲击载荷关联大,应为正时链条断裂后,凸轮轴停止转动,致使部分气门与活塞严重打顶,同属于受累件。

2.2 受力异常点分析

该4 缸柴油发动机的传动系统采用传动后置结构,齿轮+链条传动方式,通过曲轴正时齿轮带动惰齿轮,惰齿轮集成链轮结构,惰齿轮链轮通过链条带动凸轮轴链轮,进而驱动双顶置的进、排气侧凸轮轴。

采用FTA 故障树分析法和5WHY 分析方法开展受力异常点分析后,初步锁定故障直接原因为凸轮轴轴盖变形导致进、排气侧凸轮轴卡滞抱死。凸轮轴轴盖变形量,调查发现制造工艺按13±2 N·m 进行螺栓拧紧,存在凸轮轴轴盖变形的情况。

组织对采用13±2 N·m 拧紧工艺进行核查,主要从凸轮轴轴盖拧紧后的轴盖凸轮轴孔直径、回转力矩、凸轮轴止推档痕迹等进行核实。

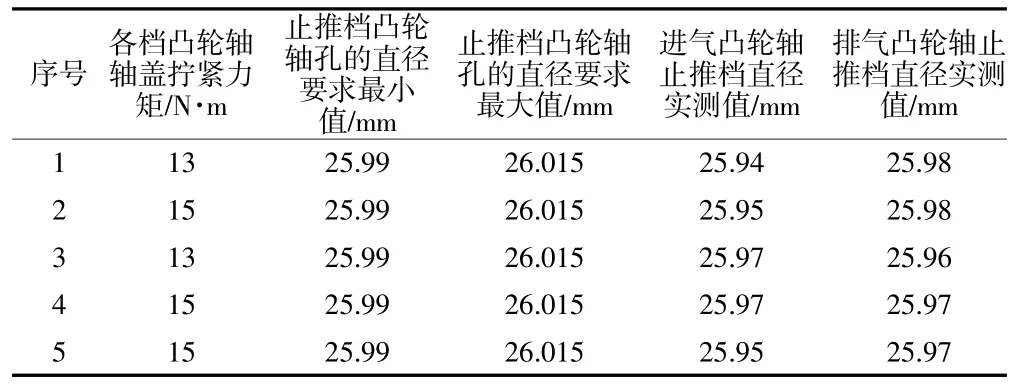

根据表1 检测数据,可以表明凸轮轴轴盖螺栓按13±2 N·m 拧紧工艺进行拧紧,凸轮轴轴盖孔结构发生变形,轴孔直径变小,不满足设计要求。

表1 凸轮轴轴盖拧紧力矩对轴孔直径的影响

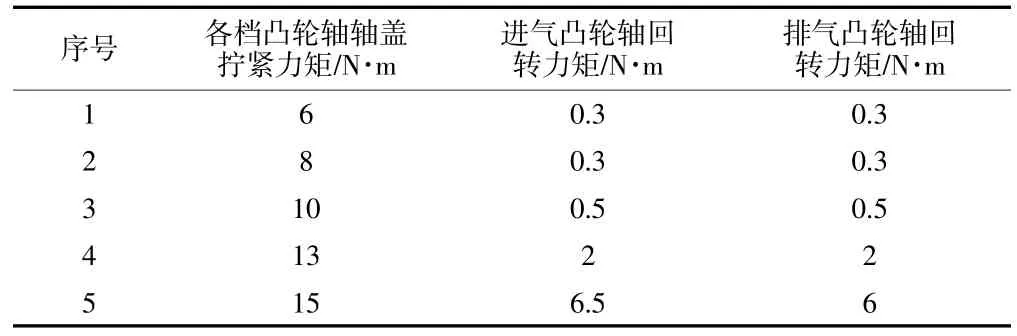

表2 检测数据表明,进、排气侧凸轮轴回转力矩随着凸轮轴轴盖螺栓拧紧力矩加大而增加,特别是拧紧力矩达到15 N·m 时,回转力矩达到6 N·m,也说明凸轮轴轴盖已经发生严重变形。

表2 凸轮轴回转力矩值

凸轮轴回转力矩增加,摩擦阻力增大,当两个不正常的摩擦副放出的热量烧熔摩擦表面的金属,在发动机停机后,两个摩擦副融化的金属搅合在一起冷却,出现凸轮轴抱死凸轮轴盖的情况。

3 改进方案及验证

调整凸轮轴轴盖拧紧工艺,根据前期工艺验证,凸轮轴轴盖螺栓拧紧力矩在8±2 N·m 时,凸轮轴轴盖不存在变形和回转力矩增加大的情况。

分析抽检数据,发现凸轮轴轴盖螺栓拧紧力矩在8±2 N·m 时,凸轮轴轴盖孔直径尺寸满足设计要求。

组织2 轮500 h 可靠性试验。拆检时无凸轮轴抱死故障出现,整改方案通过验证。切换凸轮轴轴盖拧紧工艺后,跟踪装机数3000 台以上,均无凸轮轴抱死故障反馈。

4 结语

从发动机链条断裂故障情况来看,属于较重大的运动件故障,组织分析发现导致故障的原因在于凸轮轴轴盖螺栓拧紧力矩不合理,引发凸轮轴运转时卡滞抱死,进而拉断链条。发动机开发过程中,对于螺栓拧紧工艺验证也是非常重要的,不应该仅仅限于主轴承盖螺栓、缸盖螺栓等。