磁化方式对磁絮凝-膜过滤工艺的影响

2022-03-01孙冬旭

孙冬旭,崔 钊,高 磊,蔺 能,贾 辉

(1.中交第一公路勘察设计研究院有限公司,西安 710075;2.西安中交环境工程有限公司,西安 710075;3.天津工业大学 环境科学与工程学院,天津 300387;4.天津工业大学 天津市水质安全评价与保障技术工程中心,天津 300387)

近年来,国内河流、湖泊水质的恶化及地下水源使用的严格控制推动了更为高效集约化的处理工艺的开发研究,而《生活饮用水卫生标准》(GB5749-2006)于2007年7月1日起全面实施,新标准增加了71项水质指标,进一步推进了地表水的治理技术水平的提升,而当前“碳中和与碳达峰”理念的提出也给水质净化工艺在效率与能耗上提出了新的要求[1-3]。膜分离技术以其水优质稳定、安全性高、占地面积小、容易实现自动控制等优点在世界各地受到高度重视[4-6]。超滤(ultrafiltration,UF)膜处理技术由于对各种颗粒、胶体和病原微生物等具有较高的去除能力,成为改善饮用水处理和废水回用的热门方法,但是膜污染方面的问题一直是制约其大规模工程化应用的关键瓶颈[7-13]。

混凝工艺作为膜前预处理工艺可以有效去除水中污染物,减少吸附和膜孔堵塞,可在一定程度上缓解膜污染[14-15]。随着混凝技术的不断提升,复合混凝、强化混凝技术显示了更为高效的处理能力,也为混凝-膜过滤工艺的发展奠定了技术基础[16-18]。磁絮凝作为一种典型的强化混凝的手段,基于磁种间的相互作用,具有使絮体结构更紧密、沉降速率更快、对于污染物去除率更高等优势在各类水体处理方面都展现出了优越性[19-22]。磁性絮凝的机制研究大都聚焦在磁性颗粒对于絮体的理化性质方面的强化作用和如何提高混凝沉降速率方面[23-24],而对于磁粉在强化混凝过程中对混凝的主要影响方面的具体报道很少。目前对于絮体特性与膜污染相关性的结论已经被大众学者所接受,因此分析絮体特性、寻找最佳絮体形态是混凝预处理的关键[25-26],而将其应用至磁絮凝工艺的优化与评价则有助于该技术的深入研究。

本研究首先以响应曲面评价方法,分析磁种及混凝剂的最优投加量与理想的絮体尺度;其次,讨论外加磁场对絮体沉降性能的影响;最后通过对比不同预处理条件下膜通量变化及污染物去除率,确定最优的磁化方式,为磁絮凝-膜过滤的最优工艺条件提供的理论依据。

1 试验材料与方法

1.1 原水水质

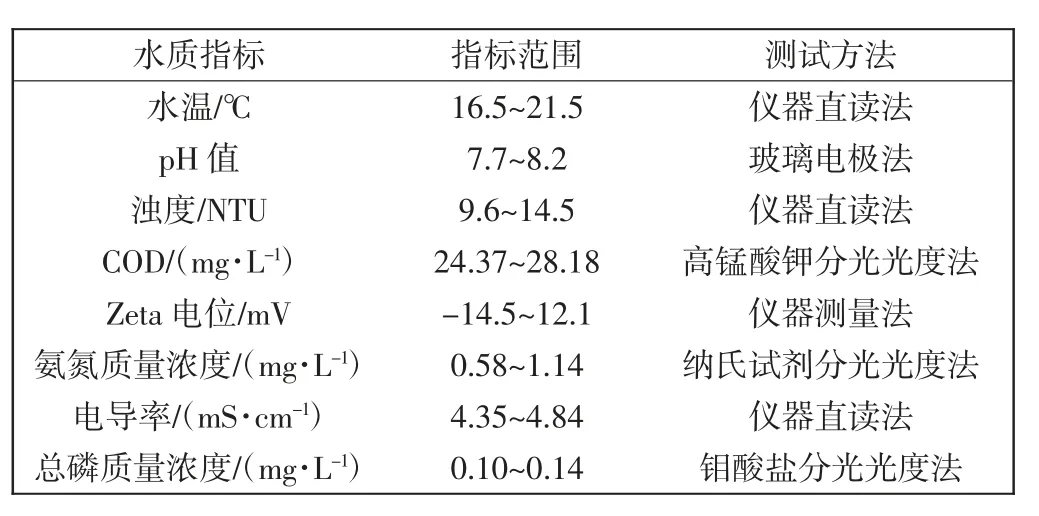

磁絮凝-膜过滤工艺处理的微污染水的各项水质指标如表1所示,该水具有微污染水的水质特点。

表1 原水水质指标Tab.1 Quality indexes of raw water

1.2 混凝膜过滤装置

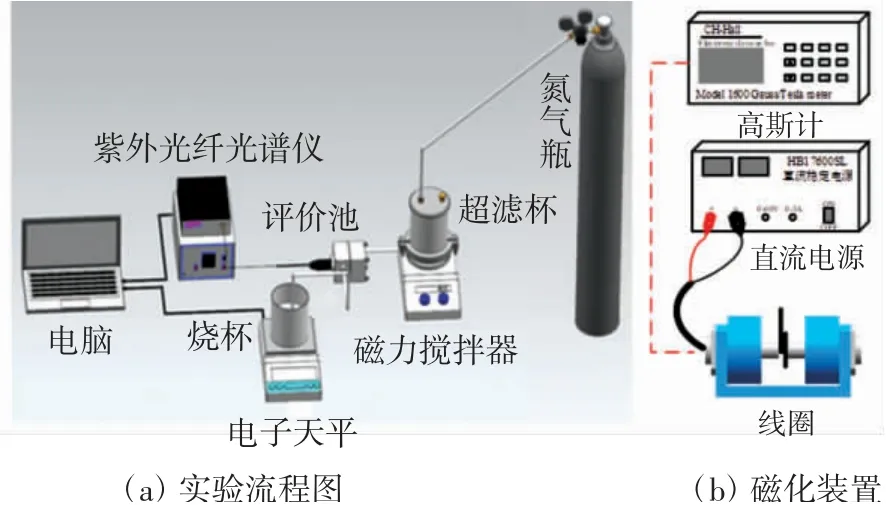

混凝膜过滤装置可模拟连续混凝-膜过滤工艺过程,运行采用恒压过滤方式。在过滤的同时采用紫外光纤光谱仪(AvaSpec-2048L,AVANTES,荷兰)实现对混凝体系中混凝状态的原位监测。图1所示为实验流程图及磁化装置。该装置由直流电源、线圈和高斯计组成。通过直流电源让线圈通电产生磁场,高斯计可以感知磁场的大小,通电线圈之间可以形成稳定且均匀的磁场。通过调节直流电源(IPD-3305SLU,INTERLOCK,美国)和改变线圈间距完成对磁场的强度的调节。

图1 实验流程图及磁化装置图Fig.1 Experimental flow chart and magnetization device

实验中采用的磁场强度分别调节为0.4、0.5、0.6、0.7、0.8 T,将待磁化的磁粉悬浊液或絮凝剂放在烧杯中,通过蠕动泵使其在两线圈中循环,使其切割磁感线充分被磁化。过滤压力保持在0.1 MPa。

1.3 实验条件设计

实验中采用的磁化聚合硫酸铁(PFS)为红褐色粘稠状透明的液体,分子式为[Fe2(OH)n(SO4)3n/2]m,其中n<2,m=f(n)。其中硫酸铁质量分数为20%~21%;pH值为2~3。实验在室温下(25℃)进行。通过对PFS浓溶液的稀释得到实验所需的浓度的絮凝剂。磁粉采用四氧化三铁(Fe3O4),使用前将分析纯的Fe3O4使用不同目数分样筛进行筛分。使用电子天平称取经过筛分后的磁粉颗粒,配成相应浓度的磁粉悬浊液,储存备用。

实验所用PFS混凝剂溶液是通过PFS溶于去离子水中所得。Fe3O4磁粉储备液质量浓度为10 g/L。PFS溶液中的氯化铁(600 mg/L)与磁粉(600 mg/L)体积混合比为1∶1。

将磁化后的Fe3O4+PFS溶液与未经磁化的PFS+Fe3O4进行复配,得到4种混凝剂:①常规PFS;②磁化PFS;③常规PFS与磁化后的Fe3O4悬浊液混合液;④磁化PFS与磁化后的Fe3O4悬浊液混合液。

2 结果与讨论

2.1 最佳混凝剂及磁种用量选择

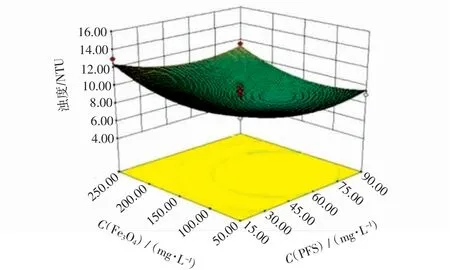

采用正交实验,以处理后浊度为评价指标,采用响应曲面分析以确定磁种浓度、混凝剂浓度的最佳复合投加量,结果如图2所示。由图2可知,磁种浓度一定时,水体浊度会随着混凝剂浓度的增加先升后降;混凝剂浓度一定时,水体浊度随磁种浓度先降后升。在本实验中的水质条件下,磁种与混凝剂对于浊度的去除存在复合最佳投加量。从浊度等高线图可知,PFS质量浓度在70 mg/L,磁种投加量在200 mg/L时,水体浊度达到最小值,综合去除效果最好。

图2 响应曲面分析Fig.2 Responsesurfaceanalysis

2.1 .1 最佳混凝剂投加量

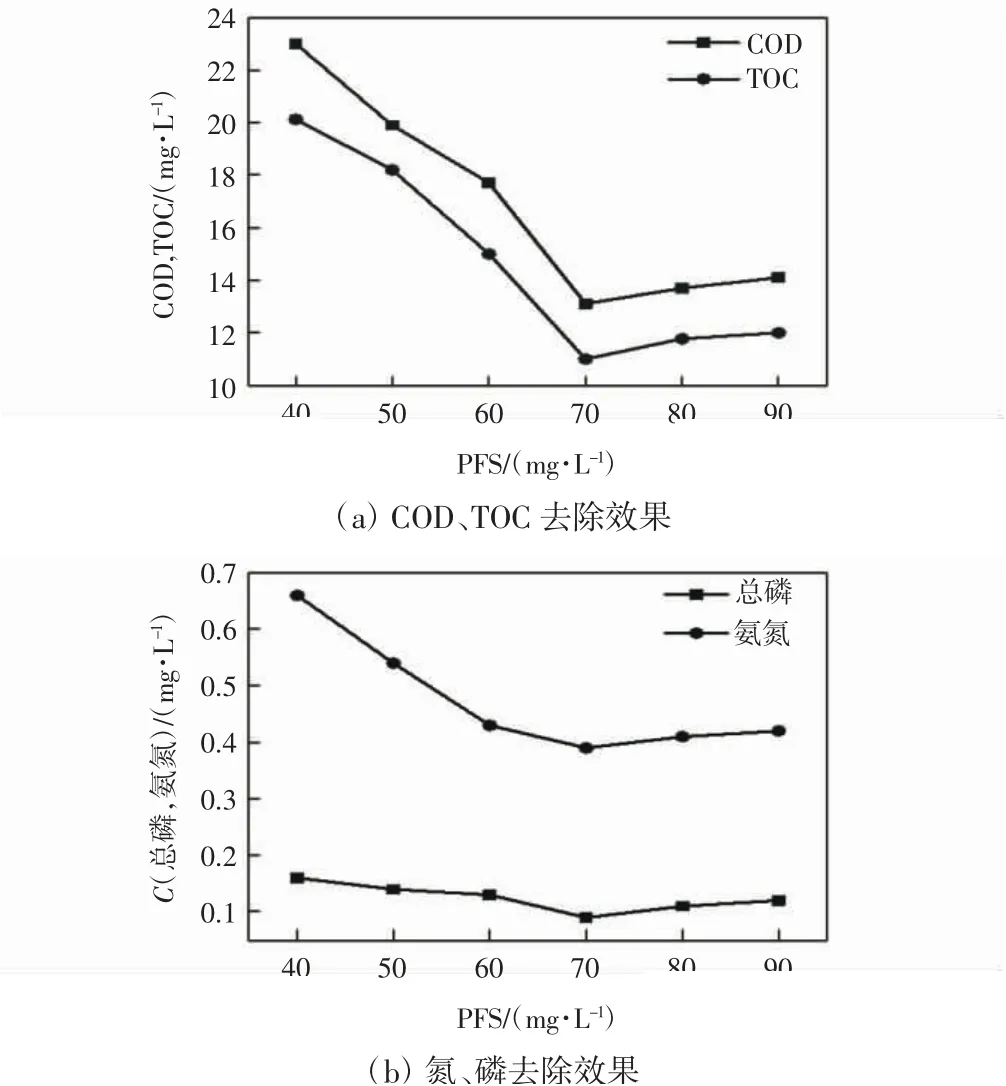

在对浊度进行去除效果分析的基础上,本研究进一步对不同混凝剂浓度水质指标的去除能力进行了对比分析。结果如图3所示。

图3 不同浓度混凝剂混凝效果对比Fig.3 Comparison of coagulation effects of different concentrations of coagulants

由图3可见,随着混凝剂浓度增加,总磷和氨氮的去除效果不明显,而对原水中的COD和TOC出去效果较为明显,这说明原水中存在一定比例的颗粒性有机污染物。PFS的投加量达到70 mg/L时,对于原水的处理效果最佳,继续增加PFS的投加量,各指标去除率反而呈现下降的趋势,去除效果变差,溶液中污染物含量较70 mg/L时略有增加,故选取PFS溶液的最佳投加量为70 mg/L。

2.1 .2 最佳磁种粒径的选择

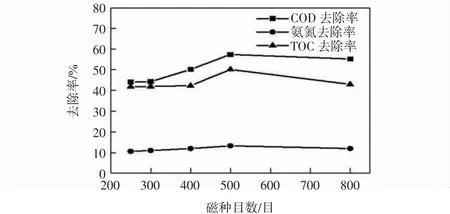

为了探明不同粒径磁种对污染物去除结果,本研究选取了不同的磁种粒径并与混凝剂复配进行去除效果的比较,如图4所示。

图4 不同粒径磁种对水中污染物质的去除率Fig.4 Removal rate of pollutants in water by magnetic seeds with different particle sizes

由图4可见,随着磁种粒度的增加,混凝体系内COD、氨氮以及总磷的去除率呈现先升后降的变化。原因是500目和800目磁种的粒径比200、300、400目磁种粒径小,单个磁种的质量小,可以更好地分散和悬浮于待处理的微污染水体系中,形成的涡旋效应较明显。而200~400目的磁种由于其粒径较大,单个磁种质量大,易沉降,在水中的分散效果不好,形成的涡旋效应也相对较弱,对原水中污染物的去除效果较差,故500目为最佳粒径。

2.2 絮体特性分析

图5所示为预磁化情况下絮体粒径以及铁形态变化。

图5中纵坐标d50为絮体的中位粒径。絮凝剂未进行预磁化的体系中所形成的絮体在稳定期地平均粒径最小。对应图3中絮凝剂水解所形成的各类水解产物的占比可以得出如下结论:当磁化时长为4~6 min时,絮凝剂内中高聚合态的铁(Fe(OH)2+、Fe2(OH)24+和Fe3(OH)45+)含量所占比例相对较大,使溶液中含有更多的正电荷,进而可以吸附更多携带负电荷的胶体粒子,形成更大更松散的絮体。相同磁化时间下,在外加磁场强度从0.4 T增加到0.6 T过程中,稳定期絮体平均粒径会随着磁场强度的增加而逐渐增大,0.6 T之后继续增加磁场强度,絮体粒径反而会减少,这说明磁化磁种时磁场强度存在一个最佳值。最佳磁场强度为0.6 T,该磁场强度下,水解后的絮凝剂中的中高聚合态物质含量最高,形成的絮体粒径最大。

图5 预磁化情况下絮体粒径以及铁形态变化Fig.5 Change of floc particle size and iron morphology under pre-magnetization

在最佳的磁场强度(0.6 T)以及最优的磁化时间(4 min)下,通过实验测得4种不同磁化方式:①常规PFS;②磁化PFS;③常规PFS与磁化后的Fe3O4悬浊液混合液;④磁化PFS与磁化后的Fe3O悬浊液混合。

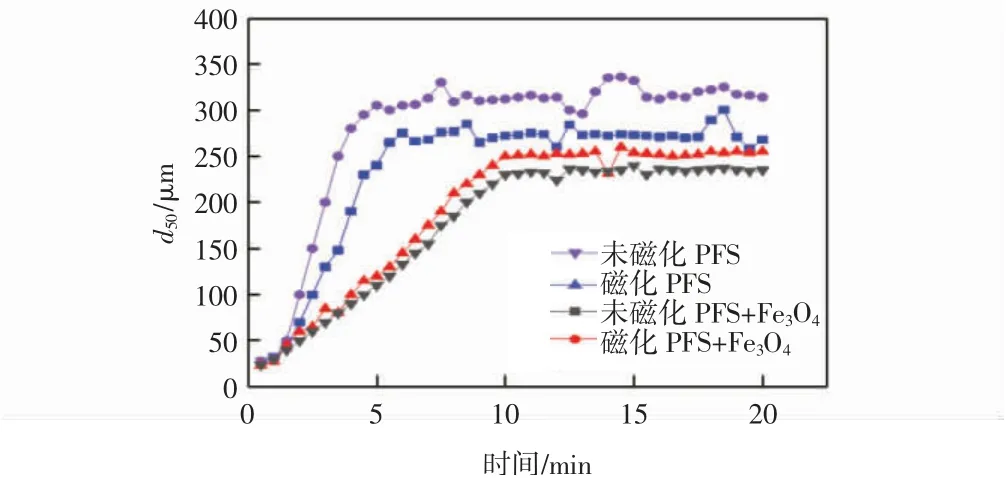

絮体粒径差异结果如图6所示。

图6 不同预磁化条件下絮体粒径随时间变化Fig.6 Floc size change with time under different pre-magnetization conditions

由图6可知,磁化方式的不同造成PFS在进行水处理的过程中形成的絮体粒径之间存在差异。平衡时,不同预处理条件下的絮体粒径:磁化PFS+Fe3O4>未磁化PFS+Fe3O4>磁化PFS>未磁化PFS。

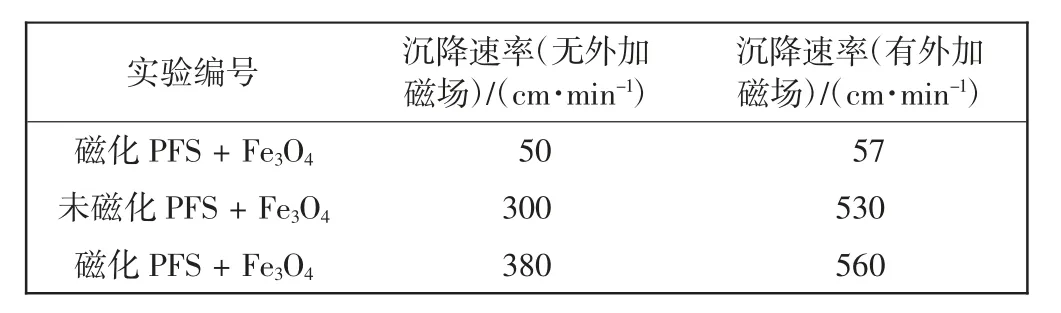

实验中,在最佳实验条件下完成混凝-膜过滤实验后,把不同预磁化条件下反应体系内的絮体悬浊液转移到量筒内进行沉降。分别进行2组沉降实验:①无外磁场条件下的自由沉降;②在外磁场的条件下的沉降分离。

在分离沉积的过程中,使用计时器计时,对3组混凝处理水样的内部絮体在量筒内的沉降现象进行观察。计算结果如表2所示。

表2 絮体沉降速率Tab.2 Settling velocity of flocs

根据计算结果可知,在没有施加外加磁场的情况下,3种不同条件下所形成的絮体进行固液分离的过程中,絮体的沉降速率不同,分别为:50、300、380 cm/min。加入磁场和磁性颗粒后,磁絮体在外加磁场和自身所重力的双重作用下沉降更快,分别为:57、530、560 cm/min。

2.3 不同磁化预处理对超滤工艺中膜污染的影响

2.3 .1 不同磁化条件下膜通量变化

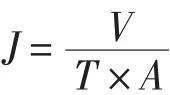

膜通量通常用以表征膜污染程度,计算公式为:

式中:J为膜通量;V为过滤液体的体积;T为过滤的时间;A为有效的膜面积。

对不同磁化预处理条件下的膜污染情况进行对比,结果如图7所示。

图7 不同磁化预处理后PFS混凝出水过膜通量随着时间的变化Fig.7 Changesof flux of PFScoagulation effluent with time after different magnetization pretreatment

由图7可见,混凝剂中磁化颗粒含量越高,预处理后膜污染越轻。同时对磁种和混凝剂进行预磁化时膜污染最轻。这是由于在体系中投加磁种后所形成的絮体是以磁种为核心的絮体团,粒径较未投加磁种体系更大,更容易沉降和去除,更能够有效地降低膜污染。

综合图5至图7,混凝剂中磁化颗粒含量越高,其混凝预处理后超滤膜污染控制越好。这是由于铁盐混凝剂的水解产物的差异使得混凝过程中形成的絮体性质存在差异。磁化后的PFS进行混凝-膜过滤时所形成的絮体比未磁化的PFS进行水处理时所形成的絮体粒径更大,结构更疏松,造成的膜污染也较轻,膜污染更为松散且通过外部的清洗手段更容易恢复。在体系中投加磁种后,所形成的絮体是以磁种为核心的絮体团,粒径较未投加磁种体系更大,沉降性能好且更容易进行分离,因此能够有效地控制在膜表面的沉积量从而达到降低膜污染的目的。

2.3 .2 不同磁化条件下混凝效果对比

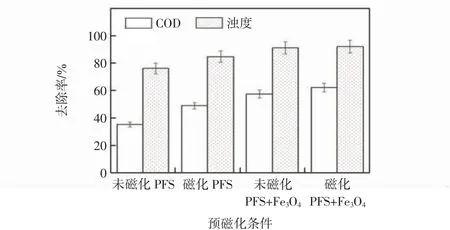

图8为不同的磁化方式下,各絮凝体系中对于水中的COD和浊度的去除率。

图8 不同预磁化条件水处理效果Fig.8 Water treatment effect under different premagnetization conditions

由图8可见,投加磁粉后浊度和COD的去除率明显高于未投加磁粉的情况。原因是磁粉本身具有较大的比表面积和表面粘附性能,使其更易于吸附微污染水中杂质和污染物质,达到改善絮凝效果的目的;其次,磁粉的投加使水体中的悬浮物质增多,在搅拌器的高速混合的过程中可以使磁粉均匀地分布在水体中,在一定程度上使水体中颗粒之间碰撞的几率增加,能够达到强化絮凝的效果。而磁化PFS与磁种的组合虽然有最佳的COD与浊度的去除效果,但与未磁化PFS和磁种的组合相比,除去效果提升并不显著,说明在本研究的水质和工艺条件下,磁种的投加对于有机物的去除贡献比例较高。

3 结论

本研究在对磁种与铁基混凝剂复合絮凝工艺的基础上,比较了不同的磁强化-膜过滤工艺下膜污染与处理效果,在本研究的原水条件下得出以下结论:

(1)铁基PFS与磁种进行复合混凝时,70 mg/L PFS与200 mg/L磁种组合,对原水浊度具有最佳的去除能力,而且能明显去除磁絮凝方式水中的颗粒性COD与TOC,而对水中溶解性的氨氮、磷去除率较低。

(2)在混凝剂加量70 mg/L,磁种粒径500目的最佳条件下,磁化3 min,PFS溶液中磁化颗粒含量占比最大。

(3)通过比较几种磁化模式发现磁化PFS和Fe3O4时,体系中的膜通量最大,稳定阶段的平均通量约为45 L/(m2·h),膜污染速率也最慢。因此优化磁化方式可以增加铁基絮凝剂中有效形态的占比,提高微污染水中COD和浊度的去除率,有效减缓膜污染。