基于相变与液冷耦合的电池热管理系统研究

2022-03-01翟磊

翟 磊

(重庆交通大学机电与车辆工程学院,重庆 400074)

随着化石燃料的减少以及汽车尾气对环境污染的加剧,包括纯电动汽车和混合动力电动车在内的新能源汽车在各个国家都有了长远的发展。锂离子电池由于具有长生命周期、低自放电率、高能量密度等诸多优点,所以作为电源在电动汽车行业得到了广泛应用。温度对于电池性能有十分重大的影响,电池温度过高会使电池电极退化、电容降低,严重甚至会造成电池起火、爆炸等安全事故。所以为了让电池组在20~50℃的理想范围内工作,并且将电池单体之间的温差维持在5℃以内,设计一个高效合理的电池热管理系统是必不可少的。

电池热管理系统采用不同的传热介质来对电池进行冷却,其主要采用的传热介质有:空气、 相变材料、液体。①以空气作为传热介质的热管理系统尽管具有结构简单、无泄漏风险等优点,但是无法满足电池组在快速充电、急加速、以高功率上坡等工况下工作的散热要求。②以液体作为传热介质的热管理系统具有较高的冷却效率,但在对以大倍率放电的电池组进行散热时,会造成电池组温差过大,从而使电池组使用寿命大大衰减。③采用相变材料作为传热介质的热管理系统由于相变材料的特性,当相变潜热耗尽之前会将电池组温度维持在一定范围内且均温性极好。采用相变材料作为冷却介质比液体冷却具有更好的均温性,比风冷具有更高的冷却效率。但是相变材料在应用中存在下列问题:一是相变材料热导率很低,会导致相变材料在相变过程中吸收热量和排放热量的速率很慢,不能快速地响应热冲击。二是当相变材料相变潜热耗尽时,会产生热量积聚,这一现象会导致相变材料在电池组处于连续充放电工况的冷却效率迅速衰减。

当电池组在高环境温度下,以高倍率放电工作时,电池产热功率显著增加,电池组温升十分明显,采用单一石蜡作为冷却介质的热管理系统可能无法满足电池组在该工况的使用。为了克服石蜡导热率低的缺点,并且将电池组中产生的热量快速带出以满足电池组在高热高倍率工况下的使用,文章提出了一种新的采用复合相变材料与液体冷却耦合的热管理系统。

1 电池组设计与分析

1.1 电池组设计

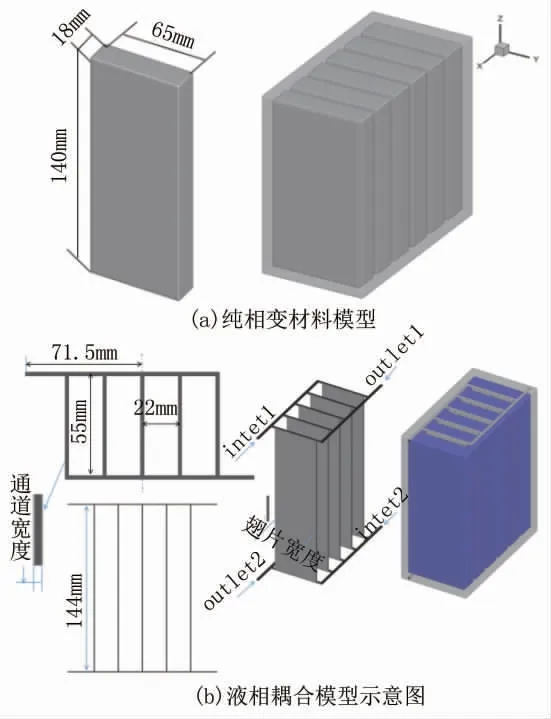

电池组模块由6个电池组成,电池尺寸为65×18×140mm,电池完全在浸没5mm的相变材料中,电池模型如图1a所示。为解决采用单一相变材料对电池组进行冷却的弊端,引入了液冷系统。相变与液冷耦合的电池组模型如图1b所示,上下分为两层通道,整体采用两进两出(进口与出口错开对向布置)。单层通道以Z字型布置,流体进入主通道以后又流入5条分通道,全部通道厚度为1mm,通道壁厚为0.25mm,导热片与上下分通道相连厚度为1mm。

图1 电池组设计模型示意图

1.2 电池单体实验

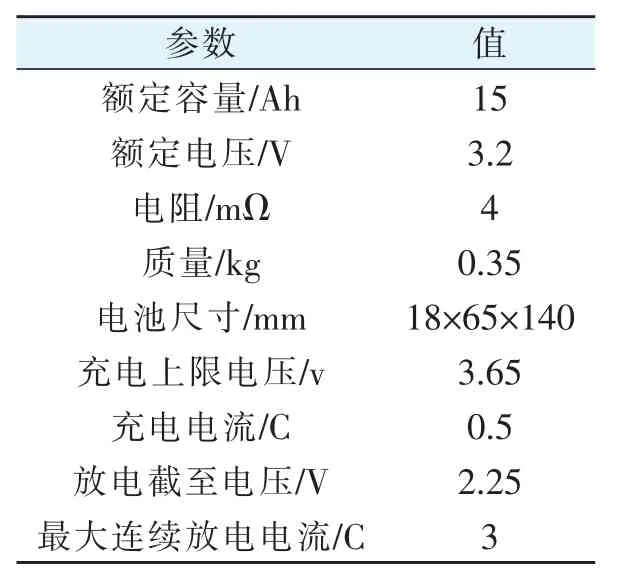

电池组模型采用了一种特定的方形磷酸铁锂电池,电池的相关数据如表1所示,实验时用隔热材料将电池完全包裹,实验台架如图2所示。实验开始前,在电池表面选取5个点(顶部2个、中间1个、底部2个),用锡箔纸胶带将PT100热电阻紧固在选取的点上。电池正负极柱通过与电池测试仪(EBC-A40L)相连实现恒流恒压充放电。在电池上配置PT100和电池测试仪连接设备后,将电池置于室温设定为25℃的恒温箱(HWJS-150)中。实验时采用0.5C速率对电池进行恒流充电,同时分别以0.5C、1C、1.5C、2C、2.5C速率进行恒流放电,直至截止电压。在整个实验中由PT100采集电池温度数据送回温度采集仪,温度采集仪显示电池实时温度并将数据传送到计算机保存。

表1 电池参数

图2 电池单体实验台架

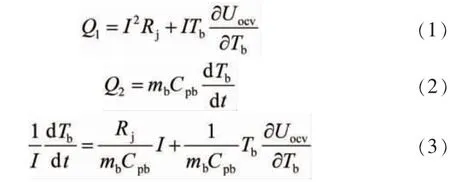

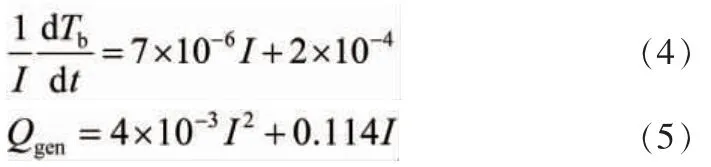

确定电池的比热容及放电过程中产生的热功率对于电池组的数值计算至关重要。根据文献,比热容与热功率可由如下公式获得:

式中:——电池产热量;——电池吸热量;——电池内阻;——电池比热容;——电池放电电流;——电池温度;——电池质量;——放电时间;——开路电压。

让电池在5种不同的放电倍率下恒流放电,由数据采集电脑获取电池放电15min时3个测温点的温度,然后求得平均温度,得到5个不同的值,代入方程(3)拟合出关于电流I的线性方程,列于公式(4),进而提取出电池的等效比热容为1633J·kg·K。此外,联合公式(2)与(4),可导出电池的生热功率,列于式(5)中。

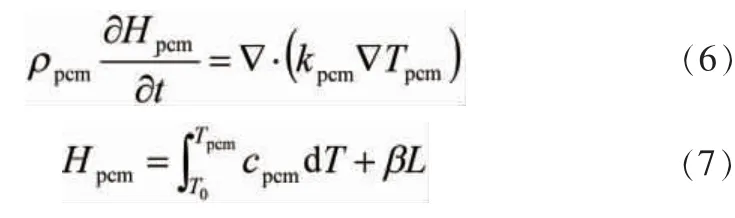

1.3 数据模型

模型假设

1)电池在充放电过程中的电流密度是均匀分布的,电池各部分处于均匀发热状。

2)冷却液流体是单相的,稳定且不可压缩。

3)相变材料的液相和固相的性质是相同不变的。

4)相变期间,固体相变材料无运动体积无变化。

5)忽略辐射传热。

控制方程

相变材料内部热量的传递由下列公式控制:

式中: ρ,,——分别代表pcm的密度、 焓、热导率;——pcm温度;——环境温度;——pcm的潜热;β——液化相变材料所占比例。

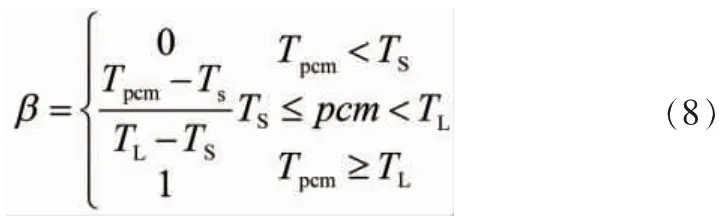

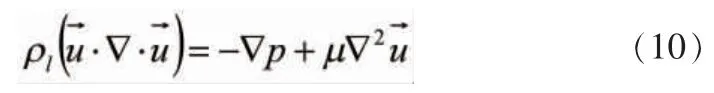

式中:,——分别代表相变材料的固相温度和液相温度。液体冷却系统的控制可以写成下列形式。

质量守恒:

动量守恒:

流体的能量守恒:

液冷管的能量守恒:

式中:——流体速度;——流体压力;——流体比热容;——流体导热率;——固体温度;ρ——流体密度,——管道水力直径;μ——动态粘度。

液冷通道入口的雷诺数定义:

液冷通道冷却液入口流量为0.6g/s,经过计算雷诺数为239.28~1194.25,所以采用层流计算。流体域对流传热系数和努塞尔数由以下方程计算:

流体域中表面摩擦系数可以由下列等式计算:

初始及边界条件

电池初始温度、环境温度、冷却液进口温度都设置为30℃,所有电池均采用体积热源,根据电池的发热公式(5)电池在4C放电时的发热功率为129670W/m边界条件细节如下。

1)电池组相变材料与空气接触表面处于自然对流状态,对流换热系数为5W/m℃。

2)液冷通道进口设置为质量流量进口。

3)液冷通道出口设置为压力出口,出口压力以环境压力为参考设置为0Pa。

4)液冷通道内外壁面与相变材料和冷却液都进行流-固耦合。

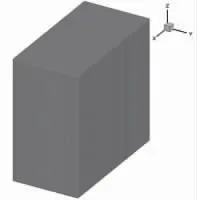

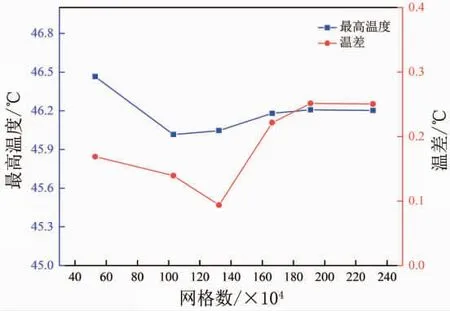

网格独立性分析

文章以icem对模型进行网格划分,用fluent进行数值模拟,模型网格如图3所示。根据上述假设、初始及边界条件,对设计的电池组模型进行网格独立性分析以确保仿真模拟精度。网格数对模拟精度的影响如图4所示,从图中可以看出当模型网格达到166万以后电池组最高温度和最大温差变化很小,从保证模拟精度和减小计算量两方面考虑选择以166万的网格数进行后续的仿真模拟。

图3 模型网格

图4 网格精度

1.4 复合相变材料对于电池组温度的影响

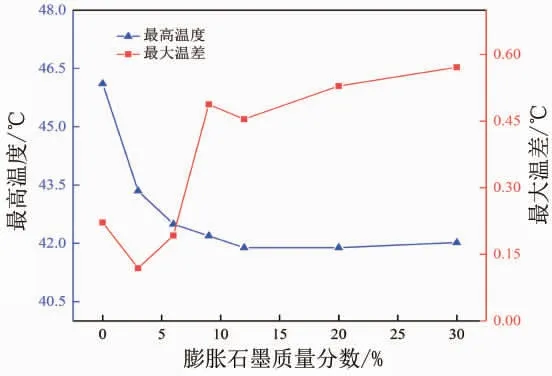

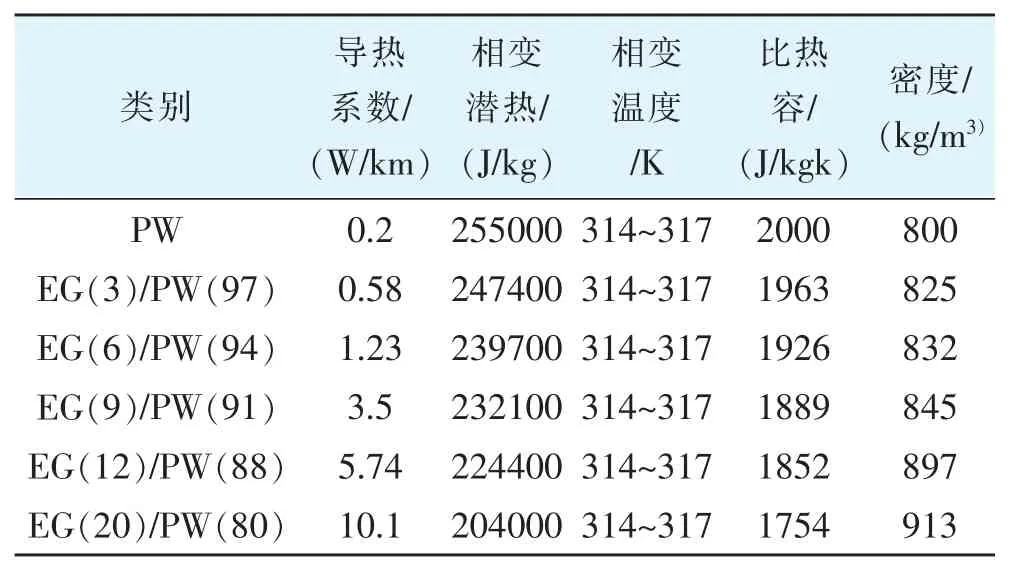

当采用纯石蜡作为电池组冷却介质时,电池组最高温度为46.181℃,温差为0.222℃。电池组高温区占比较大,不利于电池组的使用性能。造成电池组温度高的原因在于纯石蜡导热率低,无法快速地吸收电池所产生的热量,从而导致热量在电池表面积聚。为解决这一问题,采用在纯石蜡中添加膨胀石墨的方式来提高相变材料的导热率,复合相变材料的参数如表2所示。如图5所示,当采用复合相变材料对电池组进行冷却时,随着膨胀石墨质量分数的提高电池组最高温度先降低后又有略微上升,最大温差处于波动状态但整体处于上升趋势。根据电池组最高温度与最大温差之和最小综合考虑得出当膨胀石墨质量分数为12%的复合相变材料对电池组进行冷却最优。采用最优复合相变材料对电池组进行冷却时,电池组最高温度为41.886℃,相对于采用纯石蜡时,下降了4.294℃,温差上升0.233℃。

图5 复合相变材料膨胀石墨质量分数对于电池组热性能的影响

表2 相变材料参数

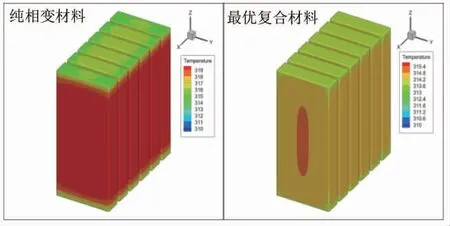

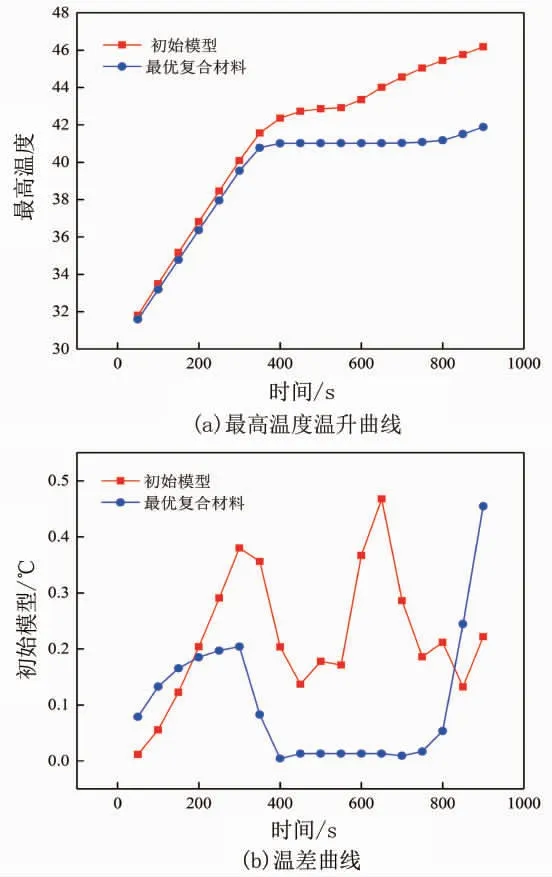

采用纯相变材料以及最优复合相变材料冷却的电池组在放电完成时的温度云图如图6所示,从图6中可以看出:在纯相变材料中添加膨胀石墨对于电池组温度影响重大。在纯石蜡中添加膨胀石墨后形成的复合相变材料相对于纯石蜡的热导率大大升高,能将电池组产生的热量快速地吸收并散发出去。从图7a可以看出电池组最高温度大大降低,同时从图7b可以看出最优复合相变材料对电池组进行冷却时电池组温差只是在放电初期和末期较短时间内高于纯石蜡模型,这对电池组使用性能大有裨益。

图6 采用纯相变材料和复合相变材料时电池组温度云图对比

图7 一个放电周期内初始模型与采用最优复合相变材料模型的温度曲线

2 液相耦合系统优化方法

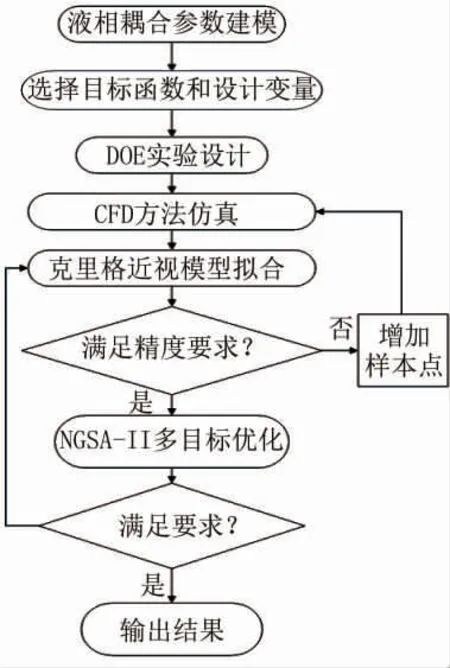

2.1 优化流程

为了进一步降低电池组最高温度和温差,在相变冷却的基础上引入液体冷却,形成液相耦合冷却系统。为了提高耦合冷却系统冷却效率采用最优拉丁超立方方法选取样本点,利用各样本点建立物理模型进行数值仿真得到其响应值,以样本点及其响应值建立克里格近似模型,最后利用遗传算法得到预测结果并用数值仿真验证预测结果准确性,耦合系统优化流程如图8所示。

图8 耦合系统优化流程图

2.2 目标函数和变量设计

液冷系统由液冷通道和导热片构成,保持液冷通道壁厚不变,液冷通道高度不变,导热片厚度不变,冷却液流量不变,选择液冷通道宽度x1和导热片x2宽度作为优化变量,液冷通道宽度变化范围x1为1~5mm,导热片宽度x2为15~55mm,用最优拉丁超立方方法选取样本点。为了优化热管理系统的热性能,以电池组最高温度、最低温度作为目标函数。

2.3 近似模型的建立

建立代理模型不仅可以减少重复的有限元计算,还可以提高模型的优化效率。文章采用Kriging模型,Kriging模型基于变异函数理论和结构分析,提供变量的无偏最优估计,是一个精确的空间插值器。

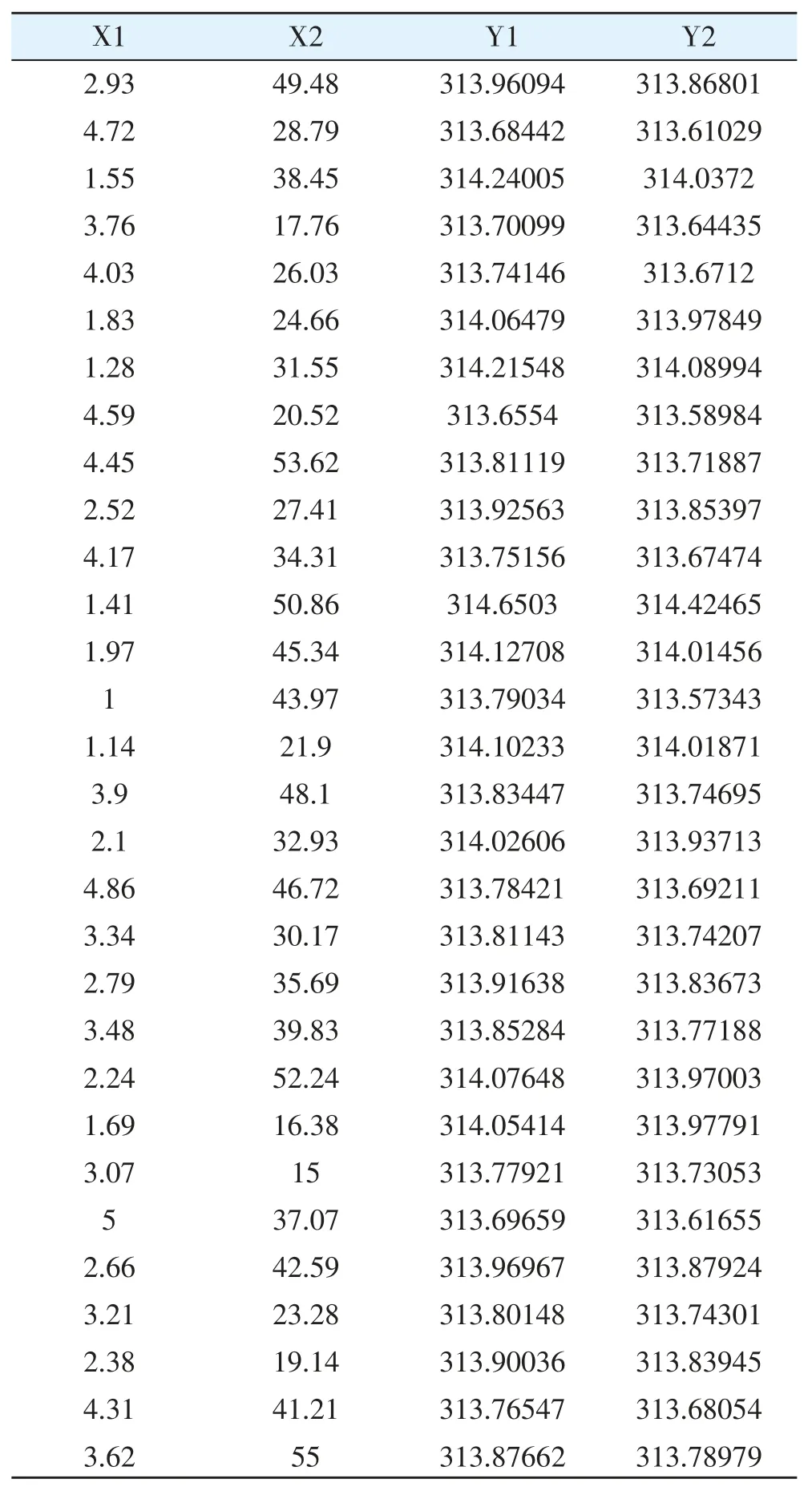

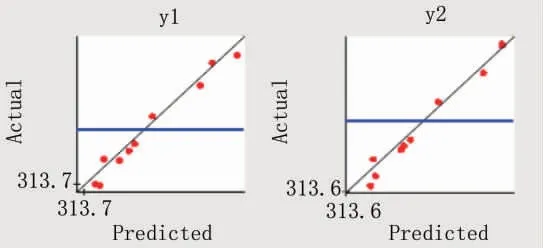

根据获取的样本点建立模型、划分网格然后进行数值模拟,得到30个样本点对应的电池组最高温度、最低温度,Y1为电池组最高温度,Y2为电池组最低温度如表3所示。以样本点建立的克里格模型误差分析如图9所示,其中Y1的拟合精度为0.962,Y2的拟合精度为0.972。

表3 样本点及其响应值

图9 近似模型拟合精度图

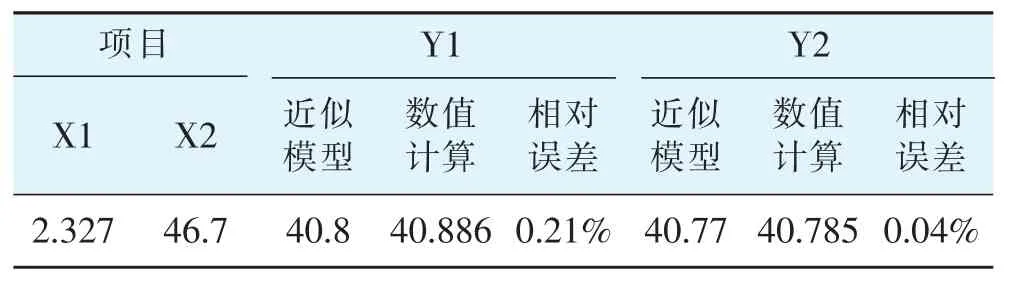

2.4 优化结果与分析

通过构建Kriging模型表达输入变量与输出响应之间的函数关系,采用NSGA-Ⅱ遗传算法寻优。其中算法的种群数量设置为12,遗传代数20,交叉变异率为0.9,迭代次数为241次。寻优完成以后得到一组最优解,最优解的误差如表4所示,由表4可以看出:Y1的误差为0.21%,Y2的误差为0.04%。引入液冷系统优化后的性能与未引入液冷系统的性能比较如表5所示。

表4 预测值与计算值误差

表5 未引入液冷与液相耦合系统性能对比

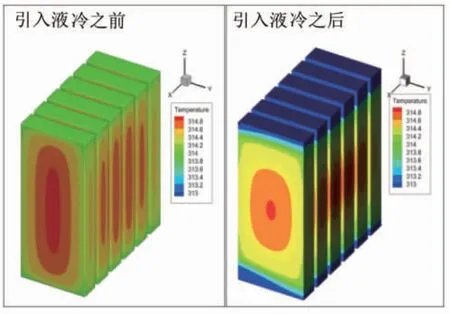

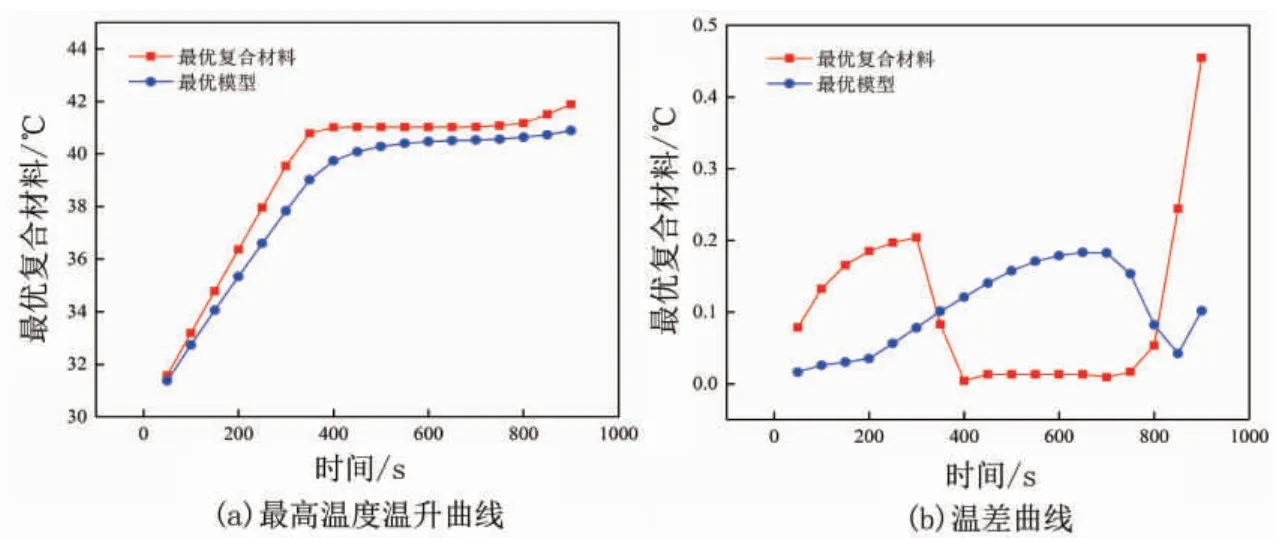

由表5可以看出:在引入液冷系统并进行优化以后,电池组最高温度下降1℃,最大温差下降0.353℃,对模型的优化效果显著。从图10可以看出,利用液冷系统优化后,电池组高温部位有显著的减少,由此得出引入液冷系统对电池组高温有十分明显的抑制效果。复合相变材料电池组模型、引入液冷系统电池组模型在一个4C放电周期电池组最高温度和最大温差的变化情况如图11所示,从图11a可以看出采用复合相变材料时电池组温度较长时间保持在相变材料相变温度附近,对电池组有较强的控温能力,但在电池放电末期电池组最高温度的增速明显加快,有一定热失控的风险,在采用复合相变材料基础上引入液冷系统时,电池组温度在达到相变温度以后基本维持恒定,电池组发生热失控的风险大大降低。从图11b也可以看出引入液冷通道以后,电池组温差在一个放电周期内波动变化区间减小,同时在放电结束时电池组均温性提高。

图10 引入液冷系统前后温度云图的对比

图11 一个放电周期内最优复合相变材料与最优模型电池组温度曲线

3 总结

本文针对电池组在环境温度高且以大倍率放电工作时散热难的问题设计一款相变材料与液体冷却耦合的电池热管理系统,得出以下结论。

1)采用在纯石蜡中添加EG形成的复合相变材料对电池组进行冷却能有效降低电池组最高温度。

2)在30℃的环境温度电池以4C倍率进行放电时,采用EG质量分数为12%的复合相变材料对电池组进行冷却最优,在电池组放电完成时电池组最高温度为41.886℃,相对于采用纯石蜡电池组最高温度下降4.294℃,且在大半个放电周期内电池组温差都比采用纯石蜡时要低。

3)在引入液体冷却时讨论最优解时以克里格模型为近似模型,采用NSGA-Ⅱ遗传算法寻优得到的最优预测结果精度很高,预测结果中的电池组最高温度误差为0.21%,电池组最低温度误差为0.04%。预测得到的最优解与只采用最优复合相变材料对电池组进行冷却相比,电池组最高温度下降1℃降幅为2.39%,电池组温差下降0.353℃降幅为77.58%。