基于AI 识别的天然气净化厂管理模式探讨

2022-02-28田伟杰韦诣邃

田伟杰,韦诣邃,周 洁

(中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

当前石油工业面临着严峻挑战,油气领域普遍存在两个亟待解决的问题,一是一线岗位或多或少存在工作强度大、危险性高等状况,二是低油价下高额的运营成本,大大压缩了企业的利润。在国际低油价的驱使下,油气行业面临成本和效益的双重压力。从数字油田向智慧油田发展是世界石油行业信息技术管理发展的必然趋势。进入工业4.0 时代以来,国内AI 识别市场常年以20%以上的增速飞速发展。大数据与人工智能掀起的科技浪潮给石油行业带来了新的发展机遇,AI识别技术的研发与测试为油气田企业带来了福音。本文以某天然气净化厂为例,探讨了基于工业视频AI 识别技术为核心的安全生产管理模式,提出以工业视频在线识别代替人工现场判断的新方法,为进一步推进净化厂可视化管理提供了理论及实践支撑[1-2]。

1 现状分析

天然气净化厂日常生产维护内容按照频次可分为:定期作业与临时作业。定期作业分为操作类及巡护类,其中巡护工作作为保证工厂安全平稳运行的重要手段,通过对净化厂仪器仪表进行定期巡检,能够及时发现关键部位压力、温度、液位、流量异常,针对性的开展检修维护,尽早消除隐患,保证运行平稳。

为了有效解决生产规模扩大和用工紧张的突出矛盾,降低员工在高含硫区域暴露时间及岗位工作量和工作强度,盘活内部人力资源,全力推进降本提质增效,迫切需要借助新兴人工智能技术建立智能巡护系统,提升净化厂日常巡护的质量及效率,推进气田管理工作由数字化向智能化迈进。

该净化厂成立于2014 年,工厂在建设初期即按照数字化管理的思路,建立了远传仪表监测系统,形成了相对独立又互相联系的过程控制系统、紧急停车系统和火/气系统。同时,在厂区重点部位设置有高清数字工业视频,实现了关键部位、重点区域的全覆盖,这也为AI 识别技术在净化厂的应用打下了基础。

2 技术路线选择

净化厂内的远传仪表集中传输至DCS 系统,当远传参数发生异常时,可通过声光提示提醒岗位员工进行参数调整与故障处理。同时,净化厂内设置有就地显示仪表,用于与远传仪表进行比对,实现数据检测“双保险”。就地仪表的判读成为了员工日常巡护的重要内容。因此,智能巡护系统的核心就是要实现现场只读仪表的高速识别,从而大大降低人为巡护量。

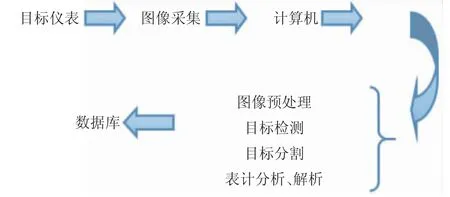

整个识别的过程分为图像采集、算法处理及数据库几个部分,流程见图1。

图1 AI 识别流程图

其中,算法流程主要包括低级处理、高级处理和逻辑处理三个层次。低级处理包括图像的获取与预处理,高级处理包括目标检测与目标分割,逻辑处理包括对上述处理结果的分析与解释。

2.1 图像预处理

通过摄像头得到的图像是彩色的,里面蕴含了大量的信息,处理起来相当繁琐,经过图像的各通道减均值以及除以方差等运算可简化运算,为图像处理打好基础。预处理的目的是使各通道的特征信息更加明显,提高不同特征之间的区分度,以此提高后续网络对特征的敏感程度。

2.2 目标检测

目标检测算法用于定位图像中所有感兴趣目标的位置信息,并获取目标类别信息,需要在图像中自动获取表计的位置,并判断其表计类别。主要性能指标是检测准确度和速度,其中准确度主要考虑物体的定位以及分类准确度。目前主流的目标检测算法大概可以分成以下两大类别。

2.2.1 Two-Stage 目标检测算法 将检测问题划分为两个阶段,第一阶段利用卷积神经网络(CNN)对图像特征进行提取,根据所提取的特征产生一系列候选框,根据每个候选框中包含目标的概率和面积选择接近表计真实位置的候选框,并通过回归矫正得到目标表计的粗略位置;随后第二阶段继续将候选框对应的特征图输入另一段CNN 网络,对目标表计的位置和类别进行进一步的精修,从而得到检测结果。

2.2.2 One-Stage 目标检测算法 直接将图片通过CNN 网络提取特征,然后通过分类和回归分别计算目标表计的类别概率和位置坐标值,即可得到检测结果。随着研究的发展,两类算法均能在准确度以及速度上取得较好的结果。本次表计检测两类算法均有涉及。通过目标检测可准确定位到图像中表计的位置,在液位计、指针表计等不同的表计中均得到了较好的效果。

2.3 目标分割

目标分割的任务是把目标对应的部分分割出来。在表计识别中,利用分割算法可以将表计的不同指针、液体位置区分出来,从而得到表计的读数。表计分割主要运用了全卷积神经网络(FCN),使任意图像大小的输入都变成可能。

通过目标分割可以将表计中不同的部分进行区分,例如对液位计的分割可以清晰的得到当前液位所在的位置,对指针表计进行分割可以得到不同指针的位置,随后可以对分割结果进行进一步处理,则可准确获得表计的读数。

3 AI 识别技术应用

净化厂采取的视频AI 识别算法是基于IVSS 服务的视频结构化技术,将不可量化的图片提取特征变成可量化的数据,完成目标检索。

3.1 仪表建模

对于指针类仪表其建模过程为:定位部件→设定需要识别的表查找范围→设置仪表量程、刻度→标记刻度值对应的刻度点→添加辅助线、绘制椭圆→标定指针。

对于液位仪表其建模过程为:定位部件→设定需要识别的表查找范围→设置搜索区域→设置油位指针→设置刻度→液位分割。

3.2 巡护模式

按照巡护的频率可分为定时巡护与手动巡护两种方式。

定时巡护:自动巡护模式下,根据现场巡护需求,设定巡护时间,自动按时巡护,产生报警及时推出。

手动巡护:手动巡护模式下,在每个站的实时状态页面有手动巡护按钮,点击可随时巡护。

3.3 异常处置

通过读取现场表计数据与SCADA 系统数据自动比对以及大数据分析,主动发现压力、液位、温度、气体浓度等异常情况,及时预警、报警,联动控制摄像机等推送现场图像信息,实现现场智能巡检与实时监控,充分发挥智能识别、判断、预警优势,提升现有远程视频监控效率。

3.3.1 报警条件的设置 报警条件的设置可以是单个或多个数据点的组合。具体包括以下几类:

限值报警:当实时参数的瞬时值大于等于或小于等于某一固定数值时触发该事件;

偏差报警:当实时参数与设定值的偏差(差值的绝对值)大于某一固定数值时触发该事件;

速率报警:当实时参数3 s 内最大值和最小值的差值大于某个设定值时触发该事件。

3.3.2 报警内容的设置

(1)语音播报:当参数发生报警时,对报警点的详情进行播报。包括报警点所处的生产区域、报警点位号、检测内容、报警级别。根据报警后果的严重程度设置四种报警级别:高高报、高报、低报、低低报。不同的报警级别,语音报警的急促程度不同。

(2)视频联动:通过预先设置好的摄像机云台角度和摄像头的焦距,自动调整工业视频的角度至最佳视角。

(3)处置措施推送:参数发生报警后,自动推送对应的处置措施,为人员操作及处置提供参考。

4 效果分析

以天然气净化装置为例,说明AI 识别的效果。

4.1 目标选择

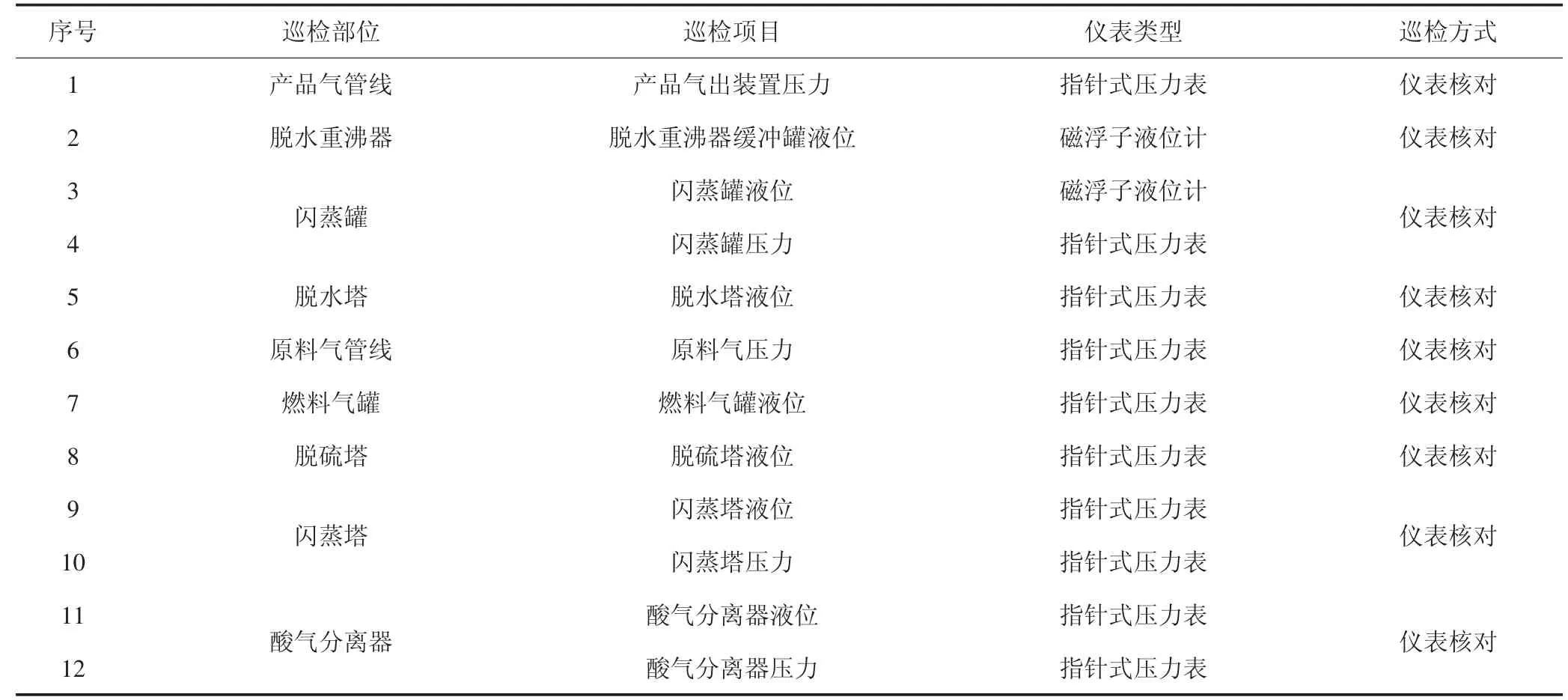

传统模式下净化装置的巡护内容见表1。本着安全标准不降低的原则,AI 视频分析的内容也是针对上述目标进行设置。

表1 净化装置的巡护内容

4.2 准确率统计

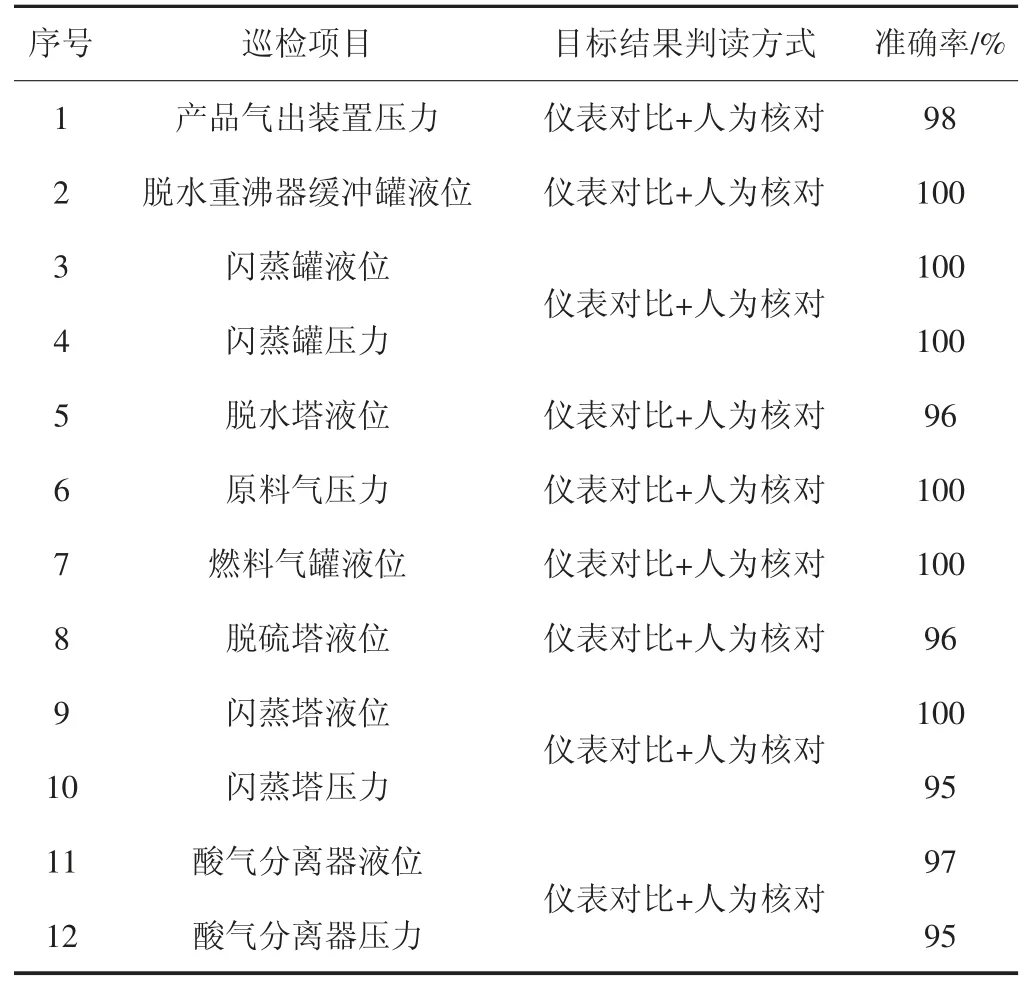

根据现场测试的结果,利用工业视频抓取的图像进行AI 识别的效率能够达到95%以上,具体见表2。

表2 天然气净化装置AI 识别结果统计

识别结果产生误差的原因归结为以下几方面:

(1)光线影响:当阳光直射在压力表、温度计玻璃表盘上时,工业视频前端设备取到的图像不可避免的会产生过度曝光现象,无法准确进行特征分析。经过设置工业视频的白平衡模式可消除一部分反光造成的影响。

(2)仪表安装角度:当仪表校验或更换后,重新安装过程中会造成安装角度偏差,实践证明,当仪表安装位置与模型位置偏差<10°时,AI 识别结果准确率维持在90%以上。

实践证明,通过天然气净化装置内工业视频抓取图片,利用AI 识别算法能够代替人工巡护的工作量,达到将图片转换为数字参数的目的。

5 结语

经过现场的测试及稳定运行,将图像AI 识别技术应用于净化厂安全生产管理,可取代一部分人工工作量。随着站场数字监控视频的不断升级和AI 识别技术的不断优化,工业视频AI 识别的速度和准确率也会不断提升。下一阶段,需要着眼于复杂工况的工业视频AI 识别,如夜间光线暗淡或者午间光照较强的时间段内,如何保证工业图像的准确率。同时,经过大量的模拟训练,实现净化厂异常工况的主动检测(如漏液、漏气等),进一步提高故障处理速度与效率,最大限度的解决人工现场核实的问题,降低人员劳动强度,提高净化厂的智能化水平及应急决策效率。