QC成果在地铁车站深基坑施工中的应用

2022-02-28王文章王明仕任泳霖

王文章,王明仕,刘 涛,任泳霖

(中建七局第四建筑有限公司,陕西 西安 710000)

0 引言

近年来,在工程实践中越来越多的建筑企业通过QC活动进行技术攻关,QC活动得到了极大发展,逐渐在建筑工程管理工作中占据了重要作用[1]。质量是企业发展的基石,在施工过程中严格把控质量,才能在目前激烈的行业竞争中发展壮大[2]。本文以西安地铁雁翔路站龙门吊轨道基础设置为例,通过开展一系列QC小组活动,将QC成果应用于实际工程中,为后续建筑企业开展QC活动提供了指导与借鉴。

1 工程概况

1)本项目为地下3层双柱3跨岛式车站,基坑围护结构采用钻孔灌注桩+内支撑体系,车站主体为现浇钢筋混凝土箱型框架结构,结构设置全外包防水层。其中龙门吊安拆及起重吊装过程是本工程车站主体结构施工过程重点管控的风险点,如果龙门吊基础设置方式不合理,轻则影响龙门吊的正常运行,重则威胁现场人员的生命安全,且本工程施工场地位于闹市区,社会影响较大,因此龙门吊基础设置方式的合理性直接影响到本工程的形象及使用安全。

2)通过对施工现场及周边环境调查发现,若按传统方式将龙门吊轨道基础设置在北侧基坑外,会与施工便道车辆行驶相互影响,增加龙门吊运行的不安全性,且需要对地基进行相应处理并浇筑混凝土基础,施工成本较高。同时为保证预定工期,须尽快进入基坑开挖及支护阶段。综合以上分析,QC小组成员一致认为,必须研究一种龙门吊轨道基础设置新方法才能满足现场实际需求。

3)龙门吊轨道基础设置须开挖土方量576 m3,约增加额外工期25 d,为提前进入车站主体结构基坑开挖施工,减少额外土方开挖量,控制成本投入,缩短施工工期,同时降低龙门吊使用过程中的风险等级。本次QC活动的目标是控制土方开挖方量小于等于100 m3,额外工期小于等于10 d。

2 提出方案并确定最佳方案

结合以往深基坑工程龙门吊基础设置经验,提出相应的施工方案。方案一:将龙门吊轨道基础直接设置在冠梁顶,西侧冠梁标高低于东侧的部位在冠梁之上浇筑混凝土条形基础作为龙门吊轨道基础。方案二:优化原设计挡土墙高度使其满足坡度要求,基坑扩大段采用钢结构梁作为轨道基础。

通过分析,方案一具有混凝土施工方量大、效率低、成本高且基坑扩大段无法跨越等缺点。而方案二可减少土方开挖量,减少额外工期增加,经济性较高。因此,确定方案二作为活动的总体方案,并将深基坑分为标准段、扩大段及基坑东侧3个部分继续深入研究。

根据总体方案,仍需确定基坑东侧延伸段的设置形式及扩大段钢结构梁的具体形式。其中东侧延伸段基础设置形式有2种方案。方案一:东侧挡土墙顶标高按照设计要求高于原地面30 cm不变,轨道基础直接设置在挡土墙顶,西侧轨道标高按0.3%的坡度从东侧反推,整体加高西侧挡土墙高度,使其满足龙门吊运行要求。方案二:东端头扩大段采用钢结构梁作为轨道基础,直接架设在冠梁顶,基坑外低于原地面的轨道采用切槽的方式设置,降低整体轨道标高,东侧轨道标高低于原地面部分开槽并设置挡水埝。将方案进行对比分析,发现方案一西端头轨道标高为496.513 m,高于原地面2.8 m,挡土墙高度较高,钢筋及混凝土用量较大且西侧轨道基础过高,安全性较差。而方案二西端头轨道标高为495.483 m,仅高于原地面1.77 m,工艺简单可操作性强,经济性高,且基础高度较前者显著下降,安全性高,故采用方案二。

进一步扩大段钢结构梁也有2个细分方案。方案一:采用现场拼装贝雷梁作为龙门吊轨道基础,该工艺有参考实例,结构安全性高,稳定性好[3-4]。方案二:采用钢箱梁作为龙门吊轨道基础,结构稳定性强,承载能力高,可保证龙门吊使用过程中的安全性[4]。对比分析发现,现场拼装贝雷梁工艺复杂,操作性不强,成本较高且可能延误工期。而提前定制钢箱梁,现场整体吊装,工艺简单、操作性强、投入成本低,且可以有效缩短现场施工工期。

经过提出方案到确定方案并进一步细化方案,最终确定龙门吊轨道基础设置标准段利用现有围护结构挡土墙,扩大段采用架设钢箱梁的形式,延伸段采用切槽的形式。

3 对策制定与实施

1)轨道标高确定。组织项目测量工程师利用全站仪、GPS、水准仪等对现场原地面进行细致精确的复测,测得车站起点高程为493.712 m,终点高程为497.102 m,东西端头高差为3.39 m,整体纵坡为1.75%且地势起伏不平。根据本项目地勘报告提供的地质资料,结合选定的方案,小组运用QC方法进行分析,确定东端头轨道标高为496.269 m,并按0.3%的纵坡推算至西侧,确定西端头轨道标高为495.483 m。

2)挡土墙参数设计。结合图纸验算结构承载力,单筋矩形截面受弯构件正截面承载力计算公式如下:

α1fcbx=fyAs

(1)

(2)

查混凝土结构设计原理,fc=14.3 N/mm2,fy=360 N/mm2,α1=1。

截面有效高度:

(3)

截面宽度b=400 mm,钢筋面积As=942 mm3。

由上述公式求得受压区计算高度为:

(4)

截面承载能力

(5)

Mu>M=48 125 000 N·mm,故龙门吊轨道基础承载力满足要求。

最终确定挡土墙宽度为40 cm,小组成员对现场作业人员进行交底,指导现场实际施工。

3)钢箱梁选择。通过对钢箱梁生产厂家进行考察,最终确定了钢箱量尺寸,并对钢箱梁承载能力进行了验算。根据厂家提供的钢箱梁截面参数计算其最大应力为:

(6)

由最大应力:

(7)

可知承重梁强度满足使用要求。

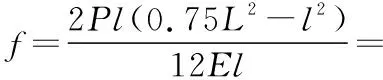

计算钢箱梁下挠度确定其刚度是否满足要求。

龙门吊位于钢箱梁跨中位置时,钢箱梁下挠度为:

(8)

最大下挠度为:

(9)

可知钢箱梁刚度满足使用要求。

4 效果验证

针对现场龙门吊轨道基础设置这一实际情况,小组成员运用QC方法,逐一制定应用对策,将QC成果成功应用于深基坑开挖及支护施工过程中,额外开挖方量降至23 m3,额外工期减少至5 d,顺利完成预期目标。

目前龙门吊已稳定运行8个月,且深基坑开挖已经基本完成,车站主体结构已经完成40%,龙门吊轨道基础所在的南北侧挡墙沉降量均小于16 mm,深基坑支护结构变形均处在规范允许范围内,表明本次QC活动取得较为显著的效果。

5 目标效果

1)经济效益。通过运用QC方法,制定合理的施工方案,减少了路面破除费用、土方开挖及回填、混凝土浇筑及破除等费用,采用既有围护结构+钢箱梁的形式,满足现场龙门吊运行及安全控制要求,共节省施工成本45.6万元,取得了良好的经济效益。

2)安全效益。通过运用QC方法,解决了现场纵坡较大,地面高低起伏,传统方式难以满足龙门吊安全运行的问题,此课题在保证承载力和稳定性的前提下,将龙门吊轨道基础坡度由1.75%降为3‰,有效降低了龙门吊运行过程中因惯性延长制动距离带来的施工风险。

3)技术效益。通过本次课题的研究,小组成员汲取类似工程的先进经验,进一步学习研究了龙门吊轨道基础的设置方式及受力特点,提升了小组成员的创新和研发能力,龙门吊轨道基础设置方法的成功创新为公司今后类似项目提供了参考和借鉴。

6 标准化

本次QC活动顺利完成了既定目标,取得了良好的经济效益,故该研究成果具有一定的推广价值,小组成员针对成果的推广价值进行了标准化研究和总结。目前小组已编制《地铁车站新型龙门吊轨道基础设置方法》,在公司内部进行推广,为今后公司承接的类似工程提供参考和借鉴,同时依托本课题研究成果编写的工法已申报成功。

7 结语

通过本次QC活动,小组成员在使用PDCA循环发现问题、解决问题上有了较大提升,掌握了创新型质量小组活动的程序和步骤,统计工具运用更加合理,提高了项目管理意识和能力。此外小组成员对行业信息的查询、调研,创新优化与设计能力有了很大的提升,活动后编写了《受限空间悬臂式基坑施工工法》并成功申报省级工法,将活动中取得的技术成果标准化、规范化。在今后施工中,小组将继续大力开展QC活动,不断将QC成果应用到工程实践中。