行星减速机背隙检测装置研制及测量系统分析*

2022-02-28郑晓峰周纯江赵传强祝勇仁吴政辉

郑晓峰,周纯江,赵传强,祝勇仁,吴政辉

(浙江机电职业技术学院 智能制造学院,浙江 杭州 310053)

0 引 言

行星减速机是一种常用的机械传动装置,在系统中通常起到匹配转速和传递扭矩的作用[1]。由于其体积小、效率高、传动精度准确,行星减速机被广泛应用于伺服电机、步进电机、直流电机等传动系统[2]中。

行星减速机内部为行星齿轮结构,齿圈与行星轮、太阳轮与行星轮啮合时会由于齿间侧隙产生间隙。在多级行星齿轮传动系统中,该间隙会综合累积,最终表现为减速机的输出轴滞后输入轴一定的角度转动量,该滞后角即为背隙[3]。背隙的大小直接影响减速机的精度、效率及寿命,是减速机的必检项目之一[4]。

很多学者对减速机背隙检测的理论和方法进行了研究。王满生等人[5]使用磁滞离合器控制加载扭矩,通过检测离合器励磁电流的回流信号,反馈修正加载扭矩值;这种方法可以提高扭矩加载精度,但容易受到电流信号波动的影响。路遥环[6]设计了精密减速机多参数检测实验台,解决了传统减速机检测装置存在的结构刚度差和精度不稳定等问题;但检测实验台的检测效率不高。王开等人[7]研制了一套可对减速机的传动精度、背隙进行检测的动态测控系统。申俊杰[8]使用伺服电机作为加载动力,将自抗扰技术应用于转矩加载控制,基于PXI总线和PCI总线,设计了信号调理电路,提出了减速机性能测试方法。

为了使减速机背隙检测装置能同时兼顾检测精度、检测效率及兼容性等性能[9],笔者通过优化检测装置机械结构,运用精密伺服系统(扭矩控制模式)、高精度扭矩传感器、高分辨率角度编码器,结合PLC控制系统,实现加载扭矩的闭环反馈和数据的高精度采集,以实现对不同型号、大小的行星减速机背隙进行快速精密的自动化测量。

1 减速机背隙检测装置机械结构

根据行星减速机国家检测标准规定,进行减速机背隙检测时,需要将减速机的输出轴固定,在输入轴端正反施加±2%的额定扭矩以测取输入轴微小角位移值[10,11]。

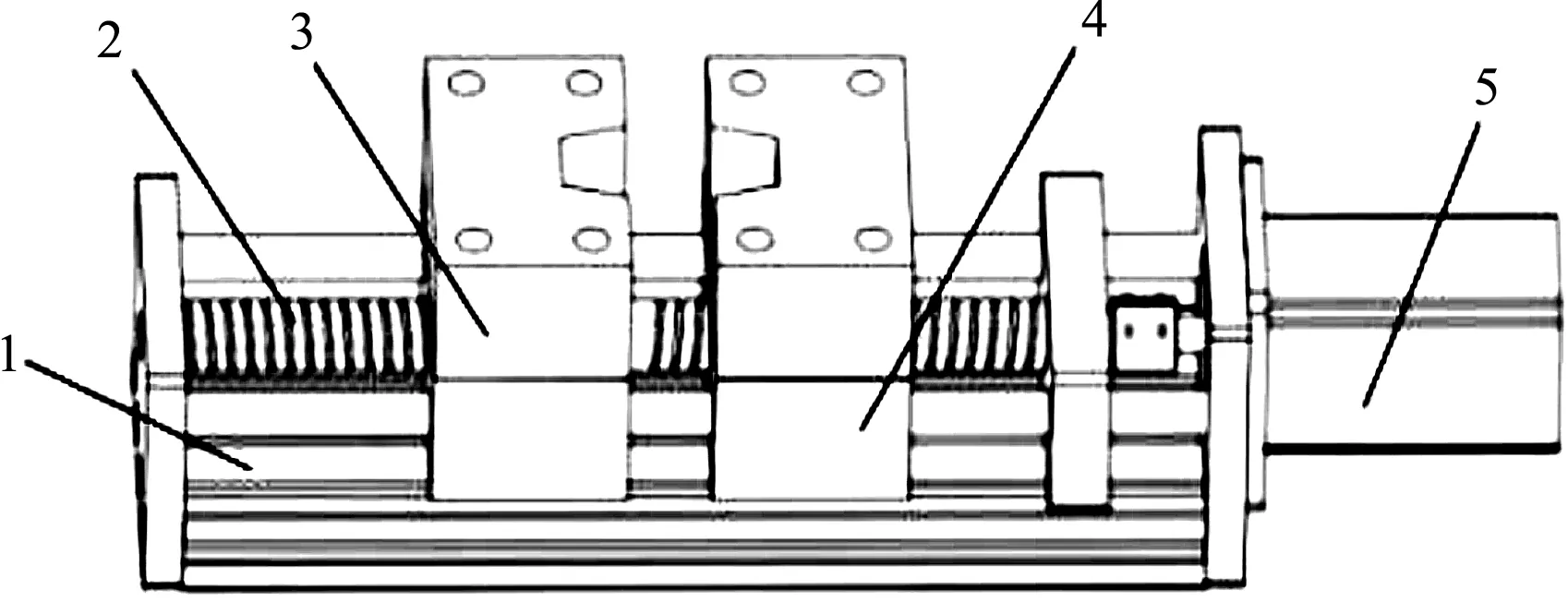

结合检测标准要求,笔者设计的行星减速机背隙检测装置由机身、减速机输出轴夹紧机构、减速机本体固定板、检测机构等组成。

装置整体结构图与实物图如图1所示。

图1 行星减速机背隙检测装置图1—机身;2—输出轴夹紧机构;3—固定板;4—检测机构图

1.1 减速机本体固定设计

减速机本体固定设计图如图2所示。

1—孔槽;2—沉孔;3—螺纹 1—检测板;2—减速机;3—螺钉(a)检测平板图 (b)减速机固定图图2 减速机本体固定设计图

图2中,检测平板上设计有孔槽、沉孔及若干位置的螺纹孔,将减速机的输出轴插入孔槽的左侧,将其向右平推至中心位置附近,调整减速机四角的孔位与平板上相应的螺孔对齐,通过螺钉将减速机固定于检测平板上。

由于检测平板上开设有不同位置的螺纹孔,其可用于固定PLF90、PLF60等不同型号的减速机。

1.2 减速机输出轴夹紧机构设计

减速机输出轴夹紧机构由双向丝杠、丝杠螺母、直线导轨、V型夹头及步进电机等组成,如图3所示。

图3 减速机输出轴夹紧机构1—导轨;2—双向丝杠;3—V型夹;4—丝杠螺母;5—步进电机

图3中,反牙双向丝杠在步进电机的正反转驱动下,V型夹头随着丝杠螺母相向或背向运动,从而实现减速机输出轴的夹紧或松开。

1.3 减速机检测机构设计

减速机检测机构由伺服电机、精密扭矩传感器、高分辨率编码器、连接轴、连接板等组成,如图4所示。

图4 减速机检测机构1—减速机;2—连接轴;3—高分辨率编码器;4—联轴器;5—精密扭矩传感器;6—伺服电机;7—连接板;8—支架

图4中,伺服电机通过扭矩控制模式产生所需的额定扭矩;由精密扭矩传感器检测该扭矩值,并由PLC进行闭环反馈调节;高分辨率编码器用于检测施加正反扭矩时减速机输入轴的转动角度(该角度值即lass="content">连接轴为U型槽设计,可调节螺钉与减速机输入端的为该点位置的背隙值);

2 减速机背隙检测装置电气系统

2.1 控制系统设计

该装置的控制系统由三菱FX2N-16MT PLC、伺服电机、步进电机、扭矩传感器、精密编码器、触摸屏等组成。

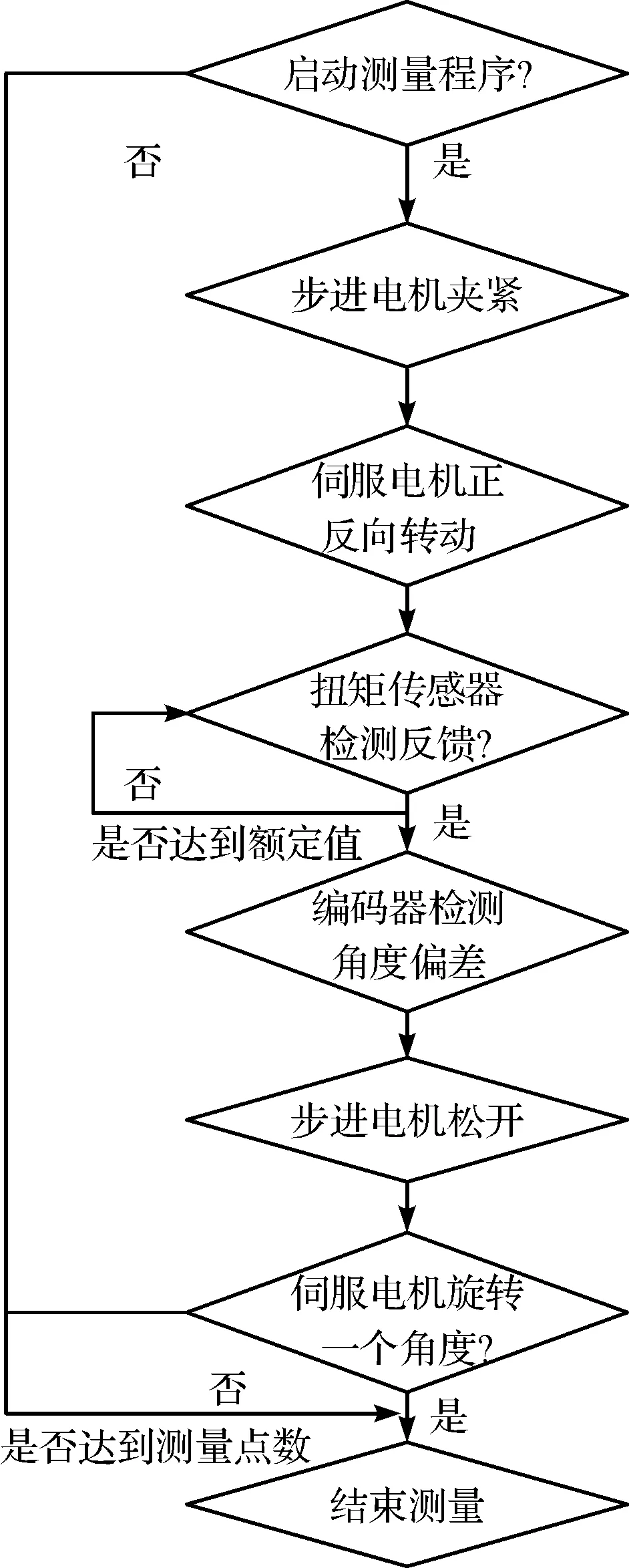

控制系统执行过程如图5所示。

图5 控制系统执行过程图

图5中,PLC控制步进电机正反转,实现减速机输出轴的夹紧与松开;

将伺服系统控制模式设置为扭矩控制模式,调节模拟电压输入,使其产生被测减速机±2%的额定扭矩,该扭矩作用于减速机的输入轴端,对其分别施加顺时针和逆时针额定扭矩;

扭矩传感器检测输入端扭矩值,并将检测值反馈给PLC,由PLC调节模拟电压值控制伺服系统扭矩输出,实现对其的闭环控制;

19位高分辨率编码器用于检测输入轴顺时针和逆时针扭动时的角度差值,该差值即为减速机在该点位置的背隙。

2.2 人机控制界面设计

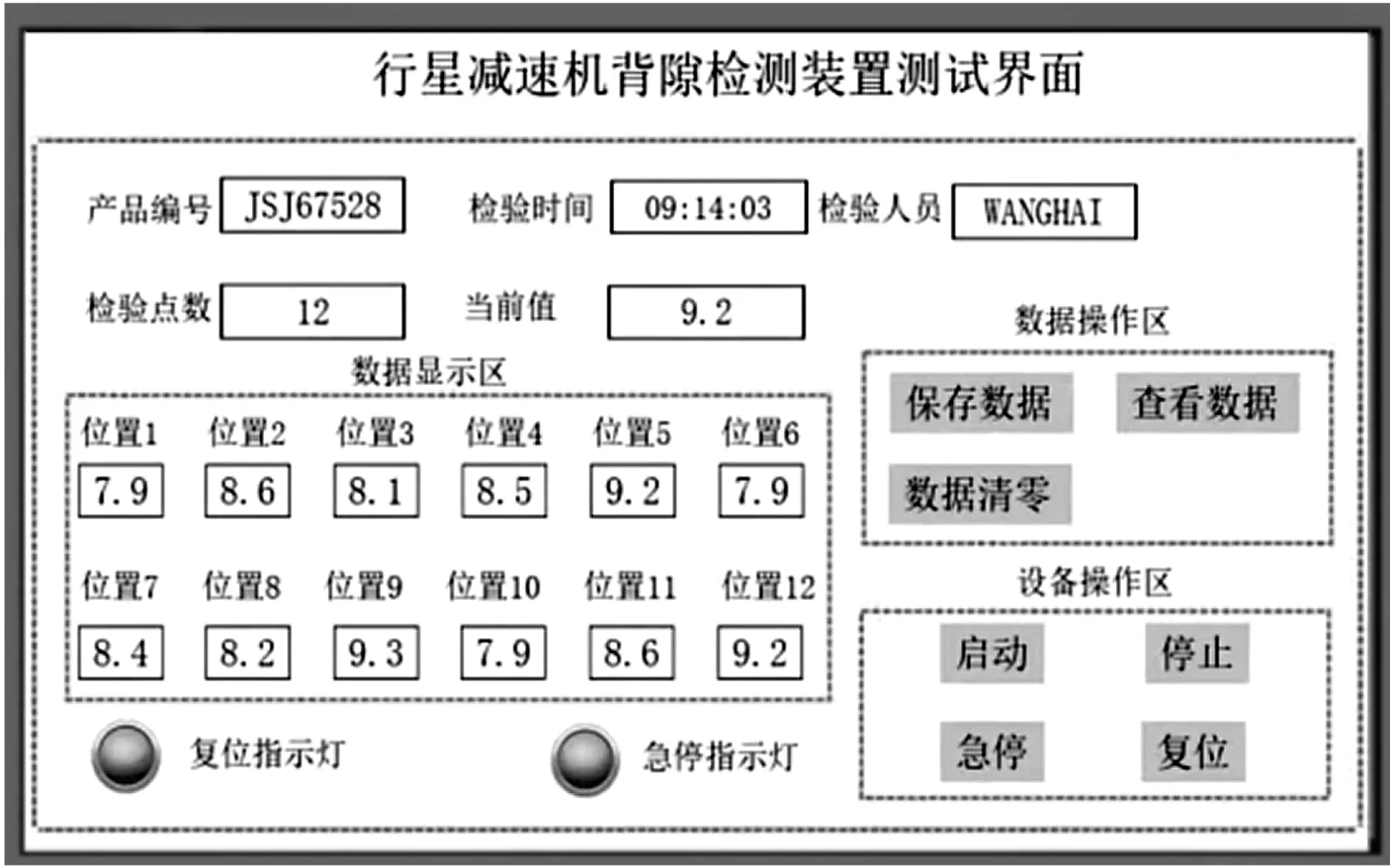

为了更好地实现检测装置的人机交互,笔者使用触摸屏编制了人机界面,如图6所示。

图6 人机控制界面

图6中的人机界面功能包括:对检测装置进行启停控制、输入被测减速机的基本信息、输入所需的测量点数、显示测量数据、保存测量数据、查看历史数据等。

3 与放大测量法对比测量

为了确定该装置的精度,笔者将其与放大测量法进行对比测量。

放大测量法通过杠杆和砝码精确加载扭矩,同时将背隙进行放大测量,该方法测量精度高,但效率较低。

3.1 放大测量法原理(砝码加载)

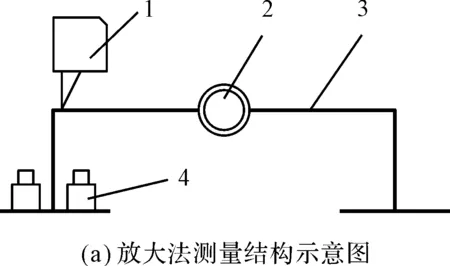

使用放大法测量减速机背隙的放大法测量原理,如图7所示。

1—激光传感器;2—输入轴支点;3—等臂杠杆机构;4—砝码

图7中,将减速机输出轴固定,以输入轴为支点,安装等臂杠杆机构,在杠杆一侧放置一定重量的砝码,产生额定扭矩,杠杆上端安装有激光传感器,用于检测位移变化;由于杠杆等臂对称,不加砝码时,两边力矩相等,方向相反,此时输入轴不承受扭矩,杠杆处于平衡状态。

测量时,笔者在右侧放置精确质量的砝码,使产生的扭矩等于减速机额定扭矩的2%。在扭矩的作用下,左侧杠杆端部移至A点,如图7(b)位置2所示。激光传感器测量出当前位移值S1(相对于平衡位置);然后将右侧的砝码加至左侧,左侧的杠杆端部将移至B点,如图7(b)位置3所示,测量出当前位移值S2。

∠AOB即为减速机在该位置的背隙,其大小为:

(1)

式中:L—杠杆臂长。

3.2 测量实验

笔者设计对比测量条件如下:

(1)环境条件。温度20.0 ℃,相对湿度52.2%RH;(2)测量对象。PF90二级行星减速机;(3)测量仪器。背隙放大测量装置(二级精度),行星减速机背隙检测装置;(4)测量人员。上述设备由同一人操作。

笔者将行星减速机均匀划分为10个检测位置,并做好标记。为了使测试结果具有对比性,在测量时,两种测量设备均需在相同的指定位置上进行测试。其中,方法1为背隙放大测量装置测量值;方法2为行星减速机背隙检测装置测量值。

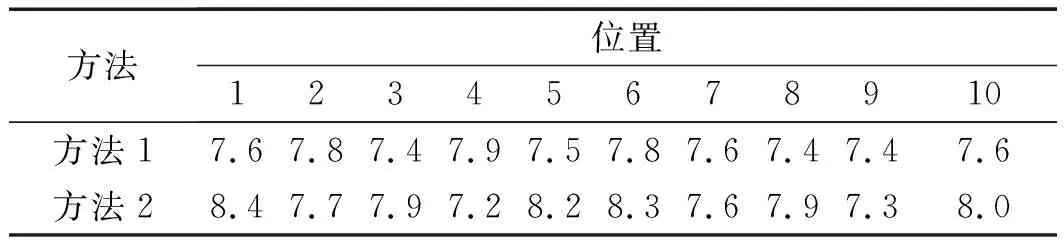

记录测试结果如表1所示。

表1 两种测量设备测试结果(单位:′)

3.3 方差分析

为了验证两种测量方法的测量精度是否存在明显差异,笔者对上述测量结果进行方差分析,分析步骤如下:

(1)计算各类和。

方法1测量数据和为:

T1=7.6+7.8+…+7.6=76′

(2)

方法2测量数据和为:

T2=8.4+7.7+…+8.0=78.5′

(3)

总和T为:

T=T1+T2=85.5+78.5=154.5′

(4)

(2)计算各类平方和。

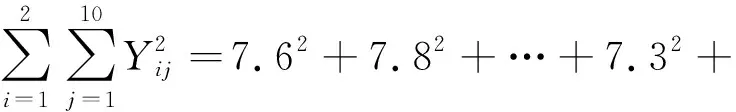

原始数据的平方和为:

(5)

每一水平下数据和的平方和为:

(6)

(3)计算各偏差平方和及自由度。

ST=1 195.59-154.52/20=2.08,fT=20-1=19

(7)

SA=11 938.3/10-154.52/20=0.32,fA=2-1=1

(8)

Se=2.08-0.32=1.76,fe=19-1=18

(9)

(4)计算因素及误差的均方和。

VA=SA/fA=0.12/1=0.32

(10)

Ve=Se/fe=1.76/18=0.098

(11)

(5)列出方差分析表。

数据方差分析表如表2所示。

表2 数据方差分析表

当显著性水平α=0.05时,从F分布表中查得F0.05(1,18)=4.41,由于计算所得F=3.27,小于查表所得值4.41,所以在该水平下,两种测量方法不存在明显差异。

4 测量系统分析

4.1 偏倚分析

偏倚是真值和实际测量平均值的差值,它反映了测量数据偏离真值的程度[12,13]。根据表1数据,求得放大测量法10次测量平均值为7.6′,近似等于该位置的背隙真值,将该装置测量获得的10次测量进行偏倚分析,数据处理如下:

(1)计算平均值为:

(12)

(2)计算标准偏差为:

(13)

(3)计算平均值标准偏差为:

(14)

(4)确定相关参数。

α=0.05,查《t分布分位数表》,得到显著t值为2.323 7。

(5)计算95%偏倚置信区间极限值。

上限值:

(15)

下限值:

(16)

由于0位于95%偏倚置信区间极限范围内,可以认为在α=0.05水平时,该偏倚是可以接受的。

4.2 稳定性分析

测量系统稳定性是指在某一阶段时间内,对同一基准或特性进行测量时获得的总变差[14]。

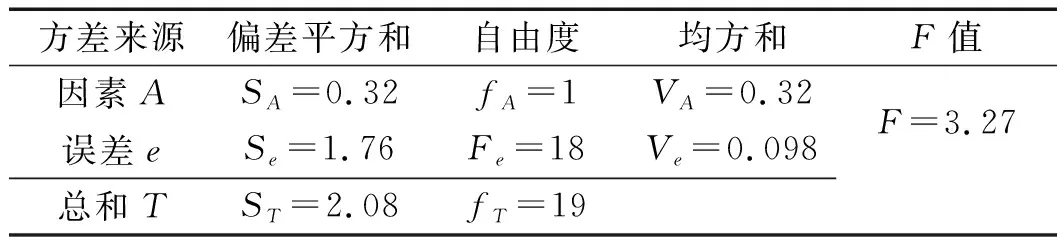

在试验分析中,笔者使用行星齿轮背隙检测装置对行星齿轮减速机(同一位置背隙)进行测量,规定每半天测量3个值,连续测量10 d,获得数据如表3所示。

表3 稳定性分析测量数据(单位:′)

图8 均值极差控制图

图8中,无点超出上下控制界限,且点排列呈现随机性,因此可认为系统是稳定的。

4.3 重复性和再现性分析

重复性和再现性分析(GR&R)是系统内部和系统外部的方差总和[15,16]。

重复性和再现性分析测试条件如下:(1)环境条件:温度20.0 ℃,相对湿度52.2%RH;(2)被测对象:行星减速机[17,18]背隙检测装置;(3)测试方法:3位评价人A,B,C分别依次对减速机10个位置的背隙重复3次测量。

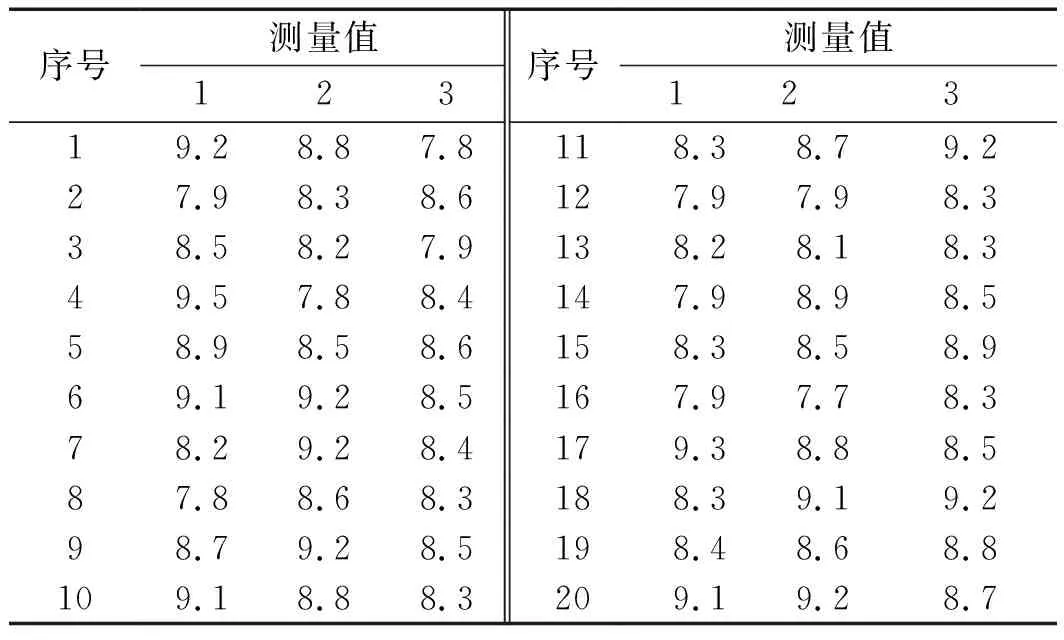

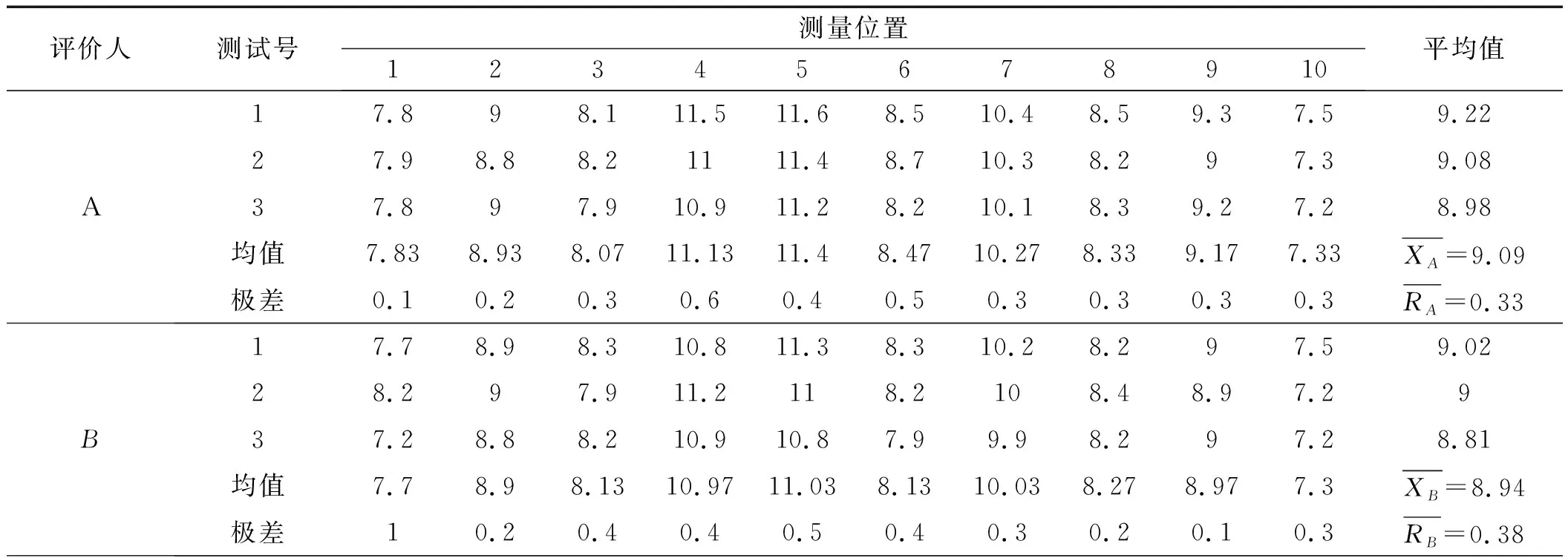

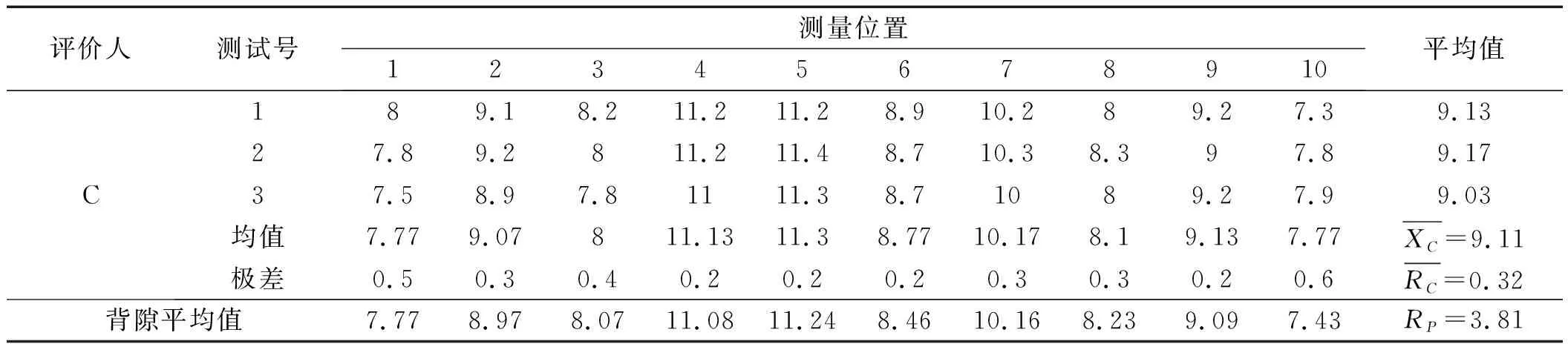

测得GRR分析数据如表4所示。

表4 GRR分析数据表(单位:′)

续表

(1)计算测量组平均极差:

(17)

(2)计算不同测量者测量平均值的最大值与最小值之差:

(18)

(3)计算重复性-设备变差:

(19)

式中:K1—单个减速机测量次数为3时,其值为0.590 8。

(4)计算再现性-设备变差:

(20)

式中:n—减速机个数;r—每个减速机试验次数。

其中:K2=0.523 1。

(5)计算重复性和再现性:

(21)

(6)计算零件变差:

PV=RP×K3=1.199

(22)

式中:Rp—背隙平均值极差;K3—常数值,值为0.314 6。

(7)计算总变差:

(23)

(8)计算测量变差占过程总变差百分率:

%GRR=(GRR/TV)×100%=17.9%

(24)

ISO/TS16949标准的测量系统分析手册规定,%GRR大于30%时,测量系统不可接受。

该装置的%GRR处于10%~20%之间,对于检测中等精度减速机,检测系统可接受。

5 结束语

根据减速机背隙检测标准,笔者通过机械结构设计、电气控制系统设计,研制了减速机背隙自动检测装置,并进行了对比测量实验和测量系统分析。

测试分析结果表明:

(1)减速机背隙检测装置设计合理,通用性好,可用于检测PLF90、PLF60等不同型号的行星减速机;

(2)控制系统可实现闭环反馈调节,提升了扭矩加载精度,人机界面简洁友好、操作方便;

(3)在α=0.05显著性水平下,通过对比试验方差分析,计算所得F=3.27,小于F分布表中查得F0.05(1,18)=4.41,说明在该水平下,该装置与背隙放大测量装置(二级精度)不存在明显差异;

(4)测量系统分析结果显示:装置测量的重复性和再现性GRR为0.218,总变差TV为1.219,测量变差占过程总变差百分率%GRR值为17.9%,处于10%和20%之间,可用于中等精度减速机背隙的检测。

笔者的研究工作有效解决了现有减速机背隙检测装置存在的扭矩加载不精确、兼容性不强、测量效率不高等问题。

但是,该检测装置输出轴夹紧机构的夹紧力不适用于超大扭矩的减速机。因此,在后续的研究中,笔者将要对该检测装置输出轴的夹紧机构进行改进。