放射性核素量热计研制

2022-02-28刘丽飞胡石林吕卫星尹文续

刘丽飞 武 超 胡石林 吕卫星 任 英 尹文续

(中国原子能科学研究院 北京 102413)

量热法可用于各种产热样品的热功率测量,是一种准确度较高的非破坏性分析方法[1−5]。通过测量核素放射性衰变产生的热功率,结合样品的同位素组成,量热法可推算样品中核材料的质量。与其他定量分析方法相较,量热法具有:无损检测、过程简单、不会增加辐射外逸风险;测量不受样品形状、形态、非放射性杂质含量及其分布影响;对于部分固化存储的气态放射性物质(典型如氚)而言,计量准确度不受基体滞留量限制等优势[1,6−8]。

作为衰变热功率检测的有效手段,核量热计由来已久,且得到了深入研究,先后开发出绝热、等温、热流等测量方法[9−10]。热流型量热计具有较好的测量精度,在核材料质量计量领域得到了广泛应用。热流型核素量热计工作原理基于系统达到热平衡后在特定热流路径上的稳定温度梯度分布,以检测热功率所导致的温升来间接表征衰变热功率。温差传感部件是量热计的核心结构部件,其检测性能直接关系着热致温升的快速有效甄别,显著影响量热计的应用性能。降低测量时间、提高测量精度及稳定性是量热系统开发的关键要素。稳定测量环境是精度改善的关注要点,而预热装置、预测模式[11−13]等是目前显著降低测量时间的主要方法。因核心温差传感器较为敏感,部分测量系统需要较为精细地运行维护。此外,测量仪表及程控精度关系着量热系统的测量精度及运行稳定性,尤其对于采用电热标定的量热系统,标定功率的恒定稳定输出控制是系统刻度曲线有效性的前提,直接关系到样品测量的有效性。目前,放射性核素量热计在针对诸如系统标定及重复测量等相对标准的流程操作上,测控程序的自动化及便捷程度尚存改进空间。

为了有效检测位于热流路径特定区段上测量环节的特征温差,本研究通过核心温差传感部件的合理选材及制作工艺的设计优化,在保障特征信号灵敏度的前提下,研制了分区型热电堆。对检测信号进行分区,实现来自传感器及检测仪表的特征信号的双重冗余;采用双杯结构设计,以参考杯抵偿环境扰动影响[14];对热电堆进行特定封装,隔离环境不稳定因素;有效提升测量稳定性及系统可靠性。同时,通过甄选精密仪表部件,合理布局测控逻辑,研制了精密可调的恒定电热功率源,实现了量热系统的全数字控制和自动标定测量,有效提高放射性核素量热计的运行效率。

1 量热计系统构造

采用稳态测量模式,取用热电势作为特征信号,以热电堆作为温差检测传感器,进行量热计系统设计。考虑到实测样品热功率及尺寸的差异性,以及测量的灵敏度与稳定性,热流型核素量热计设计及使用宜考虑以下因素:1)采用双杯对称结构,以有效抵偿环境温度瞬态波动的干扰;2)测量信号具有足够的灵敏度,热功率特征值明显;3)环境条件适当可控,以降低环境定向偏移所导致的系统热量分布漂移。

1.1 总体结构

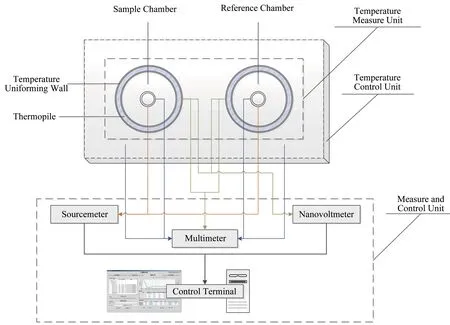

所设计量热计总体结构示意图如图1所示,可分为测温单元、恒温单元和测控单元。测温单元为系统进行温差/温度采集的硬件部分,主要由自制热电堆温差检测传感器及布放于恒温体表面不同位置的PT-100型铂电阻温度传感器组成;恒温单元为稳定测量环境温度而设置的恒温体;测控单元为信号采集仪表及系统测控软件,通过交互界面进行量热计操作控制。

图1 量热计总体结构Fig.1 Overall structure of the calorimeter

测试时,位于样品杯和参考杯内的热电堆传感器将样品的发热功率及环境本底温度波动转化为热电势,电势信号由一台数字纳伏表及一台数字多功能表分别精确收集,形成源信号冗余测量。恒温单元为量热计主体提供稳定的温度环境,其监测温度由数字多功能表采集。直流恒流电源为电热样品提供精确稳定的电加热功率。系统软件控制量热计主体、数字多功能表、数字纳伏表、双路直流电源的正常工作,完成对各测量杯热电势信号的采集、模数转换和处理,同时具有数据分析显示和存储、标准曲线制作、样品分析及结果输出等功能。为便于维持稳定测量,实体系统置于环境相对稳定测试空间使用维护。

1.2 测温单元

量热计以表征热功率所形成的温差敏感信号为测量主体功能,自制热电堆作为主体温差传感部件。热电堆为多个热电偶串联而成,利用塞贝克效应所产生的温差电势进行温差检测。热电堆成型后进行封装固化,以增强其对于环境不稳定因素的承受能力,增强系统可靠性,方便操作及维护。

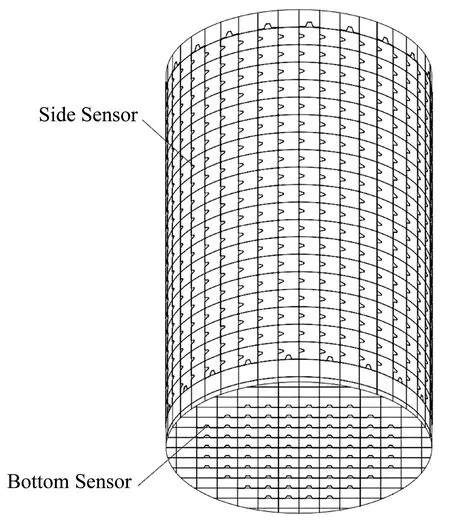

测温单元结构如图2所示,包括热电堆、均温室壁、样品座。用作温差检测的热电堆是量热计的关键部件,由堆体和传热元件组成。综合考虑热电势率、温度范围、热平衡时间常数、热电特性的长期稳定性、制作工艺及来源等诸多因素,选用铜-康铜作为热电偶两极材料,一种低导热系数的环氧树脂作为传热元件。热电堆采用分区式结构(图3),由侧壁传感区及底部传感区组成,分别引出信号至数据采集系统,输出相应特征电势作为功率表征参数。全部传感区总计836对热电结,总热电系数约为37.6 mV∙K−1。信号分区可实现依据样品热功率分布状态灵活调整各区信号比例,以最优化整体信噪比,提升测量性能,提高系统灵活性。此外,分区式结构利于整机正常测量功能的维持,显著提升系统可靠性。

图2 量热计测温单元Fig.2 Temperaturemeasureunit of thecalorimeter

图3 热电堆传感器分区示意Fig.3 Schematic diagram of thermopile sensor partition

测量时,样品释放热量,通过测量室均温内壁产生温升,热电堆因内外两侧温度梯度而产生热电势信号。选用热阻小、比热大的铜材质作为样品座的制作材料。设计了多种尺寸的纯铜样品座,以在一定范围内适应样品尺寸的多样性。

采用对称双杯结构设计降低环境温度波动的影响。样品杯和参考杯结构设计完全一致,实测样品时,参考杯功率空置。参考杯设计消除环境温度噪声效果如图4,对称双杯设计可以有效提高测试结果稳定性。

图4 双杯设计消除环境噪声效果图Fig.4 Elimination of environmental noise by dualcompensated chamber design

1.3 测控单元

测控单元架构如图5所示,主要分为传感测量仪表、数字源表及计算机测控软件。通过软件程序实现测量数据获取、功能设定、逻辑判断及输出功率的设定控制等功能。

图5 量热计测控系统架构Fig.5 Framework of the calorimeter control system

传感测量仪表主要有数字纳伏表及数字多功能表,负责采集热电势、温度信号,并将相关数据暂存于自身内存中,计算机测控软件通过专属链接通讯,获取实时热电势、温度信号并转化为特定格式数据文件存储。

通过计算机测控软件可实现对整个量热计的功能操作,特别是通过高精度数字源表进行电热功率输出控制:由交互界面设定加热功率后,设置值经接口程序发送到高精度数字源表,经阈值判定后,确认写入功率信息;源表供电电热模拟体,并获取实际输出功率信息;源表内置脚本程序即时判定实际功率与预设功率差异,反馈调节直流电流输出,以使输出功率恒定维持于设定值。

测控单元软件界面如图6所示,具备数据显示、标准曲线刻度、数据处理、结果分析及打印等功能,同时兼具以下提高测量效率及设备可靠性的新功能:1)连续自动测量,该功能允许在使用电热源进行系统刻度及样品重复性测量时,全过程自动处理;2)元件异常提示,即时提醒操作人员设备元器件异常状态,避免损坏元件。便捷化程序设计,增强系统的灵活性。

图6 量热计测控系统软件界面Fig.6 Softwareinterfaceof calorimeter control system

1.4 恒温单元

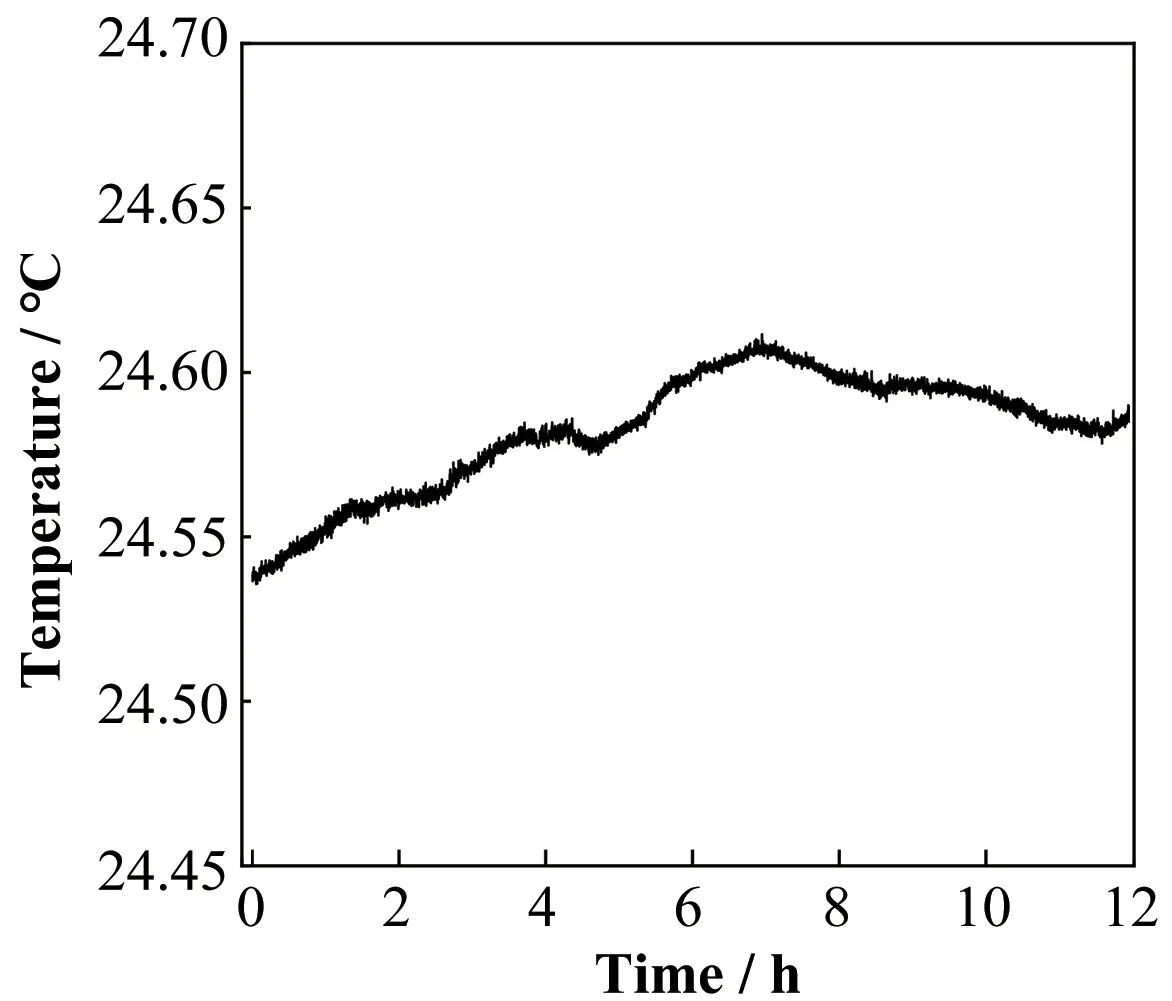

量热计测试过程常规环境变量主要为温度,为形成稳定的平衡态温度梯度分布,热流型量热计对冷端温度稳定性要求较高。为稳定恒温体温度,选择 热 容 较 高 的 金 属 铝(T=25 ºC,CP=0.906 kJ∙kg−1∙K−1)作为量热室外部恒温体造材。环境无显著气流影响下,样品室功率空置时铝锭恒温效果如图7所示,测试时长12 h,以实验标准偏差表征的温度稳定度为0.03℃。

图7 恒温体表面温度曲线Fig.7 Surfacetemperaturecurveof thermostat

2 量热计性能测试

2.1 热平衡时间

系统达到热平衡状态所经历的时间直接关系到量热测量所需的必要时间,即所设计测试结构的时间效率。以电热模拟样品对系统热平衡用时进行了测试,测试条件如下:1)测试系统所处房间温度恒温25℃;2)选取多组功率值进行测试(1.0 W、1.2 W、1.5 W、2.0 W);3)为保证测量的有效性,单位测量时长不小于16 h。典型PS=1.0 W样品的热平衡曲线如图8所示。

图8 样品热平衡曲线Fig.8 Sample thermal equilibrium curve

为确保所取用数据达到热平衡状态的真实性,制定如下平衡态判定准则:连续60 min内所获得热电势数据精度小于精度限值,方可认为系统已达到热平衡状态。不同精度限值将产生不同的平衡用时,即可判定系统进入热平衡状态的最少时间,该值将直接决定量热系统单位测量时间的最低限值。不同精度限值下的热平衡用时如表1所示,对于所建立的量热系统而言:1)60 min内数据精度小于0.10%时,建立热平衡最少用时约为8 h;2)60 min内数据精度小于0.05%时,建立热平衡最少用时约为10 h。

表1 量热系统不同精度限值下热平衡用时Table1 Timefor calorimetric system to reach thermal equilibrium at different precision limit

当前工作于热平衡稳态模式下的放射性核素量热计测量时间通常在几小时到几十小时,主要集中在十几小时量级,本研究所建立量热计稳态测量用时不低于系统建立热平衡用时(10 h),与现行技术普遍用时相当。

2.2 测量精密度

测量精密度由两部分体现:单次测量平衡各点的离散程度,代表了系统热平衡的稳定性,以及同一样品重复测量组间结果的分散性,代表了测试系统及测量方法的稳定性。此处,选取1.0 W功率电热模拟样品进行重复测量,单次测量数据精密度(记作SS)由量热系统达到热平衡状态后60 min内热电堆输出信号的相对标准偏差衡量,重复测量数据精密度(记作SM)由6次重复测量数据的离散程度表征。测试系统所处房间温度恒温25℃,精密度测试结果如表2所示,对于1.0 W电热模拟样品,单次测量平衡电势信号的相对标准偏差小于0.1%;6次重复测量,总电势测量结果组间相对标准偏差为0.17%,具备较好的测量精度及稳定性。

表2 电热样品精密度测试结果Table 2 Precision test result of electrothermal sample

2.3 刻度曲线

为获得样品热功率与量热计输出热电势间的函数关系,于25℃环境下,选取0.5~2.0 W热功率范围对量热计进行刻度,以获取该功率范围内量热计输出热电势(e)与测试样品热功率(P)之间的拟合关系,得到量热计的灵敏度系数。采用二次多项式对标定测试结果进行拟合,得到输出电势与输入功率之 间 关 系:e=−8.227 7×10−16×P2+3.436 9×P+0.016 84,相关系数R2=1。根据拟合结果,标定功率范围内曲线线性相关度较好,灵敏度因子较稳定,如图9所示。

图9 电势与热功率的拟合关系Fig.9 Fitting curve between electric potential and thermal power

2.4 结果验证

通过已知功率验证检验刻度曲线,根据电热功率校准结果。测量不同输入电热功率时的输出电势,通过刻度曲线计算相应源功率,结果如表3所示,所测试功率的测量结果与输入标准功率值偏差均小于0.5%。

表3 测量结果与输入源功率差异Table 3 Difference between measured result and input source power

2.5 热分布误差

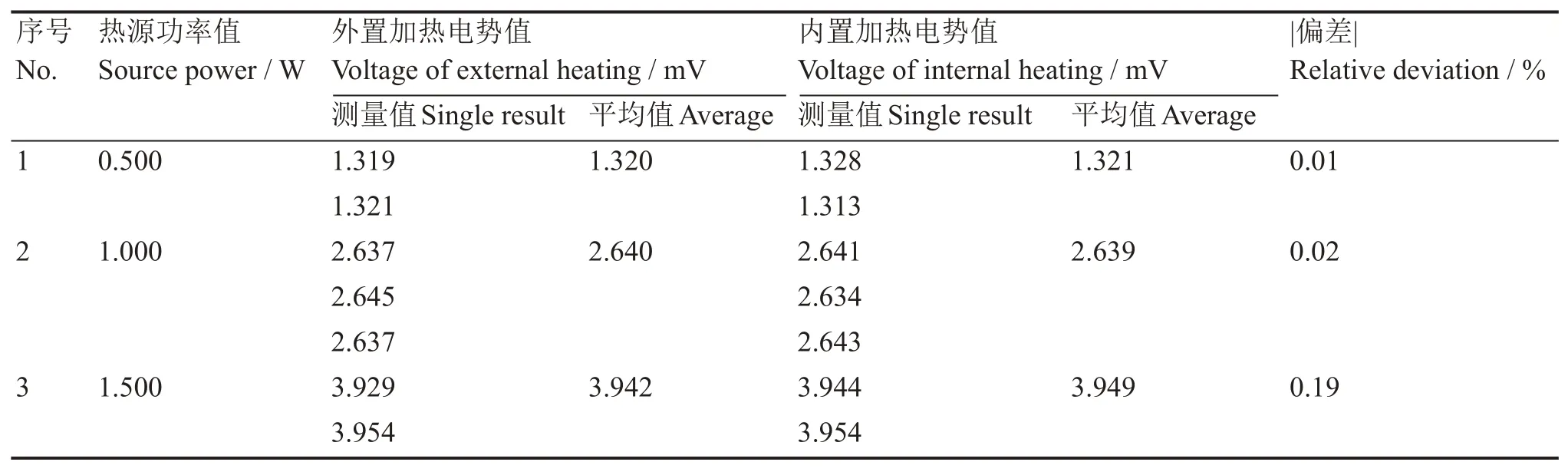

量热测量时由样品热源在量热室内所处位置的差异所引入的测量误差为热分布误差。电热功率的载体形式及位置一定程度上代表了样品热源的分布情况,为考察热源分布对测量结果的影响,采用外置薄膜电加热器及内置电阻加热器对同一电热模拟体进行了恒定功率输出,并在不同功率下进行了测试。所采用电热模拟体内部填充高导热介质,置于量热室内固定位置,对内置及外置加热器件分别输出0.5 W、1.0 W、1.5 W的恒定电热功率,以侧壁热电堆信号作为特征电势信号,对同一功率进行多次重复测量,以避免随机误差的影响,结果如表4所示。可以看出,在所测试热源功率下,对于同一基体,电热源形式差异所产生的热分布差异对于以侧壁电堆进行特征信号表征的电热模拟体测试结果影响并不显著。

表4 热源形式对测量结果的影响Table 4 Influence of heat source form on measured results

在进行放射性样品测量时,放射性核素在其包容体内分布的均匀性并不能得到有效保证,因而样品放置方位的差异也可能带来热分布的差异,对测量结果产生不确定性影响,尤其对于非对称结构样品,影响可能更为显著。在前述侧壁电堆测试结果的基础上,选择1.0 W热功率点,随机变换热源形式及位置方位,进一步综合模拟热分布对测量结果的影响。总计6组实验,各组热源形式及位置方位随机,以热电堆总体信号作为特征电势信号,测试结果如表5所示。采用式(1)计算热分布位置效应系数:

表5 不同热源位置下热电堆的总输出信号Table5 Output voltageof thermopileon different heat source location

式中:ST为热分布位置效应为n次测量的电势平均值,mV;ei为第i次测量的电势值,mV;n为测试位置数。

通过热电堆总输出信号表征的量热系统热分布位置效应系数为0.70%,显著高于以侧壁热电堆特征信号表征的热源形式所导致的热分布对测量结果的影响。据此可以推断,对于本测试系统,热分布差异对于底部热电堆特征信号的影响显著高于侧壁热电堆。因样品测试位置靠近底部热电堆,热流路径短,热传导快,热分布差异显现得更为明显。系统设计了活动式样品座,以辅助固定样品位置,以尽可能规避可能存在的位置效应所导致的热分布误差。

2.6 检测限

以10倍基线噪声定义检测下限,保守定义信号噪声幅值至0.01 mV,则系统检测下限理论计算值为29.10 mW。以30 mW作为系统热功率检测下限,通过电热功率源验证检测下限处系统测量效果,结果如表6所示,设定检测下限处测量结果与输入功率偏差小于5%。

表6 检测下限处量热计性能Table6 Performanceof calorimeter at lower detection limit

3 结语

研制了一种热流型双杯放射性核素量热计,通过功能仪表联用实现对同源特征电势信号的数字化冗余测量;创新性提出并研制了信噪比分区热电堆,一次成型,固定封装,具备多路检测传感器,可分区获取特征电势信号,利于延长热电堆的使用寿命,显著增加系统的可靠性及灵活性;研制了精密可调的恒定电热功率系统,提高控制精度,降低实验误差;设计了基于GPIB(General-Purpose Interface Bus)和网络通信的计算机测控软件,具备远程监控能力,可实现无人值守的自动测量控制,降低人员进出对测量环境的影响。

采用电热源样品对量热计进行了性能测试,结果显示,所研制量热系统稳态测量模式下平衡时间约10 h,测量精密度优于0.2%,适用于瓦功率量级的放射性核素测量。

作者贡献声明刘丽飞负责文章的起草及最终版修订;武超负责资料的收集及整理;胡石林负责研究的提出;吕卫星负责研究的设计及文章的修改;任英负责研究的设计;尹文续负责资料的收集。