电火花线切割失效工作液浓缩-冷凝除废工艺的尾气排放特性

2022-02-28郭闯闯邱明波姚宗秀陈志斌吴恩涛

郭闯闯,邱明波,姚宗秀,陈志斌,万 荣,吴恩涛

(南京航空航天大学机电学院,江苏南京 210016)

工业革命以来,大气污染、水污染成为制约工业乃至人类社会发展的关键因素[1-4]。电火花线切割加工工艺有多种,其工作液的使用和排放也各具特点[5]。单向走丝电火花线切割技术应用于精密机械零件的加工,设备技术含量高,使用数量相对较小,使用去离子水作为工作液,产生的失效工作液总量小且环境危害性弱、处理难度最低[6]。往复走丝电火花线切割技术应用于中低精度的机械零件加工,使用电火花油作为工作液,工作液价格高、化学稳定性好,经过滤后重复使用性极好,废液的排放压力很小[7]。具有多次切割功能的往复走丝(俗称“中走丝”)电火花线切割技术应用于中高精度机械零件加工,需采用含有机物和油类添加剂的水基工作液作为工作介质且失效的乳化液中富含基础油、可挥发性有机物、蚀除颗粒等杂质,若直接排放会造成严重的水体污染和大气污染[8]。高能耗、高排放的产业特点,也成为制约“中走丝”电火花线切割技术发展的关键因素,工艺过程中的污染物治理问题亟待解决。

为了解决工业废水引发的水体污染和空气污染问题,国内外学者进行了大量研究。崔慧贞[9]等进行了隔油-破乳-混凝气浮-MVR蒸发工艺处理废乳化液研究,完成了机械加工失效乳化液的集中处理,其设备投资500万元、综合处理成本1.25元/升、COD去除率达到99%以上,但综合集中处理设备的成本高、工艺过程复杂,不适用于电火花废液小批量散布的排放特点。张涛[10]采用Fenton法对机械加工乳化液进行处理,浊度和COD去除率分别达到93.73%和64.5%,但采用化学氧化法引入新的化学试剂易造成二次污染。陈栋等[11]进行了过冷水动态制冰的冷冻法电镀废水处理技术研究,淡水率可达59%,能耗仅为蒸发浓缩法的1/10,但存在设备体积大、动态制冰工艺复杂的问题。张燕滨等[12]进行了往复走丝电火花线切割硬质水工作液及废液处理研究,完成了小批量电火花废液的在线蒸发冷凝处理,结果表明:蒸发温度越高蒸发的处理能力越强,能量利用率越高,但未能阐述蒸发过程有机气体的排放特性并提出合理的尾气处理方法,限制了在线蒸发冷凝法的应用。

基于上述原因,本文进行了失效工作液在线蒸发、冷凝实验,对处理产物的污染物含量进行了综合分析评价,提出的电火花失效工作液在线蒸发浓缩、冷凝除废方法,实现了失效工作液的零排放处理,并成功应用在室内线切割失效工作液的处理过程中,简化了处理流程、降低了处理成本,有助于电火花线切割工艺的绿色加工转型和产业升级。

1 实验方法

1.1 实验装置与实验方法

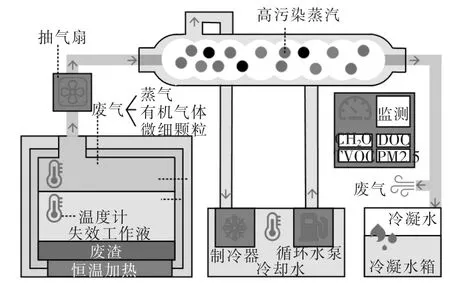

图1是电火花失效工作液蒸发实验原理。失效的水基工作液(以下简称“废液”)在恒温蒸发箱内持续加热,废液加热后产生水蒸汽、低沸点的可挥发气体和微细颗粒物,形成三相混合废气(以下简称“废气”)排出。废气不经处理时的污染物含量极高,如甲醛排放量≥2.5 mg/m3、TVOC排放量≥9.99 mg/m3、PM2.5排放量≥999μg/m3。因此采用冷凝法除废,将废气抽入冷凝管,通过冷凝吸收废气中的有机气体和可吸入颗粒物,将有机气体富集在冷凝水中,尾气达标直接排放,富碳冷凝水用作配制工作液。废液中的高沸点物质油、极间蚀除产物等难蒸发物质被浓缩在废渣中。

图1 失效工作液蒸发冷凝实验系统

图2是电火花失效工作液蒸发实验装置。实验所用废液由自来水和某工作液原液配制,体积比为25∶1,在HF320D型电火花线切割机床上使用70 h,进行了铝合金和硅晶体的加工;以K型热电偶检测蒸发温度和冷凝温度,MEF550型空气检测仪实时检测尾气的甲醛、TVOC、PM2.5的排放量,WQM01H型水质检测仪检测冷凝水CODCr值,电子天平测量蒸发量和冷凝量,数字电表监测系统各个部分耗电量。实验研究了蒸发温度和冷凝温度对废气污染物含量、废液处理效率和系统能耗的影响,每次蒸发实验进行12 h,蒸发温度分别为40、50、60、70℃,冷凝温度分别为4、8、10、14℃。

图2 失效乳化液蒸发冷凝实验装置

2 结果与讨论

2.1 系统能量传递与能耗特点

图3是废液蒸发冷凝工艺的系统能量和物质传递过程。在60℃蒸发、10℃冷凝时,系统外部输入总电能4 kWh,每天处理废液1.5 kg。系统输入电量的40%用于蒸发和蒸汽的排出,60%用于冷却水的制冷和循环;输入系统的废液经过蒸发冷凝,70%转化为可回收的冷凝水,23%未能冷凝的水蒸汽、有机气体和可吸入颗粒物排放到大气,剩下7%浓缩为固体废渣。

图3 60℃蒸发-10℃冷凝系统能量和物质传递过程

图4是蒸发-冷凝温度对系统能耗的影响情况。在相同冷凝温度下,蒸发温度越高,加热消耗的电能越多;在相同加热温度下,冷凝温度越低,制冷耗电量越大(图4a)。由于制冷耗电约占总耗电量的60%,系统总能耗会随着制冷温度的降低而急剧升高。在50℃加热、10℃冷凝时,系统总能耗为每天3.5 kWh;在冷凝温度降到4℃时,系统能耗升高一倍,每天高达7 kWh。在相同冷凝温度下,蒸发温度越高,废液蒸发量越大、处理效率越高(图4b)。

图4 系统能耗随蒸发-冷凝温度的变化

2.2 蒸发温度对有机气体排放量的影响

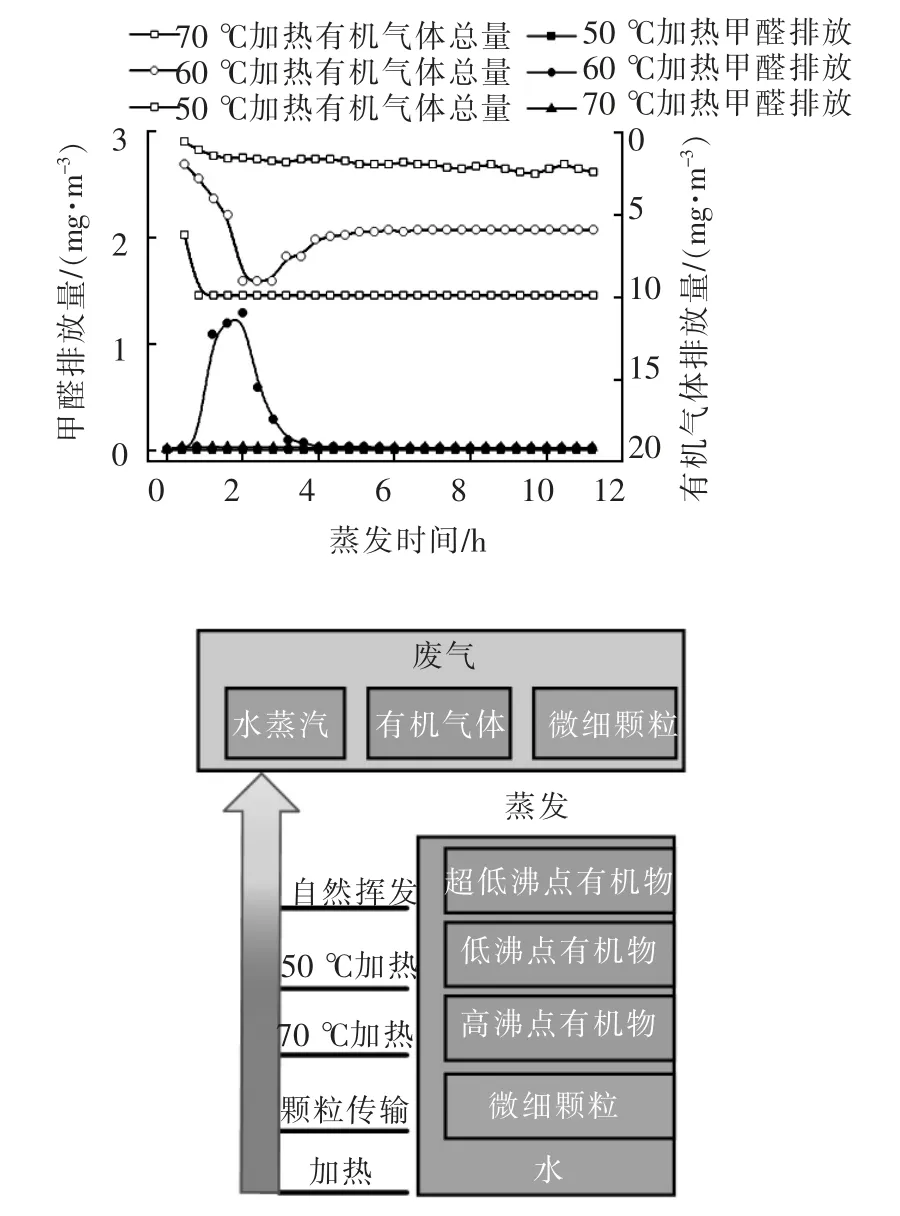

图5是不同加热温度下有机气体排放量随着时间变化的情况。在14℃冷凝条件下,依次进行60、70、50℃蒸发,可见刚加热时的甲醛排放量突增,2 h后达到最高点(1.3 mg/m3),随后急剧下降,最后趋于平稳,此时的甲醛排放水平约维持在0.012 mg/m3。这是由于,甲醛沸点很低(-19.4℃)且挥发量随着温度升高而呈现指数型增加。废液中溶解的甲醛在刚加热时急剧挥发并和水蒸气一起排出,随着加热进行,甲醛总量快速下降,最后排放量趋于低稳定值。当加热温度降到50℃时,甲醛排放量不再变化,仍维持在0.012 mg/m3,这说明废液中的大部分甲醛已挥发。

图5 不同加热温度下有机气体排放量随时间的变化

TVOC的变化趋势与甲醛相近。在60℃加热时,TVOC排放量先快速增至9.1 mg/m3,再缓慢降低,5 h后稳定在6.7 mg/m3。因为60℃加热时,多数有机物因达到沸点而挥发并随着水蒸汽排出。这些有机物的沸点相对较高,其挥发速度低于HCHO,因此TVOC排放量及过程变化相对舒缓一些[13]。补液后的蒸发温度升高至70℃,此时绝大部分有机物达到沸点,其挥发量急剧增加并超过9.99 mg/m3,且一直维持在较高水平;补液后的加热温度降低至50℃,有机物挥发量降至约2 mg/m3,并缓慢上升,此时加热温度较低,有机物处于稳定挥发状态,未出现突变。

加热温度对系统排放量的影响情况如下:

(1)低温蒸发时(<50℃),温度只达到少数有机物的沸点,有机气体呈现稳定长期稳定释放状态;

(2)中温蒸发时(50~60℃),温度达到部分有机物的沸点,有机气体先急剧释放,然后稳定在较高的排放值;

(3)高温蒸发时(>60℃),温度达到大多数有机物的沸点,有机物急剧挥发且一直处于极高的排放状态。

有机气体排放随蒸发温度变化的特点如图6所示,在相同冷凝温度下,有机气体的排放量随着蒸发温度的升高而增加,且50℃蒸发是有机物排放量的临界点,当温度超过50℃后,多数有机物达到沸点,排放量急剧增加。同时可见,较低的冷凝温度对有机物的排放有显著抑制作用。

图6 有机气体排放量随蒸发温度的变化

2.3 冷凝温度对有机气体排放量的影响

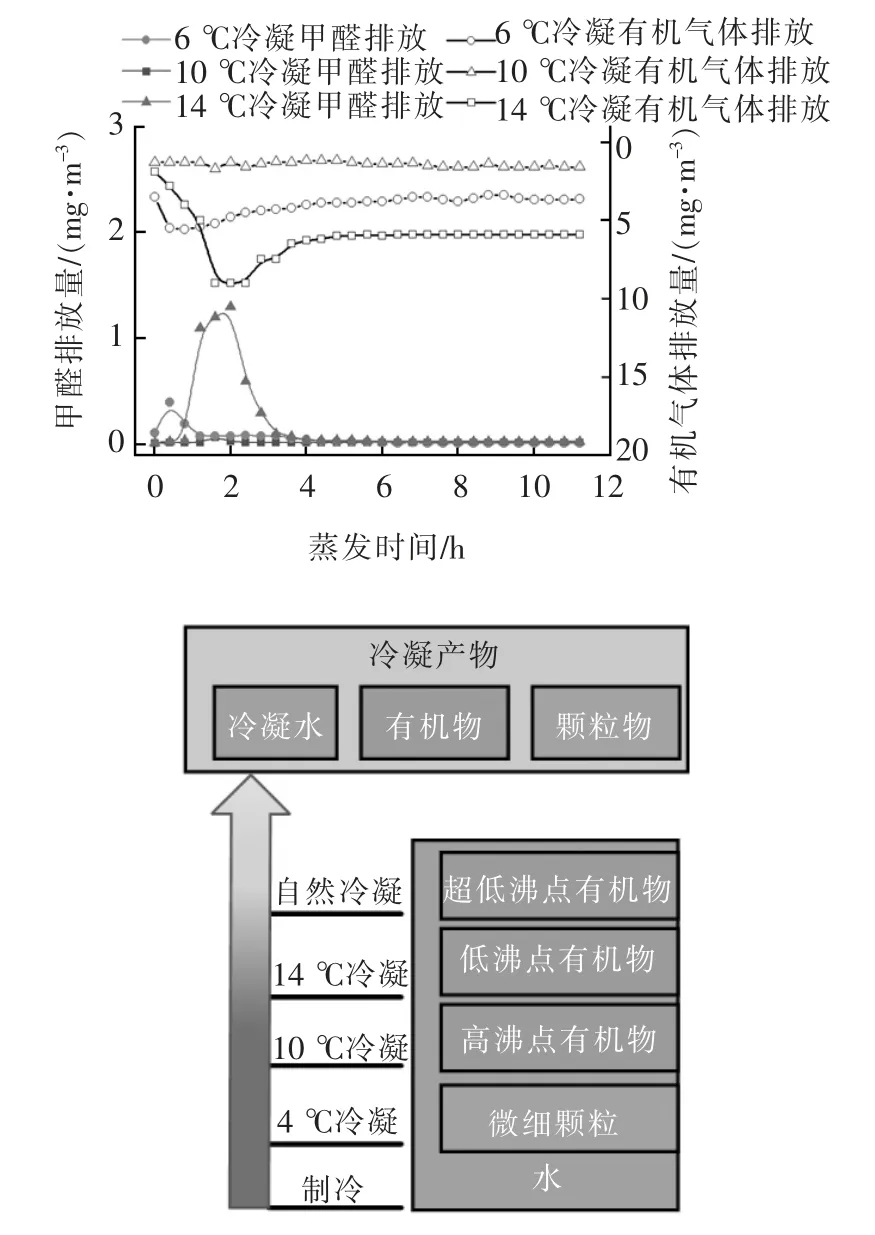

如图7所示,本文在60℃蒸发条件下分别进行了6、10、14℃冷凝。在14℃冷凝时,有机气体的排放量先突增并在2 h时达到最高点(9 mg/m3),再快速下降,并在4 h时趋于稳定,维持在6 mg/m3;当冷凝温度降到6℃时,有机气体的排放量整体降到4 mg/m3,1 h时达到最高点(5 mg/m3),下降趋势变得舒缓,6 h后趋于稳定,维持在4 mg/m3。可见,降低冷凝温度后,有机气体的冷凝量增大,改善了尾气排放状态。

图7 不同冷凝温度下TVOC排放量随时间的变化

图8是不同蒸发冷凝温度下的冷凝水含碳量变化。可见,60℃蒸发、14℃冷凝时,冷凝水COD值为2.7 mg/L,冷凝温度下降至6℃后,有机气体的冷凝量增大,冷凝水的COD值升至3.7 mg/L。由此可见,降低冷凝温度可提高冷凝水对有机气体的吸收能力,减少有机气体的排放。

图8 不同冷凝温度下冷凝水含碳量

如图9所示,降低冷凝温度可提高有机气体的冷凝量,冷凝水吸收大量的有机物形成富碳冷凝水,有机气体排放量下降;在适中的冷凝温度下,废气中的有机气体可与水蒸汽良好地结合并一起发生冷凝,有机物被大量吸收。

图9 冷凝温度对有机气体排放量的影响

2.4 系统温度对PM2.5排放量的影响

如图10所示,冷凝温度和PM2.5的排放量呈现非线性关系,在70℃加热、6℃冷凝时,PM2.5的排放量急剧增加,大于999μg/m3;冷凝温度升高至10℃时,PM2.5的排放量急剧降低至400μg/m3;冷凝温度升高至14℃时,PM2.5的排放量又回升至780μg/m3。随后再进行60℃加热,在不同冷凝温度条件下,也存在低温冷凝时PM2.5大量排放、适中温度冷凝时PM2.5排放量下降的情况。这是由于冷凝温度改变后,废气中的水蒸汽、有机气体、冷凝水三相成分在冷凝管内的结合方式发生改变。如图10所示,在6℃冷凝时,水蒸汽率先冷凝为液滴,有机气体相来不及和水蒸汽充分结合,形成了有机质的PM2.5并排出;在14℃冷凝时,一部分有机气体溶解在水蒸汽形成的液滴内,另一部分水蒸汽相和PM2.5结合形成了由水和有机物构成的PM2.5颗粒并排放;在10℃冷凝时,有机气体相和水蒸汽相大量结合形成富碳冷凝水,PM2.5的形核和生长被抑制,其排放量显著下降。

图10 冷凝温度对PM2.5排放量的影响

3 结论

(1)利用在线蒸发浓缩-冷凝控废系统处理废液,可将废液转化为70%的可循环利用的富碳冷凝水、25%的达标排放的废气、5%的由油类和极间蚀除产物构成的固体废渣,实现了废液的在线综合处理,把难处理的液废转化为少量易处理的固废。

(2)蒸发冷凝温度会影响污染物的产生量:蒸发温度升高后,达到废液内多数有机物的沸点,废气内的有机气体含量急剧上升;可吸入颗粒物的形核量和形核速率增加,产生大量的PM2.5;冷凝水吸收的有机物量增加,冷凝水的COD值升高。

(3)冷凝温度影响冷凝水对污染物的吸收,当冷凝温度过低时,有机气体凝结量增加,尾气有机物含量下降,但由于废气湿度降低,PM2.5排放量急剧增加;当冷凝温度过高时,尾气内的有机物凝结量少,有机气体排放量上升;适中的冷凝温度有利于废气内的汽、液、污染物三相成分结合并形成富碳冷凝水,尾气的排放量显著下降。