汽车发动机总装生产线自动输送控制系统的设计

2022-02-28臧程程

臧程程

摘要: 通过对核心四大工艺冲压、焊装、涂装、总装的认识,深刻理解汽车制造领域的核心工艺。了解汽车的主要构造和具体功能,根据汽车厂的生产环境,保证系统的安全稳定运行,是设计控制系统的首要条件。针对汽车厂总装车间生产线的自动输送控制系统,从系统的硬件、软件以及系统功能等方面对控制系统进行全面的分析,以满足汽车生产的工艺需求。

Abstract: Through the core four processes stamping, welding, painting, assembly understanding, a deep understanding of the automotive manufacturing field of the core process. To understand the main structure and specific functions of the automobile, according to the production environment of the automobile factory, to ensure the safe and stable operation of the system, is the primary condition for the design of the control system. Aiming at the automatic conveying control system of the production line of the automobile assembly shop, the control system is comprehensively analyzed from the aspects of hardware, software and system functions, so as to meet the technological requirements of automobile production.

關键词: 汽车发动机;总装;自动化;输送;控制系统

Key words: automobile engine;final assembly;automation;delivery;control system

中图分类号:U472.43 文献标识码:A 文章编号:1674-957X(2022)05-0025-03

0 引言

随着人们生活质量水平的不断提高,对汽车的需求越来越大,特别是汽车发动机的总装生产,其质量直接影响汽车的美观性和耐腐蚀性。实现对汽车发动机总装生产线的自动化控制,对于系统的维护有重要意义。近年来我国的汽车工业上升迅速,汽车行业的竞争激烈。发动机作为汽车制造的关键零部件,其制造工艺复杂。要想达到高效的生产,需要有一条水平先进的自动化生产线,生产线的布局好坏直接关系到发动机整体的质量。当对发动机工厂进行全新的规划时,会受到厂区使用面积、扩展方向、运输路线等方面的限制,同时还需要考虑到生产线布局的再次调整问题,不同的设备布局,都会对车间场地的利用率和维修性造成影响,影响今后设备的正常使用。因此,对生产线的布局方式进行合理规划,要充分考虑到各方因素对生产线的生产效率所带来的影响,选择合理性更高的布局方式,以帮助企业获得最佳的经济效益。文章针对汽车发动机总装车间在原有的生产输送线基础上,对总装输送系统进行自动化升级改造,达到加快生产节拍,实现系统的控制与监控目的。

1 汽车制造的核心工艺流程

1.1 冲压工艺

冲压是汽车制造的第一道工序,首先将板材切割出适合大小,然后对其进行冲孔和切边,最后进行冲压成形。每一个制造部件都有一个特定的模具,只需要将不同的模具安装到冲压机床上,就可以制造出不同的部件,模具的质量好坏直接决定零部件的质量。

1.2 焊装工艺

焊接就是将加工好的材料进行部分加热,或者将加工好的板材同时进行热加工和压力加工,形成初步的车身形状。在进行车体焊接的过程中,使用最多的焊接方式就是电焊,焊接的质量直接关系到车体的硬度。汽车车体实际上是由薄板材结合所得到的整体部件,当从车间生产完成后的板材出来后,需要在焊装车间对车身整体进行整合和衔接,因此,焊装是让车体成形的一道重要工序。焊装阶段作为决定车体制造质量的重要阶段,决定了车体制造的整个过程,汽车的主体作为一个繁杂的结构功能组合件,由上百种板材冲压工件经过焊接合成。车体冲压得到的工件板材,都具备可焊特性。

1.3 涂装工艺

涂装工艺具有防腐性和装饰性的特点,涂装的工序复杂,对专业的要求较高。需要保持在不同的环境下,油漆膜不发生劣质化和腐蚀,且保持表面的光滑。比较经典的涂装工艺是阴极电泳、中途,在阴极电泳和中途之间,会使用焊接接缝打胶,确保车体的封闭性,达到降噪的效果。面漆之后要在车体的内部打防锈蜡,在外表喷漆,使其具备一定的观赏性,让外表没有微小的颗粒物,且具备较强的抗变形能力。底层漆层具有较好的防生锈和耐腐蚀的特点,黏着力强,不会轻易出现腐锈或者脱落。

1.4 总装工艺

总装工艺就是将车体、发动机、变速器、灯、车门等进行拼装,组成完整的产品。汽车总装是汽车整个生产流程的最后工序,需要将上百种的部件根据一定的工艺组成总体,并经过严格的检查确定车体是否符合整套工艺流程的标准。一般的成品汽车,都具备较好的驱动效果,可以满足在繁杂条件下的运输。汽车成品具有稳定牢固、乘坐舒服的特点,可以满足环境保护的需求。舒适需求需要通过总装工艺进行实现。如果花费的金额与做出的成品不成正比,将会影响到汽车的整体质量,因此总装是确保汽车品质的重要环节。

2 汽车的主要构造和功能

2.1 输送系統主要设备

大多数情况下,在进行机械与电气产品生产的过程中,最重要的生产工序就是装配工序。装配工序主要是对机械进行检测和调整,其目的就是保证每一个部件都可以有一个较好的集成整体,这样才可以充分发挥出部件的功能。而总装就是将不同的零部件按照标准进行组装,形成一个比较完成的产品,汽车的制作工艺复杂,根据汽车的具体构造,可以将其分为发动机、底盘、车身以及电气等几个较大的系统组件,如果在一个较大的制造厂中,汽车总成需要在独立的厂区进行生产,然后将每一个部件都送到一个总的装配车间中等待下一步的工作。据不完全统计,中型卡车较小的零部件就高达500多种。小型轿车的制造工艺更加精密,很多电器设备相对较为完善,其需要的零部件总成数量远远高于卡车的配件总成数量,因此在进行汽车总装时,是一项非常复杂的工作。

2.2 汽车输送系统具体流程

当完成设备制造后,就开始了总装环节。汽车装配是为了满足一些基础性的需求,需要通过输送设备才能够完成最终的装配工作,推动装配工作的进行,完成一辆成品汽车的制造。当汽车的车身完成涂装工作后,需要通过滑动式的输送体系,将整个车身运输到装配的地方进行操作,在升降段会将车身送达最高的位置并进行信号的发射,然后将信号传送到其他的停止器中,推动推车机完成工作,并迎接下一个汽车车身的到来。存储器可以起到清理的功能,针对汽车生产的不同需求,当在存储区完成漆后,汽车的车身就需要严格按照生产的顺序,对总装线进行输送。因为存储区具备缓冲功能,所以在进行涂装汽车车身时,空吊具可以让升降机传送到缓冲区,从而实现总装车间的生产。如果车身没有达到生产标准,则需要通过分道岔将其运回,并重新进行输送。输送系统在汽车生产中,起到非常关键的作用,利用先进的输送设备,可以更好的推进汽车生产线的自动化操作,从而保证整个系统可以持续安全的完成所有工序。合理的电气控制体系可以有助于汽车生产线的自动化功能得到更好的发挥,推动整个生产线的稳定发展,降低故障率。同时还可以降低事故发生率,提高生产率,为企业带来更好的经济效益。

2.3 自动化控制体系的主要构成

在现代汽车的制造领域中,集中式的生产模式是比较传统的电气控制系统,这种传统的生产方式存在一定的不足,如现场导线或配电盘的数量出现问题,会影响到施工的质量。现场导线与配电盘的数量施工较为繁琐,加之线路较长容易影响操作流程。随着社会的不断进步,电脑控制模式逐渐代替了集中式控制模式,全新的体系得到推广,以PLC为核心,以工业以太网的形式进行监控,让底层的控制体系可以保持与中间控制体系较高的通讯效果。当前,汽车自动输送控制体系的构成主要分为三大部分:

工业以太网。作为局域网的分支,以工业基础单元为主,与自动化系统进行连接,为工作站提供较为稳定的通讯,提高了通讯效率。

工业现场总线。作为双向控制的数字体系,可以很好的与系统的现场装置进行连接,具有较好的控制效果,主要使用的是分布式网络。

PLC控制体系。将制造汽车中的各个环节进行有效结合,在现场总线与工业以太网体系的帮助下,很好的实现了自动控制管理,从而获取较好的自动化控制效果。

3 总装控制系统设计

本系统主要针对某汽车厂的总装车间输送线上位监控和运动控制系统,完成车辆在总装车间的车身传输。在该输送线上设计一套监控系统,用于监控车间生产计划,通过监控系统,对生产线的设备状态进行采集和数据分析,从而获取设备的故障率。通过监控系统接收MES系统的生产计划,并将生产计划发送给PLC,完成现场生产的指导。监控系统会与MES系统实现数据共享,实现生产和保证的协调统一,并实时反映现场生产信息的情况,提高生产率。

3.1 系统结构

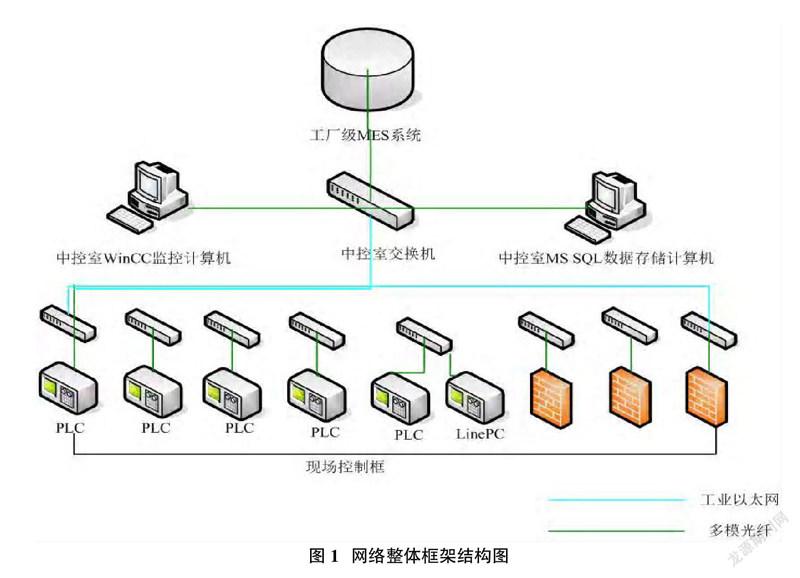

网络整体框架结构如图1所示。

现场工业以太网采用多模光纤和电气就两种结构将所有设备进行连接诶,多模光纤允许在不同模式下进行传输,因为多模光纤的芯径较大,因此可以作为耦合器或者接线器使用。电气接口一般应用于数据传输,以网卡接口形式出现。

网络设备中,中控室网络设备包含WinCC服务器、MS SQL Server数据库服务器、中央归档服务器以及中控室交换机等4大设备。WinCC服务器采用IBM工控机,通过以太网卡连接中控交换机,然后工控机会通过SIMATIC NET连接网络终端。终端总线用于连接服务器和客户机,对于可以安装多块网卡的服务器而言,选择合适的网卡作为终端总线更有利于数据传输;MS SQL Server数据库服务器采用IBM工控机,通过以太网卡连接到中控室的交换机上,用于存放更MES系统数据;中央归档服务器采用IBM工控机,用于存放归档数据;中控室交换机,通过中控室交换机将现场的网络以及其他设备进行连接。

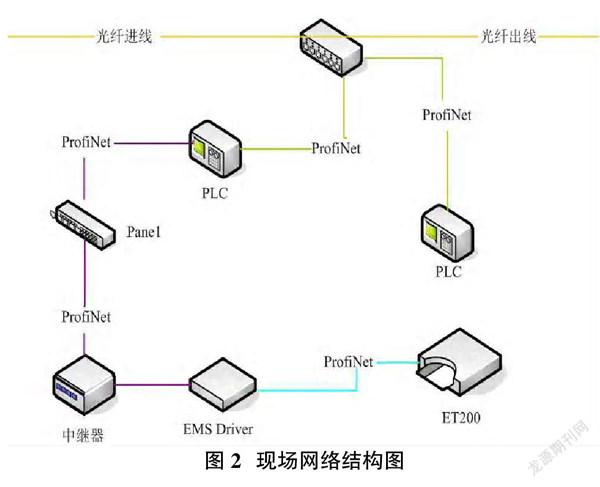

现场总线控制系统的现场网络结构如图2所示。

现场交换机与中控交换机之间的交换主要采用多模光纤进行连接,其连接速率高,交换机的下层通过电气接口进行连接;现场设备中包含了PLC、Panel、Line PC等,现场总线在传输距离上容易受到一定的限制,当设置的传输速率为9.6kbps时,传输的距离较快。对于距离较长的设备连接,需要使用中继器进行信号的放大,中继器会将两个以上的现场总线进行连接,这样的目的是为了拓展网络的成功度,提供信号之间的缓冲,起到隔离的效果。图2展示了在现场的PLC设备网络的连接情况,每一个PLC都为其配置了工业以太网交换机。工业以太网交换机通过光纤进行连接,PLC通过ProfiNet连接交换机和上位机;现场ET200通过现场总线连接PLC。让信号在总线上进行传输时,信号的强弱度会随着距离的增加而发生变化,当把另一个节点连接到总线上时,会出发信号反射,从而对信号产生较大的影响。因此对于一定长度的总线,需要从设备、分支电路以及长度等多个方面进行考虑。

3.2 系统功能实现

对于整条输送线而言,主要负责输送车身在内饰线积和精饰线的输送,且在输送的过程中,要保证汽车总装的安装工作已经完工。如车轮安装、固定部位安装、特定工序的安装等。系统能够正常运行,都是在PLC的总体控制下进行,通过现场总线实现对系统的通信和信号的传输,以保证系统的整体运行效果。

3.2.1 生产计划接收

中控室的数据库服务器通过以太网接收MES系统发出的生产计划,并将生产计划存放在本地的数据库中,MES系统有专门的数据库存放生产平台,当实际生产时,中控室数据库服务器会将MES系统中存放的计划进行传输,通过socket接口实现数据之间的存储。然后将生产计划的信息存储到服务器的特定位置下。当数据库服务器存放生产计划后,WinCC服务器会根据车间的生产需要,向数据库服务器提取生产几乎,并将生产计划传输到PLC中。

3.2.2 生产计划更改

通过WinCC开发的界面,查看生产计划。该生产计划包含计划和运行的批次。计划批次表示将没有下载的PLC中的数据存放到服务器中,然后通过人工方式调整生产队列;运行批次表示将下载完成的PLC加入到正在生产的队列中,需要注意的一点是运行批次不允许随意修改生产队列。没有下发到PLC生产批次的用户,需要通过调整次序的方式变更队列中数据的位置,让数据可以完成上移、下移、删除、添加、更改的功能。手动调整生产队列,需要有管理员的同意,具有权限的管理人员,会自动调整队列,并记录调整的时间,并将信息统一保存在操作日志中,方便日后的追踪管理。

4 結束语

汽车发动机总线的自动输送与控制系统,需要有工业现场总线、工业以太网以及PLC等的集成,让管理部门进行在线监督控制,实现对底层的有效监督和控制。车间的数据管理体系要时刻与其他控制体系进行有效连接,从而发挥出重要的作用。现在实时通信的效果很好,对于一些老旧落后的电缆线,可以进行取代,以减轻装配难度,保证装配的质量。发动机的质量在汽车整车制造中地位非常重要,各个工序之间的配合默契度直接关系到发动机总装的质量。因此对发动机总装线进行自动化控制设备的研究,可以有效提高发动机的生产效率,为汽车工业的发展注入新动力。

参考文献:

[1]张国强.基于汽车发动机总装生产线自动输送控制系统的研究[J].现代经济信息,2019(12):392.

[2]陈浩,王恩鹏.总装生产线的电气控制系统[J].信息记录材料,2018,19(2):52-53.

[3]陈小梅,郑贵阳.基于自动控制系统的发动机连杆综合检具的结构设计[J].内燃机与配件,2018(4):17-18.

[4]刘殿有.刚柔结合的发动机缸体生产自动线设计[J].组合机床与自动化加工技术,2015(2):148-150.

[5]李进都,刘子仪.智能制造技术在发动机工厂的应用与展望[J].汽车制造业,2020(13):10-11,14.

[6]陈川,陈岳飞,曾麟,等.数字孪生在智能制造领域的应用及研究进展[J].计量科学与技术,2020(12):20-25.

[7]张震,王赫.汽车总装生产线自动输送控制系统的研究[J].黑龙江科学,2017,8(2):34-35.

[8]华晖,李静岚,徐恢川,等.汽车车身与底盘及动力总成数字化全自动柔性装配(合装)生产线的开发及产业化[Z].湖北三丰智能输送装备股份有限公司,2019.