冲击地压矿井智能化防冲控采技术的思考

2022-02-26祁和刚夏永学张学亮余达桂

祁和刚,夏永学,陆 闯,王 凯,张学亮,余达桂

(1.煤炭科学研究总院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.煤炭科学研究总院 矿山大数据研究院,北京 100013;4.北京天玛智控科技股份有限公司,北京 101399;5.中煤陕西榆林大海则煤业有限公司,陕西 榆林 719000)

0 引 言

煤矿是一个复杂的系统工程,我国96%的矿井为井工开采,这决定了我国煤矿灾害客观上极为严重,其中冲击地压是主要灾害类型之一,其事故量、事故强度和伤亡人数均呈现较快增长趋势。尤其过渡到深部开采以后,原岩应力增大,围岩温度增加,岩石破坏过程加剧,受地质、开采因素的制约,统一性、规律性、差异性很大[1-2]。加之采掘动态多变,巷道位移、采场失稳、应力叠加愈加明显,煤岩冲击风险巨大。

煤矿智能化是煤炭工业高质量发展的核心技术支撑,代表着煤炭先进生产力的发展方向,也是冲击地压矿井实现“减人、防灾、提效”发展目标的必由之路。对此,国家八部委在2020年2月发布的《关于加快煤矿智能化发展的指导意见》中明确指出“冲击地压、煤与瓦斯突出等灾害严重的矿井,优先开展智能化采掘(剥)和危险岗位的机器人替代,建设一批智能化示范煤矿,凝练出可复制的智能化开采模式、技术装备、管理经验等,向类似条件煤矿进行推广应用”。

然而,对于目前规划建设智能化开采的冲击地压矿井而言,防冲与智能开采均存在着一些尚待解决的技术短板,制约了智能开采技术的发展,主要表现为:若在开采过程中监测到冲击危险时,仍须坚持“先解危后开采”的原则,并且严格按照“监测→及时解危→效果检验→再治理”的基本程序开展防冲工作[3]。由此必然导致:①在冲击地压卸压解危时,采掘工作面需要封闭管理,严重影响其他作业工序的正常开展;②监测预警、卸压解危与效果检验环节相互分离,造成监而不控、控而不馈的局面,无法实现对冲击地压的精准防控;③在防冲各环节均需大量人员参与,不仅防灾减灾效率低下,而且将井下作业人员暴露在冲击危险之中,对人员自身的安全造成了巨大威胁。目前智能开采与防冲技术存在不融合、不协同的问题,受技术制约,一是难于感知煤岩冲击风险,二是难于实现风险预警、主动解危、自卸压开采,导致强采、强扰动、强冲击。因此,探索智能防冲开采新模式,破解智能开采瓶颈、突破防冲困境,是现阶段亟待解决的科学难题。

1 智能防冲开采的技术现状

1.1 冲击地压防治技术现状与趋势

冲击地压研究主要涉及发生机理、预测预报和防治理论与技术等方面,有组织的、有系统的对冲击地压进行研究始于20世纪50年代。我国冲击地压研究工作从20世纪70年代逐步开展,相关理论及控制技术在前苏联、波兰等国家研究基础上消化、引进和吸收后得到丰富和发展,形成了冲击地压成套理论与技术体系:在冲击地压监测理论研究方面,建立了区域防范与优化设计、动静载分源监测与分源防治相结合的矿井全周期冲击地压控制理论;在冲击地压监测预警方面,发展了地球物理信息监测(微震、地音、电磁、电荷)、应力监测(煤体应力、支护受力)和变形观测(位移、应变)等多种方法;在冲击地压防治技术方面,开发了煤体大直径钻孔卸压、低位顶板水力压裂、深孔爆破以及中高位顶板超长孔水力压裂等防冲手段[4-7]。客观来说,我国冲击地压综合防治水平在逐年提高,重大灾害事故发生率大幅降低。但受当时研究手段与认识的限制,目前的冲击地压研究水平还无法适应煤矿灾害安全高效控制和智能化发展的需求。主要表现在:

1)冲击危险信息数据融合程度不高。目前微震、地音、电磁辐射、应力、钻屑量等监测方法已经成为冲击地压监测预警的主要手段,并由此形成了“局部-区域”、“震动场-电磁场-应力场”相结合的监测体系。由于这些监测系统的监测原理、监测对象和监测精度都不尽相同,所捕捉生成的监测数据结构差异较大、时空关系复杂。如何将多结构体、多数据源、多时空谱的冲击地压监测数据叠置到统一层面上,仍需要进一步深入研究。

2)冲击地压预测预报水平不高。冲击地压机理复杂,影响和诱发因素具有多样性,它的发生是多种因素综合作用的结果,既有历史信息(地质信息、开采布局信息等),也有现实信息(管理信息),还有实时信息(监测信息),目前还没有建立涵盖上述信息的统一预测模型和方法,这是冲击地压预测预报水平不高的重要原因之一。

3)冲击地压防控过程自动化、智能化水平不高。冲击地压防治解危工作主要在冲击危险区域的巷道内进行,由于目前所采用的防治手段传统落后,施工过程中需要大量人员参与,不仅卸压效率低,而且严重威胁作业人员的安全,距离“机械化换人、自动化减人、智能化无人”的目标还有很大的差距。

1.2 智能化开采技术现状与趋势

煤炭工业“十二五”“十三五”规划将煤机装备自主研发列为主要发展方向,经过近10年的努力,国内在智能化开采技术与装备的创新研发上突破了多项关键核心技术,为全面推进煤矿智能化发展积累了宝贵的经验。与此同时,美国、澳大利亚等先进产煤国在条件简单的采煤工作面中实现了快速智能开采。智能化、无人化已然成为了煤矿减人提效、安全生产的根本途径[8-9]。

经过多年发展,我国煤矿先后经历了机械化、单一自动化、综合自动化、数字化、智能化等阶段。目前,煤矿安全高效矿井系统的机械化程度达到了90%以上,单机自动化也日趋完善,建成了一批千万吨级矿井群,并开发了初级的多系统数字矿山综合自动化系统和智能化工作面。但是需要指出的是,目前煤矿智能化发展尚处于初级阶段,已建成智能化的矿井开采地质条件相对简单,智能化技术尚无法在冲击地压矿井复制应用,主要原因为:受限于传感器水平与处理系统性能等,目前智能感知与决策系统仅能满足设备群自身工况的智能感知、调整和适应,缺乏对工作面冲击地压灾害信息等外界环境变化的智能感知能力,因此无法在冲击危险状态发生显著变化时完成整体自适应调整[10-11]。

根据王国法院士团队的最新研究成果,智能化煤矿总体系统架构包括煤矿智慧中心等十大系统[12]。但从已有研究成果可以看出,目前冲击地压矿井智能防冲开采技术架构尚未建设,主要表现为:综采设备群无法对冲击致灾信息智能感知,冲击地压监测系统无法对冲击危险区域卸压调控,造成防冲与开采系统自主决策、智能响应与协同控制能力水平较低。

2 智能防冲开采的科学构想

针对深部冲击地压矿井智能化工作面防冲开采面临的技术难题,围绕冲击地压煤层安全、高效开采,拟将新一代信息技术充分运用到生产活动和防冲管理中,提出煤矿智能防冲开采的科学构想。即通过将防冲与智能开采技术相结合,将风险感知、防冲预警、精准响应、智能调控、优化开采相结合,形成智能煤矿防冲开采的科学理念,主要包括以下3个方面:①突破精准地质探测,通过构建可动态自优化的工作面精确三维模型,实现前方预采“黑匣子”煤层的透明化;②冲击危险信息的智能感知与可靠预警,通过将地质开采信息、监测数据信息自动进行动态参数预测和异常叠置分析,实现多源异构信息有机融合和综合预警,实时揭示开采稳定区、风险区、突变区的范围及程度;③数据高效连续传输、智能响应与协同控制的系统,通过预警信息的高效反馈实现采掘、运输、安全保障、经营管理等过程的智能化运行。

图1 智能防冲开采构想

3 煤矿智能防冲开采的实现途径

3.1 总体思路

实现煤矿智能防冲开采的总体思路如图2所示,主要包括信息感知、信息融合、风险辨识和智能调控4个模块。

图2 煤矿智能防冲开采整体研究思路

信息感知可以分为静态信息和动态信息感知,通过系统研究地质历史、开采布局等静态信息,以及监测数据、工况环境等动态信息与冲击地压的相关性及规律,建立物理意义明确、灵敏性高和实用性强的冲击地压风险评判指标体系;建立冲击地压多源信息数据库,通过多源信息分析及有机融合,建立包含静态地质、工况环境和监测数据的冲击地压统一全息预警模型。在上述基础上,开发互联互通、分析决策、动态预测、协同控制的冲击地压防控大数据平台与智能开采响应控制系统,实现工作面冲击地压危险信息智能感知与智能开采的动态耦合与协调控制。

3.2 信息快速采集技术

涉及智能防冲与开采的信息主要包括:历史资料信息、防冲监测信息、工况环境信息等。

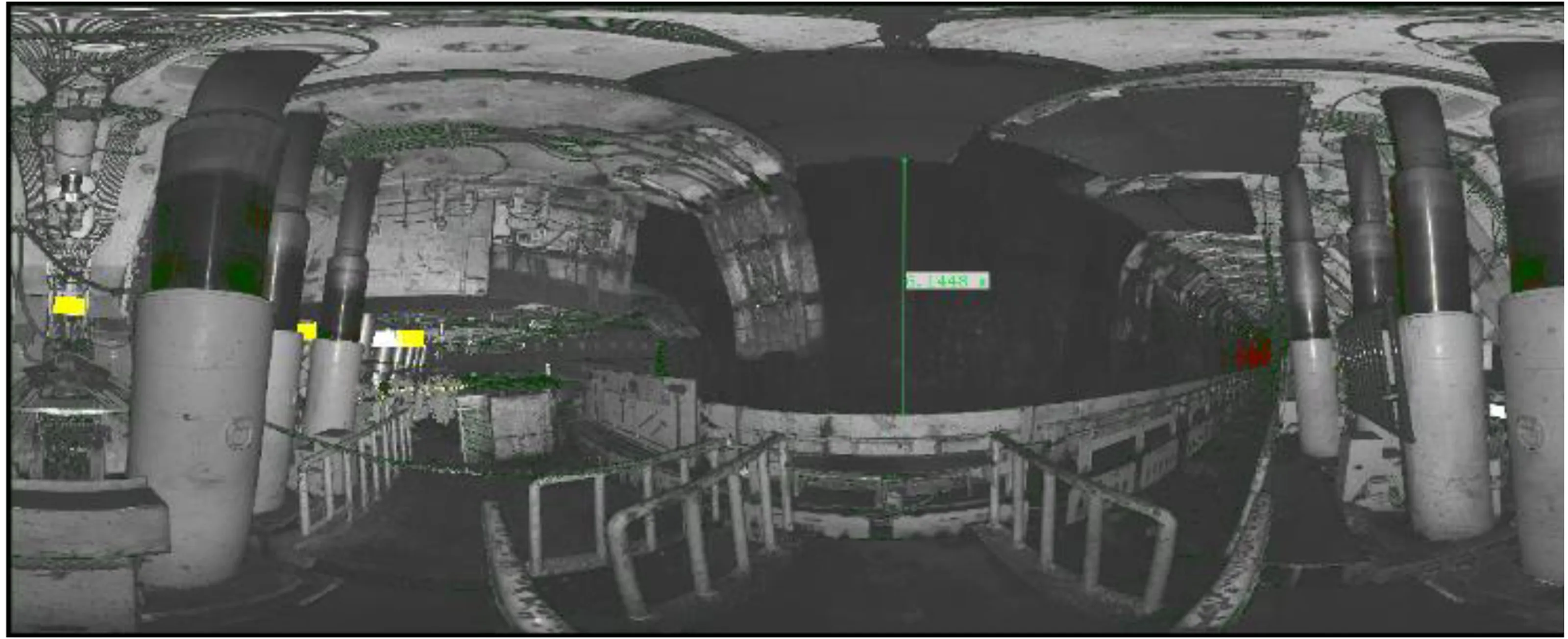

1)历史资料信息。历史信息包含由地质历史和开采历史形成的地质信息和开采信息,地质信息包括开采深度、顶板条件、煤层厚度及变化、地质构造、冲击倾向性等;开采信息包括巷道布置方式、开拓开采布局、煤柱留设、巷道支护等[13]。煤矿井下工程的隐秘性、复杂性、多变性,以及勘探程度不足等因素,造成地质信息不完整、不精确,通常与工程实际存在一定的偏差甚至错误,因此需要及时修正,其中最常用、最有效的方法是现场探测法。地震波层析成像是目前应用最广泛的手段之一,如图3所示,该技术通过接收穿过地质体的震动波,应用震波反演技术,推断内部由地质及开采因素造成的应力异常区、煤岩体破碎区、地质构造等典型地质异常区域的分布情况,辅助以数字观测技术和计算机成像技术,最终可以以图像等形式直观的展现出来[14]。为满足信息的快速采集与更新,需要连续探测和影像智能识别技术。

图3 便携式CT探测效果

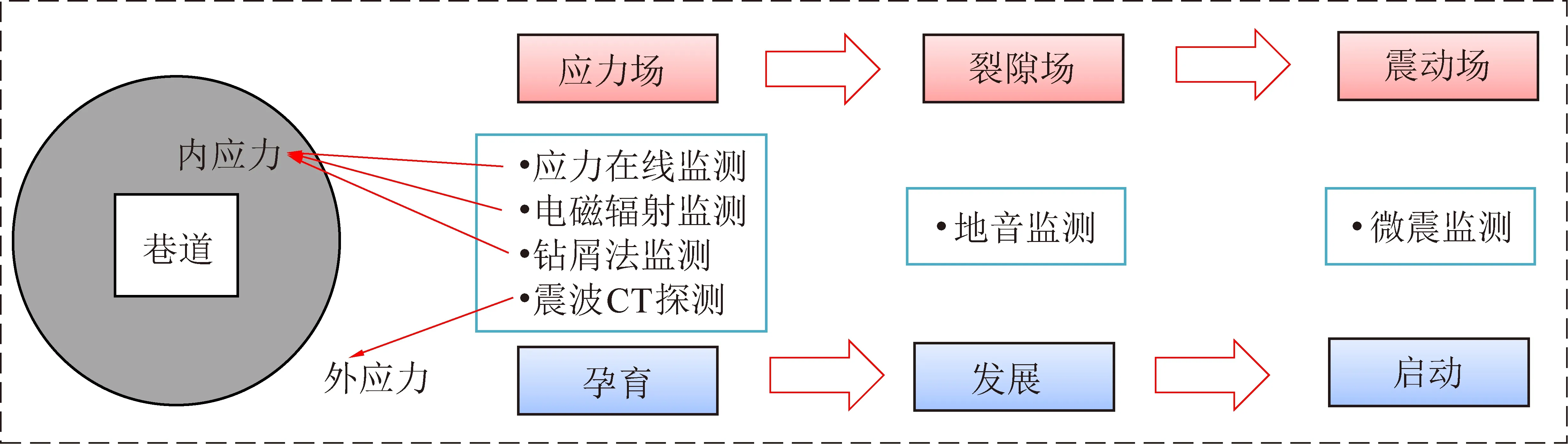

2)防冲监测信息。获取防冲监测信息的方法目前主要有地球物理方法和岩石力学方法[15],地球物理方法目前主要包括微震法、地音法、电磁辐射法等,不仅监测范围大、成本低、信息量大,而且属于非接触无损监测技术,快速便捷,其缺点是监测数据量大、易受干扰、具有多解性等。岩石力学方法主要有煤体应力、围岩变形和钻屑法等,具有简单实用且成本低等优点,但也存在适应性差、监测范围小等不足。由于冲击地压具有异常复杂性和多变性,单一方法在时间、空间和监测信息上均无法实现全覆盖,因此,难以全面反映冲击地压孕育过程中的各种复杂现象,需要运用多学科,多种观测方法,对多种数据进行联合分析和处理。在监测方法选择时既要考虑监测信息获取的全面性,也要考虑互补性,包括空间互补、时间互补和监测信息互补,如图4所示。

图4 冲击地压多场、多源、多信息综合监测

3)工况环境信息。工况环境信息包括设备运行的工况参数和作业区域的环境感知。设备工况可通过综采设备群工况监测设备获得,包括支架压力、立柱行程、支架高度、采煤机运行速度等。环境感知可采用相位式高精度三维激光扫描仪,对冲击危险巷道重点区域进行连续自动扫描,能够动态监测巷道变形(底鼓、帮鼓、顶板下沉)、巷帮裂隙、支护体形态、巷道空间等数据。

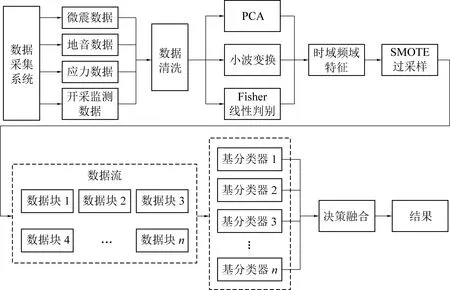

3.3 风险智能感知与大数据融合分析预警技术

1)多源信息融合。针对海量监测信息,研发具有高吞吐量、低延时特性的分布式数据采集系统,收集微震、地音、矿压、应力监测等多源异构数据;研发支持微震、地音、矿压、应力监测等的数据抽取转换技术,对不同数据格式进行解析处理;研发灵活、可扩展的冲击地压时空大数据混合存储系统,对结构化数据、半结构化数据和非结构化数据等不同类型的数据采用相对应的数据存储技术[16-18]。

图5 激光扫描效果

图6 通过聚类分析形成多个预警预报决策类别

在此基础上,对分类储存的数据聚类分析形成多个预警预报决策类别,通过将每一决策类别单独进行训练,形成对应的实时辨识模型。具体的,通过数据采集系统,收集微震、地音、应力、环境参数,以及来自开采控制系统的支架、采煤机数据、刮板输送机实时数据。接着,对上述数据分别进行数据清洗、提取其时域频域特征。为了克服数据“不平衡”问题,采用过采样方法对特征数据进行处理;考虑监测数据的特点,采用时间窗口法的数据流处理分析手段;考虑到所面对的监测数据呈现异构特性,因此应采用集成学习方法,对数据块进行训练学习和辨识分类;最终将各分类器结果进行决策融合。在上述研究过程中,将开展多项数据科学实验,通过分析确定学习模型和辨识方法,探索揭示多源信息间的耦合关系,确定开采稳定区、风险区、突变区的范围和程度。

2)大数据分析平台。将研究结果进行软件集成,开发一套集接口融合、格式转化、统计分析、指标优先、权重计算、等级预警、信息模型可视化等为一体的煤矿冲击地压智能防控大数据分析系统。

图7 融合监测数据的冲击风险实时辨识决策方案

图8 大数据平台框架

3.4 智能开采控制技术

在冲击地压多源信息精准识别与数据融合的基础上,开发融合冲击地压决策信息的智能化开采控制系统,主要包括智能采煤机控制系统、自适应液压支架控制系统、智能刮板输送机控制系统、智能供电系统、智能供液系统等,系统平台软件通过冲击地压大数据分析平台给出的决策信息,结合综采工作面矿压监测情况以及当前综采工作面采煤设备实际运行状况,给出综采工作面采煤工艺调整决策方案并下发给对应的智能化设备子系统,实现综采工作面低压快采、中压慢采和高压停采的自控开采模式,系统联动逻辑如图9所示。

图9 智能化开采控制系统联动逻辑

图10为智能防冲开采控制系统架构,系统主要功能如下:

图10 智能防冲开采控制系统架构

1)在现有智能化开采控制系统基础上,根据需要融合的冲击地压监测预警系统软件及其信息数据的特点,开发相应的软硬件接口,开发对应的软件模型、图形及逻辑控制组态,实现冲击地压监测预警系统评判结果的实时接收与显示报警。

2)根据不同冲击地压监测预警等级给出的开采策略,通过系统分析综采工作面采煤机、液压支架、刮板输送机、转载机、带式输送机、泵站、供电等设备的协同控制关系[19-20],给出不同冲击地压监测预警等级下对应的各设备调整参数,实现采煤工艺各工序下的设备运行标准化数据库,在系统软件上实现标准化展示。

3)结合综采工作面开采过程中的矿压显现情况、煤壁片帮支护情况、采煤机回采过程中的振动情况等信息,以数据挖掘和机器学习技术为主,建立在线学习机制,构建适用于不同综采工作面地质开采条件的智能化开采控制系统。

4)根据大数据分析平台给出的冲击危险性,给出工作面安全等级(安全级、警示级、预警级),实施调控开采设备工作状态(快采、慢采和停采),形成低压快推、中压慢采、高压停采的防冲智能开采模式,实现开采过程的围岩低损伤、工程低伤害。

5)在煤矿井下“5G”网络通信技术的基础上,搭建灾害预警信息传播体系,实现冲击危险信息的智能快速传播;基于冲击地压危险信息与人员信息,规划安全快速的井下人员最优疏散路径。

4 思考与展望

1)根据智能防冲开采监测的对象,将防冲与开采信息划分为历史资料信息、防冲监测信息、工况环境信息等。采用多场、分源监测的信息快速采集技术,攻克冲击地压监测数据抽取、清洗、存储技术和多源异构时空监测数据融合难题,构建冲击地压危险性全息智能感知和精准预警模型,是实现智能防冲开采的基础和前提。

2)在冲击地压多源信息精准识别与数据融合的基础上,开发互联互通、分析决策、动态预测、协同控制的冲击地压全防控大数据平台与智能开采响应控制系统,实现工作面冲击地压危险信息识别与智能开采的动态耦合,形成三级调压的智能开采防冲模式,是实现智能防冲开采的关键。

3)仅提出了智能化矿井防冲开采的科学构想和技术途径,目前,相关技术正在进行有序研发和重点攻关。通过相关技术的系统研究,有望实现深部冲击地压矿井安全、高效、智能开采,为我国深部煤炭资源开采提供有力支撑。