填海工程强夯施工工艺探讨

2022-02-25董伟

董 伟

(中铁十四局集团有限公司,山东 济南 250101)

0 引言

得益于经济和科技的不断发展,我国基建工程如机场、铁路、公路填海工程建设达到前所未有的规模。随着强夯施工理论和施工技术的不断完善,强夯施工工艺在地基加固处治中的应用越来越多,强夯施工工艺的适用范围也在持续扩大[1]。然而,由于土体性质的不同,松散软土地基强夯施工设计参数的计算基本停留在经验和定性分析层面,强夯法的施工质量和施工效果有待进一步研究,因此,深入研究强夯施工工艺,对于提高强夯施工工艺在填海工程地基处治中的应用水平具有非常重要的理论和现实意义。本文首先介绍强夯施工工艺的基本原理和主要优点,并讨论某机场填海工程软土地基的夯击能级等关键施工设计参数,最后总结强夯施工工艺流程和质量控制措施。

1 强夯施工工艺应用

1.1 工程概况

某机场填海工程三面环水,土地总面积为453,873m2,包括护岸、联络道、主跑道、土面区域,地基土体位于海平面下5m~15m,主要由淤泥、黏土、粉砂构成的软土,厚度约5m~15m,其自然承载力无法满足施工设计要求。经勘察,原有的施工场地地质勘察数据无法全面客观反映试验区地质情况,对试验区一进行追加勘察后,发现第二层淤泥黏土层平均厚度为3.03m~4.60m,试验区一基于淤泥质黏土层实际厚度较大,原方案直接抛石挤淤工法难以控制工程质量,调整为先清淤后抛填的方式进行试验区陆域形成。回填至标高+3.50m工作平台时,填石层加固厚度增大至平均14.5m,原强夯能级采用800kN·m难以有效加固全部海抛填石层,拟调整强夯能级至12000kN·m和18000kN·m来进行试验,根据试验检测结果对强夯加固效果进行评价,选取合适的能级作为深海抛填石层大面积施工的强夯能级。

1.2 平面位置和施工便道调整情况

试验区一及施工便道的布置将根据机场平面规划进行调整。在此基础上,经过改造,东侧和南侧可以继续建造机场的永久护岸。同时,改变试验场一的规模,以便进行两种不同强夯能级地基加固试验。考虑到潮汐变化对施工便道的影响,便道抛填顶标高设置为+3.50m,两侧坡度设置为1∶15,海洋一侧的边坡防护面为800kg~1000kg块石。在表层淤泥厚度超过3m的区域开挖至淤泥厚度3m以内,通过抛石挤淤将剩余3m后的淤泥挤至边侧,按照抛石落底的标准控制。施工期路堤芯石可用块石构筑,块石泥含量小于10%,饱和抗压强度大于30MPa,无裂纹、级配良好。

1.3 清淤

结合工程区域现状条件,对试验区一范围及其周边临时便道区域,淤泥质土清除至标高-85m,其他便道区域清淤至厚度不大于3m,上层软泥清淤采用“挖、运、抛”的施工工艺,抛泥区位于指定抛泥点。

1.4 原地基处理方案(高能级强夯)

试验区一原地基处理按以下流程:清淤→回填→单点夯试验→确定强夯参数→强夯处理→盲区补强→浅层处理。

(1)回填试验∶回填爆破山皮石料至强夯工作平台标高,暂定3.5m。平台区域大小为160m×160m,优先通过回填周边围堰,围堰顶宽15m,围堰完成后,从四周向中间推进回填,回填过程中如有出现明显淤泥包(淤泥包顶高程大于-7.0m),应及时测量淤泥包高度及范围,并及时进行清除。如淤泥包无法进行清除,应及时停止回填试验,试验区一回填施工按照从外到内的顺序进行。

(2)强夯试验分区∶回填完成后,两侧留出20m安全区域,高能级强夯试验区面积定为120m×120m,分为两个10m×60m区域分别对12000kN·m和18000kN·m能级进行强夯试验;进行单点夯击试验确定夯击能[2],初步选取单点夯试验夯击能∶1200N·m和18000kN·m。

(3)强旁处理:进行抛填顶面通旁处,强夯施工设计参数见表1。

表1 强夯施工设计参数

(4)强夯平台顶面表层采用冲压处理,参数不变。

(5)原地基处理试验区检测和监测数量应进行调整,单个能级区内检测内容和数量不变。

(6)要求对每遍强夯完成后的夯坑回填料数量进行统计。

1.5 最佳夯击能量的确定

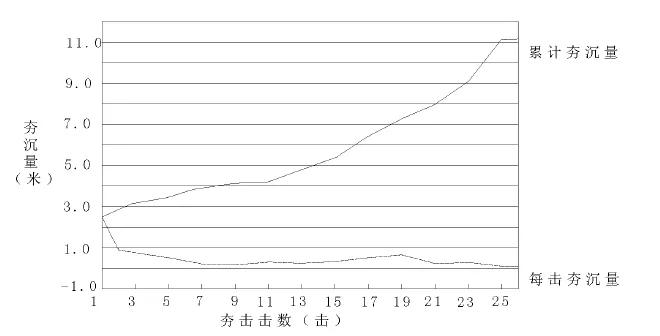

在试验区一选取两个夯点进行测试,分别取夯击能级12000kN·m、18000kN·m,夯击间距分别取10m、12m,分两遍夯击,以选择合适的夯击次数和夯击点之间的距离,当夯击达到设计沉降控制指标时,夯击结束。夯击能级为12000kN·m的夯点曲线如图1所示,夯击能级为18000kN·m的夯点曲线如图2所示。

图1 12000kN·m某夯点曲线

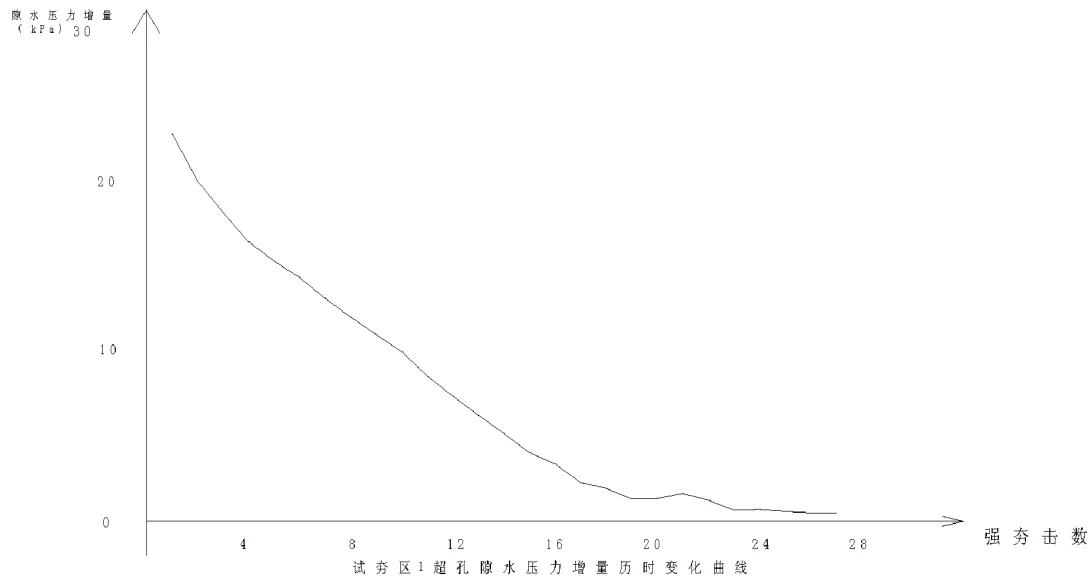

理论上,地基孔隙水压力在某个夯击能级下达到土体覆盖压力时,该夯击能级称为最佳夯击能级[3]。砂土、碎石土应使用不同的测量方法。该机场土体主要为开山石料(碎石土),过去的经验表明,碎石土中的孔隙水压力可以在几分钟内升降,孔隙水压力的增加无法随夯击能的增加而叠加。因此,可通过孔隙水压力增加量与夯击次数的关系曲线确定最佳夯击能,当孔隙水压力的增加随着夯击次数增加趋于稳定时,此时的夯击能最佳,根据图2可知,夯击能量为18000kN·m时,累计夯沉量、每击夯沉量更大,因此,最佳夯击能量为18000kN·m,如图3所示,夯击次数18次左右孔隙水压力增加量趋于稳定,因此,最佳夯击次数为18次。

图2 18000kN·m某夯点曲线

图3 试夯区1孔隙水压力增量历时变化曲线

2 强夯施工工艺流程及质量控制

2.1 施工准备

按设计规范要求平整填筑的+3.5m平台,强夯区域测量放样、布设夯点,报项目管理公司、监理确认,验收合格后进行夯前标高测量、静力触探、面波测试、标贯试验,同时按设计要求布设孔隙水压力计。

2.2 施工顺序

2.2.1 建筑物和围护墙强夯施工顺序

(1)首先,清洁填筑体表面,清除表面所有海苔、浮标等杂物。

(2)平整场地并测量场地高度。

(3)测量标记点夯点位置,夯点位置的偏差不应超过5cm,强夯设备进入施工场地,将夯锤中心对准夯点,偏差不超过15cm,强夯前测量并记录锤头的高度[4]。

(4)强夯机将夯锤提升至规定高度后自由落锤。根据落锤的重量,测量并记录落锤后的锤顶高度,共夯击2遍,每遍强夯不小于20击,夯点间距12m,单点夯击能量18000kN·m,最后两击夯沉量不大于200mm。夯点之间的距离为3.5m×3.5m,呈正方形排列。

(5)重复多次夯击,直至达到施工设计要求的贯入度,强夯施工完成。

(6)将强夯机移至下一个夯点,重复步骤3~5,直到第一轮强夯施工完成。

(7)重复步骤2~6,依次完成第二个夯点位置施工。如果地基土质较弱或含水量较高,则需要先换填砖渣再进行强夯施工,以保证下道施工工序的施工质量。

(8)强夯施工结束后,将场地平整,测量场地标高,然后再实施补夯和满夯。

(9)浅层补夯1遍,夯击次数14,夯点间距6m,单点夯击能量8000kN·m,满夯单点夯击能量1500 kN·m,单点夯击次数3次,夯印搭数搭接1/4。

2.2.2 其他区域强夯施工顺序

(1)回填至夯面高度后,将场地整平。

(2)架设强夯机,将夯锤中心对准夯实点,点的偏差应在15cm以内,强夯前测量并记录锤头高度,单点夯击能量18000kN·m,夯点之间的距离为3.5m×3.5m,呈正方形排列。

(3)强夯将夯锤升至预定高度,自由落锤,测量并记录锤头顶部高度,直至达到贯入控制标准后才能进行后续夯点的施工。

(4)将强夯机移动到下一个夯点,重复步骤②~③直到所有夯点强夯施工完成。

(5)平整场地,测量场地高度,然后用低锤补夯、满夯。浅层补夯1遍,夯击次数14,夯点间距6m,单点夯击能量8000kN·m,满夯单点夯击能1500 kN·m,单点夯击次数3次,夯印搭数搭接1/4,夯击结束后平整地面并测量其标高。

2.3 质量控制

(1)确保准确的测量和定位。测量定位是强夯施工的首要步骤,其整体精度决定了强夯施工质量是否满足设计要求的关键。在施工过程中,施工人员必须根据夯点布置图确定所有校准夯点,经确认符合上述施工步骤完成后,项目管理公司、监理按规定程序进行验收复测。

(2)确保场地平整度符合施工要求。在强夯施工的准备阶段需要对场地进行平整处理,以保证场地平整度符合施工要求。场地平整后测量场地表面标高,夯点位置是否与放样点重合。

(3)施工前应复核夯锤重量、夯锤落距及落锤控制手段,施工中应检查落距、夯击遍数、夯点位置、夯点重合情况,必要时采用执法记录仪等手段全程记录施工过程。

(4)确保强夯施工顺序合理。监理人员需确保施工人员按施工计划分步进行施工,使强夯工作由外向内进行。强夯施工完成后需要重新对站点进行平整,以保证后续强夯施工质量。在强夯过程中,施工人员应遵循“先深后浅”的原则。强夯过程完成后,施工人员需要进行浅层补夯、满夯,条件允许的情况下,可以使用小型夯锤[5]。

(5)强夯施工时必须按试验和规定的施工参数进行夯实。强夯时需要保持夯锤平稳,夯锤位置正确,夯点内无水。如果渗入水超0.5m必须停止夯击。每次作业完成后,施工人员应检查夯点,确保夯击次数和地基沉降量符合要求。同时需记录强夯施工过程中的各种数据。

(6)施工结束后根据设计规范要求进行固体体积率、面波、土体强度、孔隙水压力测试,满足要求后方可+3.50m以上土体填筑。

3 结束语

综上所述,强夯施工工艺是一种经济实用的地基处理方法,可以有效加固地基,进一步提高地基的承载力,降低地基土体的可压缩性,有效消除地基的不均匀沉降。由于强夯施工机制的复杂性以及缺乏系统全面的理论研究,其实际应用和发展需要进一步深入研究。本文将结合某机场填海工程,探讨强夯施工工艺在填海工程地基加固处治中的应用,以更好地了解强夯施工工艺参数的设计与优化,并为类似工程施工提供技术参考。