刚挠结合印制板挠性区外观不良改善研究

2022-02-25张伟伟石学兵樊廷慧唐宏华

张伟伟 石学兵 樊廷慧 唐宏华 李 波

(惠州市金百泽电路科技有限公司,广东 惠州 516083)

(深圳市金百泽电子科技股份有限公司,广东 深圳 518000)

刚挠结合印制电路板(R-FPCB)广泛应用于航空航天、医疗、高端电子等领域,成为当前印制电路板(PCB)行业中热门的高附加值产品,全球众多的PCB厂家都在积极地研发相关加工技术。然而,由于其与普通的刚性板截然不同的结构,在制造工艺上也存在较大的差异,品质极难管控,尤其多层刚挠结合板,不流胶或低流胶半固化片(PP)铣槽加工极易产生树脂与玻纤粉末(PP粉),层压后粘附在挠性板覆盖膜上,极大影响产品外观,无法满足客户品质要求。本文提出的改进方案是利用耐高温胶带,在压合前对挠性区域覆盖膜进行保护,外层揭盖时同步去除,从而有效改善PP粉残留问题,极大提升刚挠结合板的外观良率。

1 传统的刚挠结合板加工方法面临的技术问题

1.1 传统的加工工艺

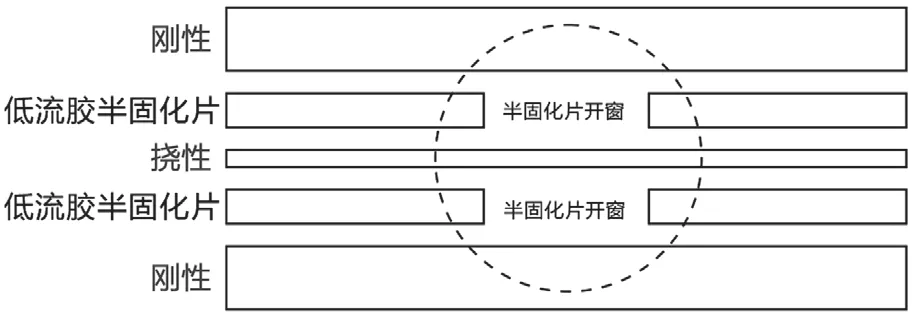

传统的多层刚挠结合板加工,刚性板与挠性板之间通常都采用不流胶PP半固化片压合,其PP在压合前需对挠性区上的PP进行铣槽开窗,避免PP与挠性部位粘连。其PP开窗如图1所示。

图1 传统R-FPCB半固化片开窗示意图

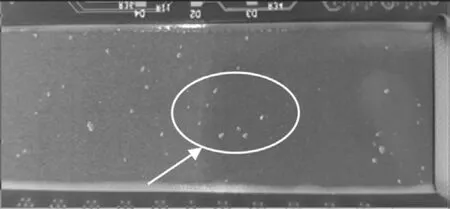

1.2 挠性区残留PP粉问题

PP铣槽开窗极易产生PP粉末,层压叠板时难以清洁干净,造成压合后挠性区覆盖膜上残留较多PP胶团,极大影响产品外观,无法满足客户品质要求,如图2所示。

图2 R-FPCB的挠性区覆盖膜上残留PP团胶

2 利用耐高温胶带改善PP粉的加工技术方案

针对上述问题,这里将给出一种预防PP粉残留的改进方案,主要在压合前对挠性区域覆盖膜进行贴耐高温胶带保护,外层揭盖时同步去除,从而有效改善PP粉残留问题,极大提升刚挠结合板的外观一次良率,满足客户高品质需求。

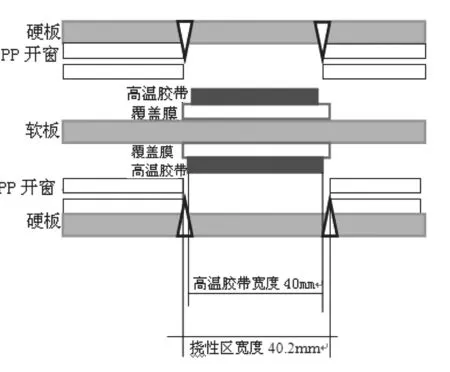

2.1 耐高温胶带文件设计

本方案在压合前采用贴耐高温胶保护软板覆盖膜的方式进行PP粉改善,所以对贴高温胶的位置精度提出了较高的要求,防止高温胶伸入刚性区造成边缘分层,因此需对高温胶带工程文件做合理的设计,压合后耐高温胶带不会伸入图形内,确保产品质量。这里以一款4层刚挠结合板为例,简略介绍高温胶带文件设计,例如挠性区设计40.2 mm,高温胶带文件朝挠性区内缩0.2 mm,防止高温胶伸入刚性区域,挠性板两侧比实际尺寸外形预大0.5 mm,设计如图3所示。

图3 高温胶带文件设计

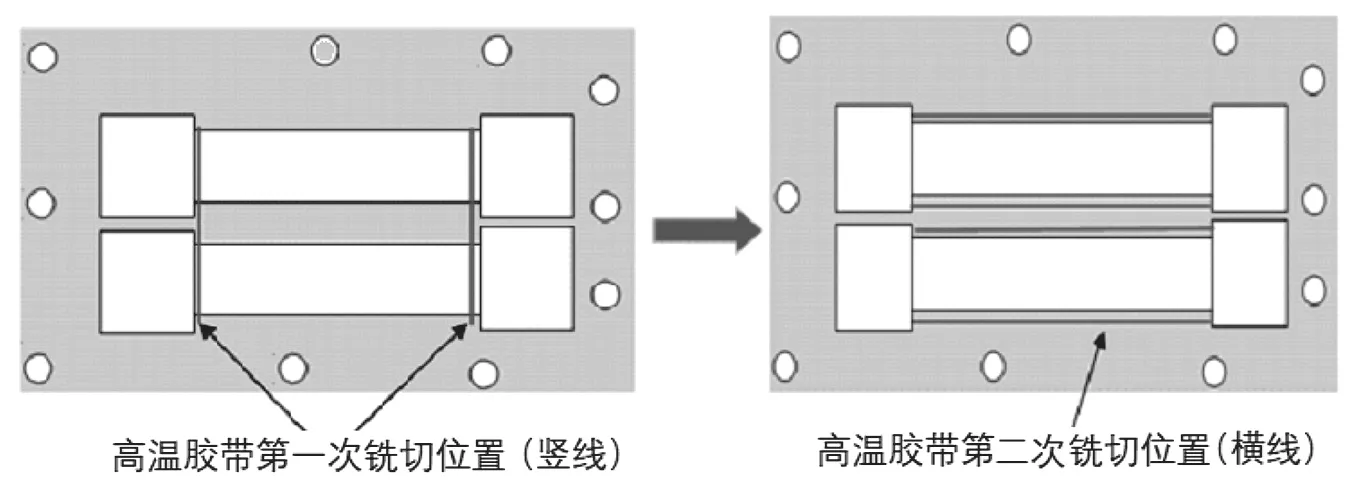

2.2 高温胶带铣切方式

为了方便准确地将高温胶带贴入挠性区固定位置,这里给出高温胶带铣切方式,为了提高贴高温胶带效率,采用整张贴合,故此需对高温胶带铣切文件进行优化设计,采用两次铣切方式进行成型,成型后撕掉多余部分,只余留挠性区的高温胶带即可,设计如图4所示。

图4 高温胶带铣切文件

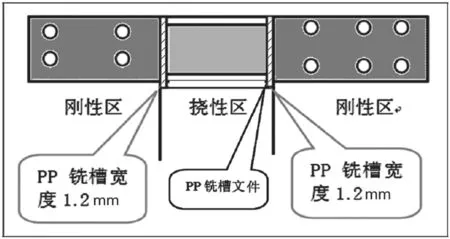

2.3 PP铣槽文件设计

为了提高生产效率,节约人工成本,利于成品揭盖时将外盖与高温胶带同步去除,故此需对PP文件开窗做特殊设计,其挠性区PP不全部开窗,只需将揭盖位置的PP铣槽加大1~2 mm即可,防止PP流胶流入软板上,造成后续揭盖困难,具体设计如图5所示。

图5 PP铣槽文件设计

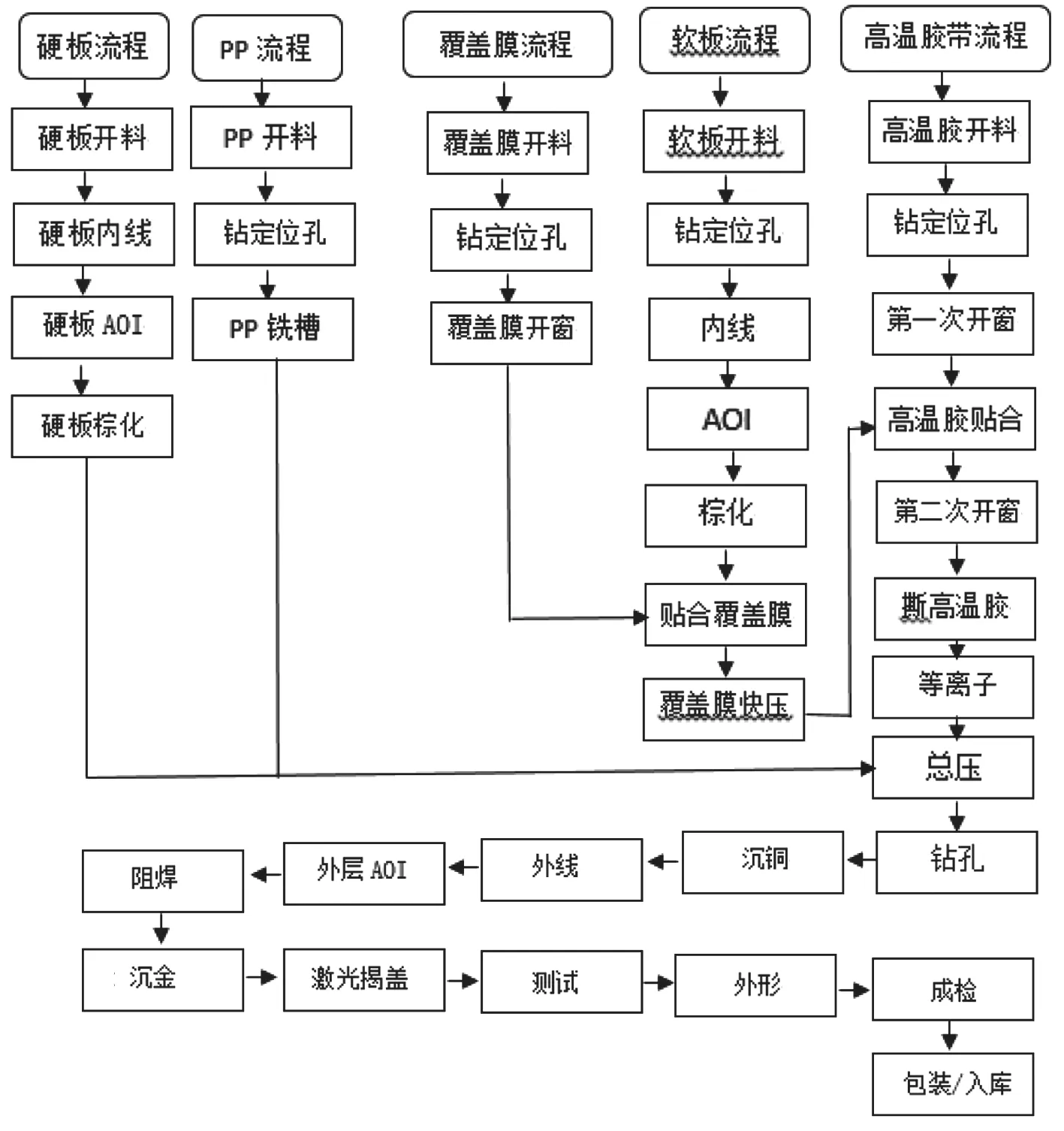

3 贴耐高温胶改善PP粉的加工技术流程

根据上述加工方案,摸索出一套利用高温胶改善刚挠结合板PP粉的整体加工流程,如图6所示。

图6 贴高温胶加工流程示意图

从加工流程看,相比传统的刚挠结合板制作,只是增加了贴高温胶流程,后工序揭盖时同步去除高温胶带,无需人工修理,其品质及效率均大幅提高。

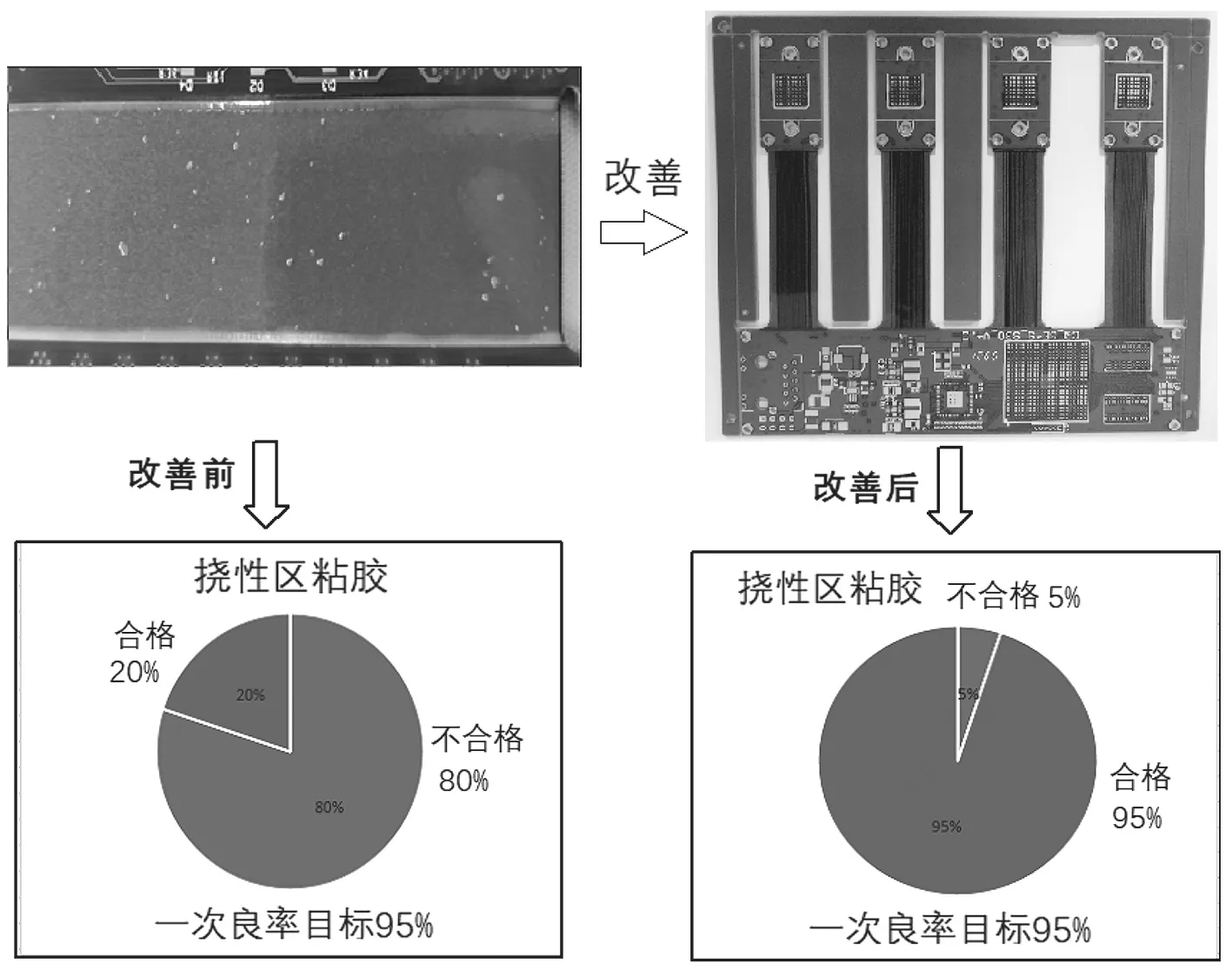

4 品质改善效果

(1)成品揭盖时,高温胶带与FR4芯板通过PP直接黏合,可与高温胶带一起揭掉,无需人工单独撕胶,有效提高生产效率。

(2)从加工品质来看,揭盖时同步去除高温胶带,揭盖后挠性区域表面干净,边缘整齐,挠性区无PP粉残留,品质合格。

改善前后效果对比如图7所示。采用新工艺,产品一次良率提升至98%以上,改善有效,可以满足客户外观品质需求。

图7 改善前后效果对比

5 总结

从测试数据看,采用贴高温胶带新工艺,可以有效改善PP粉残留问题,具体结果如下:

(1)刚挠结合板压合前,在挠性区覆盖膜上贴高温胶带保护,可以预防PP粉残留,大幅提升产品外观一次良率;

(2)采用二次激光加工方式,可以确保贴高温胶位置精准度,不会出现偏移入图形现象;

(3)对PP铣槽文件进行优化,压合后高温胶带与FR4芯板直接黏合,成品揭盖时可同步去除,无需人工单独撕胶,可以满足大批量生产需求。

本文针对刚挠结合板PP粉残留问题进行了工艺改善,压合前在挠性区覆盖膜上贴高温胶带保护,可有效预防PP粉残留问题,为后续批量化生产奠定了技术基础。