煤焦炉捣固锤运行参数嵌入式自动测量装置

2022-02-25梁莉莉

赵 跃, 梁莉莉

(西安理工大学 自动化与信息工程学院,陕西 西安 710048)

捣固炼焦是用机械方式将煤捣固夯实成煤墙后,从焦炉侧面装入碳化室的一种炼焦技术。该方法能将散装煤的堆密度由0.72 t/m3提高至1.10~1.15 t/m3,可以使用低成本的弱黏结性煤生产焦炭,同时还能提高焦炭的品质和产量,因此近年来得到了快速发展[1-3]。

在捣固炼焦过程中,捣固机将捣固锤上抛至顶点后,锤体通过自由落体运动砸向煤墙向煤墙输入捣固功,通过反复加煤和提锤捣固,使煤墙的高度和强度不断增长,最终达到焦炭生产的指标要求[4]。煤墙的高度和硬度是煤饼质量的关键参数,直接影响着炼焦效率和焦炭产品质量[5]。然而,由于捣固机在工作过程中可能受设备故障、机械磨损和煤料输入量等因素影响,导致捣固锤不能被正确提起,引起捣固锤上抛高度不足或者完全不能上抛等故障[6]。一旦出现这种现象,就会对捣固机的工作可靠性和效率造成影响,轻则使得捣固输入功不足,引起“塌煤”;重则导致捣固锤不断被加入的煤料掩埋,酿成“埋锤”事故。因此,为保证捣固炼焦过程的安全高效运行,必须对捣固锤在工作过程中的运动状态、捣固输入功等运行参数进行检测。

目前,捣固锤的运行状态测量主要还是依靠人工观察完成,劳动强度大且可靠性差,无法满足现代高效生产的需求。从德国引进的6.25 m捣固焦炉设备采用“弹性接触轮测量技术”[7]。该技术用弹簧板将一个摩擦轮压紧在捣固锤的锤杆上,当捣固锤上下运动时摩擦轮随之转动,然后通过光电编码器测量摩擦轮的转动情况,从而间接测量捣固锤的运动状态。由于捣固现场机械振动大,摩擦轮在锤杆上容易发生跳动,导致测量结果不准确。而且,摩擦轮长期工作磨损和现场煤粉附着都会降低摩擦系数,造成测量系统因打滑而无法可靠工作。

针对上述问题,笔者通过分析实际工作环境下捣固锤运行状态与加速度之间的关系,提出了一种基于加速度传感器的捣固锤参数自动测量方法和装置。该装置嵌入捣固锤实时测量锤体的加速度值。计算机系统的数值运算单元将采集到的加速度值转换为锤体的工作参数,无线通信模块将这些工作参数发送至捣固机控制系统,从而实现捣固过程的自动测量和实时检测。为了解决测量装置在剧烈运动状态下的长期供电问题,设计了一种基于捣固锤直线运动的磁浮式震动自发电装置。现场测试验证了该测量装置的可靠性和实用性。

1 捣固锤运行状态分析

为了设计出测量准确、耐用性强且满足现场需求的自动测量装置,首先对捣固锤在实际工作环境下的运动状态进行了分析。

① 捣固锤运动状态测量。捣固锤在经历周期性的上抛和自由落体过程中,其加速度也发生着周期性变化。可以通过锤体加速度的周期性和同一周期内加速度变化的剧烈程度来判断锤体是否正常运行。

② 捣固输入功测量。捣固锤对煤墙所做的功来源于锤体自由落体夯击煤墙时的重力势能。由于捣固锤质量已知,只要检测出锤体抛起高度就可以计算出其所做的功。此时,捣固输入功的测量就转换为捣固锤抛起高度的测量。

③ 捣固锤抛起高度的测量。基于加速度二次积分获得位移的原理,可通过对锤体的实时加速度进行二次积分计算出抛起高度。

根据以上分析可知,捣固锤运行参数的测量可转化为捣固锤加速度的测量。

2 煤焦炉捣固锤运行参数嵌入式自动测量系统设计与硬件实现

2.1 系统设计

近年来,随着微硅加速度传感器技术的发展,其成本下降并且性能提升,逐渐运用于智能手机等消费类电子产品和各种工业测量场合,为许多物体的运动测量和姿态检测提供了一种新的选择[8-9]。

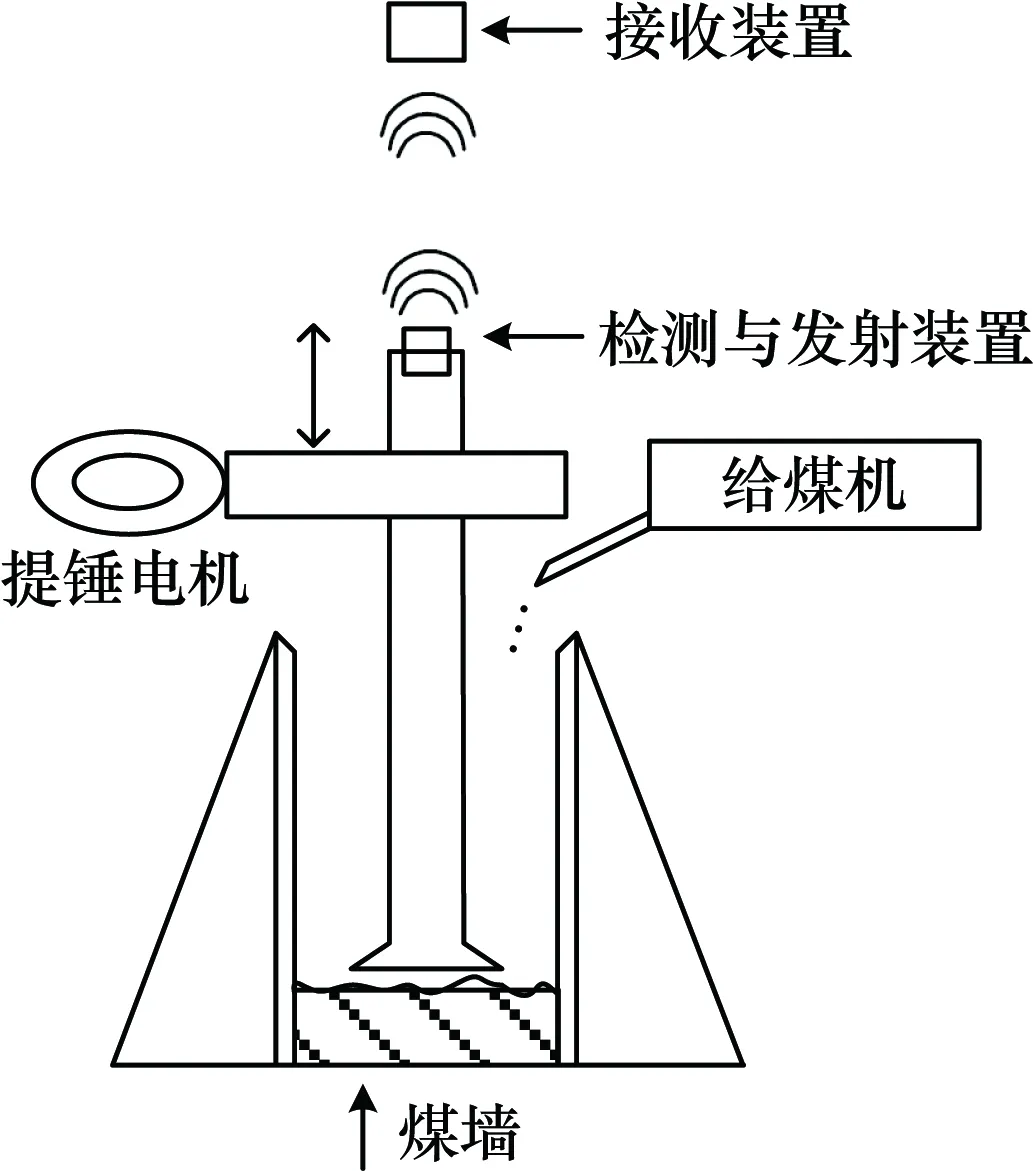

本研究基于加速度测量技术和嵌入式计算机技术[10-12],设计了一种新型捣固锤运行参数自动测量系统,如图1所示,该系统由检测与发射装置和接收装置两部分构成。检测与发射装置以加速度传感器为核心部件安装在捣固锤顶端,实时测量锤体的运动加速度,并对加速度数据进行处理后通过无线通信方式发送给地面接收装置,接收主站根据接收到的数据参数对捣固锤的工作状态进行识别,从而实现捣固过程的自动监测。

图1 捣固锤运行参数测量系统示意图

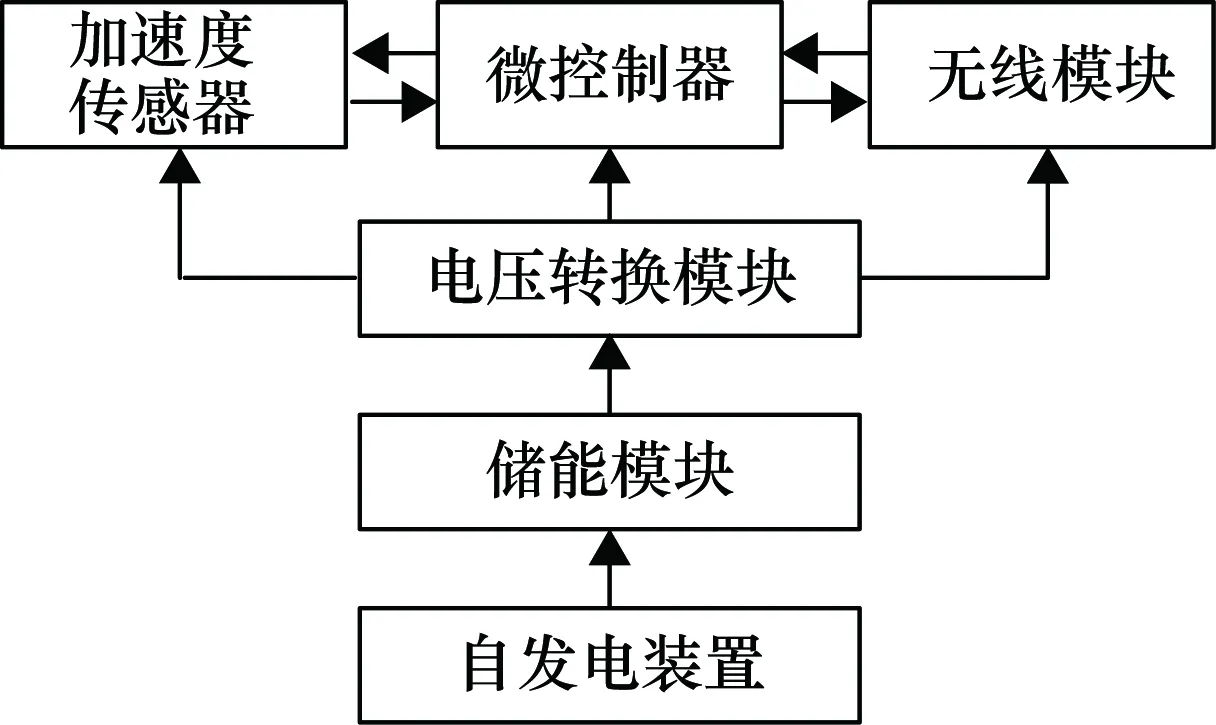

2.1.1 检测与发射装置

检测与发射装置的系统结构主要包括加速度传感器、微控制器、无线通信模块和供电系统等部分,如图2所示。由于实时采集的加速度数据量较大,使用无线通信传输原始数据将导致发射系统功耗过大,而且多个捣固锤测量装置持续发送会使无线信道上的数据大量冲突,无法分时利用无线频段资源。因此,在检测与发射装置中加入了微控制器,利用其完成加速度数据处理和工作状态检测,只将处理和检测结果发送给接收装置,大幅减少了通信数据量。

图2 检测与发射装置结构

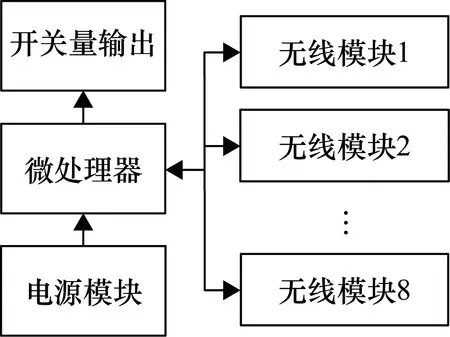

2.1.2 接收装置

接收装置的主要功能是无线接收捣固锤运行参数,判断锤体工作状态,并将判断结果通过开关量接口和数据通信接口反馈给捣固机主控PLC,最终实现捣固过程的自动监测。该功能要求接收主站由微处理器、无线接收器组、开关量输出和电源模块等几个基本部分组成,如图3所示。

图3 接收装置结构

由于捣固机内同一捣固单元的捣固锤相位是相互错开的,它们的通信信号采用同频率分时发送方式,不同捣固单元采用不同的无线发射频率。以24锤微移动捣固机为例,其包含8个捣固单元,每个捣固单元内有3个捣固锤,因此其接收主站需要8个无线接收模块(见图3)。

2.2 硬件实现

2.2.1 加速度测量模块

加速度测量是检测与发射装置的基础,因此加速度传感器的选择必须满足技术要求。考虑到捣固锤的加速度量程、采样频率、抗噪滤波、数据接口等因素,选择Freescale公司的14位/8位智能低功耗三轴数字加速度计MMA8451Q作为传感器[13],其工作电压为1.95~3.6 V,测量范围可配置为±2g/±4g/±8g,测量速率可从1.56 Hz提升至800 Hz,噪音为99 μg/Hz,测量数据采用I2C数字输出接口,同时MMA8451Q内部含有滤波处理算法。

2.2.2 无线收发模块

无线数据收发选用nRF905模块[14],其由完全集成的频率调制器、带解调器的接收器、功率放大器、晶体震荡器和调节器组成。该芯片使用SPI接口与微控制器进行数据交换,可以由片内硬件自动完成曼彻斯特编码/解码操作,还可以完成前导码和循环冗余码校验的计算工作,因此可以方便可靠地实现数据通信。此外,该芯片具有低功耗特性,以-10 dBm的输出功率发射时电流消耗只有11 mA,在接收模式时电流消耗为12.5 mA。

2.2.3 自发电模块

自动测量方案的核心是嵌入到捣固锤且随锤体同步运动的检测与发射装置。由于捣固现场积存大量煤粉,环境恶劣,且捣固机安装位置高,难以更换电池部件,如何给移动状态下的检测系统提供长期稳定的电源供给是整个装置是否具有实用价值的关键。

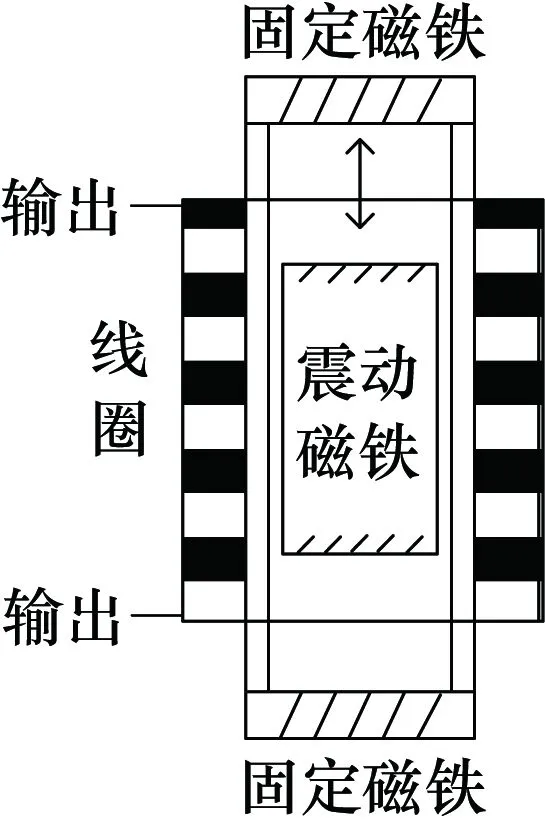

本研究根据捣固锤工作时的上下直线运动,且每个捣固周期都会猛烈撞击煤墙这一特点,设计了一个独特的电磁感应发电棒,其结构如图4所示。该发电装置的主体是一个空心线圈,线圈内部放置一个可以上下运动的震动磁铁,线圈两端安装有与震动磁铁极性相同的固定磁铁,它们依靠互斥力将震动磁铁悬浮在线圈中部。当捣固锤撞击煤墙时震动磁铁剧烈跳动,线圈通过切割磁力线产生电能。本设计采用磁性互斥力蓄能,由于磁性反力随距离接近指数增长,因此不易发生机械碰撞,且整个蓄能反弹过程没有能量的机械损失,电能转换效率高。

图4 电磁感应发电棒

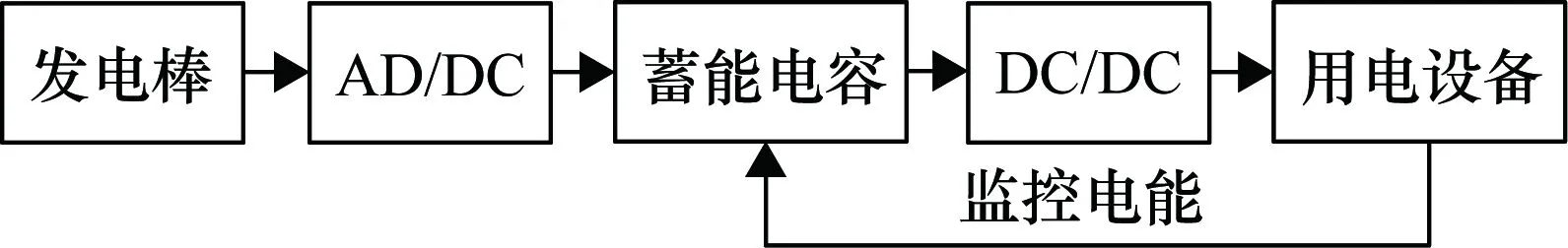

该发电装置提供的是不连续的脉冲电能,需要设计一套微能量收集管理系统来收集发电装置发出的电能,再通过整流稳压系统的调整最终供给自动测量装置使用(见图5)。本设计使用凌特公司LTC3588-1微能量收集芯片收集发电装置的电能[15],将交变脉冲电流经整流后存入蓄能电容组中,最后通过LDO芯片稳定输出,供给用电设备。测量系统使用时,先通过AD读取蓄能电容组电压情况,如果电量充足,再进行加速度读取和无线发送等大能耗操作,以保证系统工作的正确性。

图5 微能量收集系统框图

3 捣固锤运行参数数据分析与处理

3.1 加速度数据获取及分析

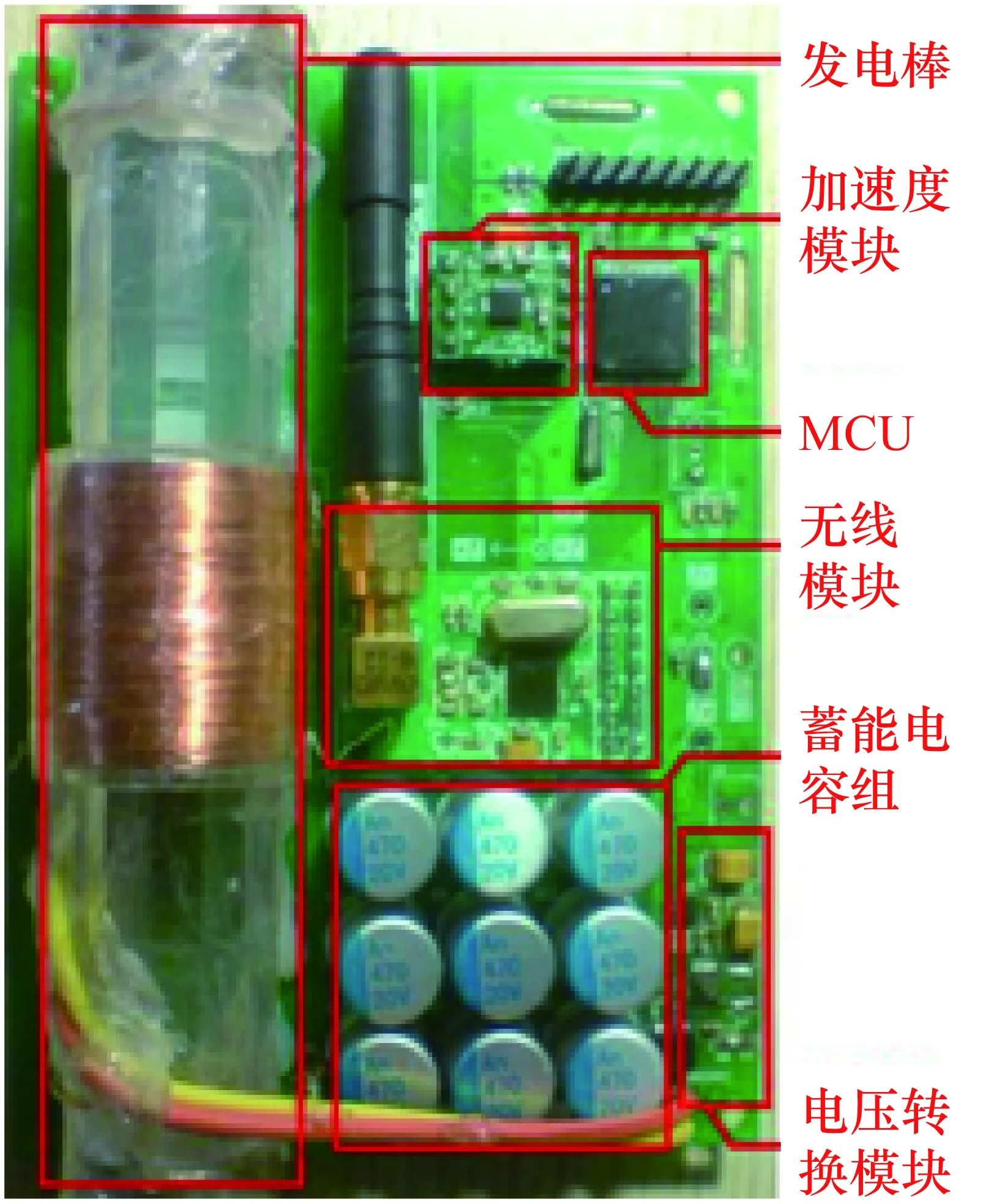

为了评估测量系统性能,以咸阳四环集团生产,用于陕西某焦化厂5.5 m捣固焦炉的微移动捣固机作为测试目标,将研制的测量装置安装在捣固锤上进行测试,如图6所示。该捣固机的捣固频率约为1.25 Hz,即每锤每0.8 s捣固一次,每个捣固周期内锤体抛起高度约为0.5 m。

图6 嵌入式自动测量装置实物图

测试中获取的连续捣固过程数据如图7(a)所示,横坐标为数据采样点数,纵坐标为加速度测量值,即100对应10g(规定加速度向上为正)。为了便于观察,截取其中一段数据进行放大,如图7(b)所示。从图7(b)中可以清晰观察到,捣固锤在每个捣固周期内的运动分为3个阶段:第1条线与第2条线之间是捣固段,捣固锤撞击煤墙,加速度表现为正向尖峰;第2条线与第3条线间是提锤起抛段,加速度为正值,由于该捣固机采用摩擦轮提锤方式,作用力不均匀,所以起抛过程加速度跳动比较大;第3条线与第4条线间为自由落体段,该阶段的捣固锤做自由落体运动,由于锤体下落过程中不断磕碰支架,所以其加速度值在-1g附近波动。

3.2 数据处理与分析

根据第1节中捣固锤运行状态分析结果可知,需要对加速度测量数据进行数值积分,获取锤体的运行速度和抛起高度。由于加速度测量数据的采样率不高,为减小数值计算误差,本文采用经典的离散梯形积分算法。

图7 采集的加速度原始数据及其局部放大图

基于离散梯形积分算法原理,捣固锤在n时刻的实时速度和位移递推计算公式分别为

(1)

x(n)=2x(n-1)-x(n-2)+

(2)

式中:T为采样周期;a(n)、v(n)和x(n)分别为捣固锤在n时刻的加速度、速度和运动行程。

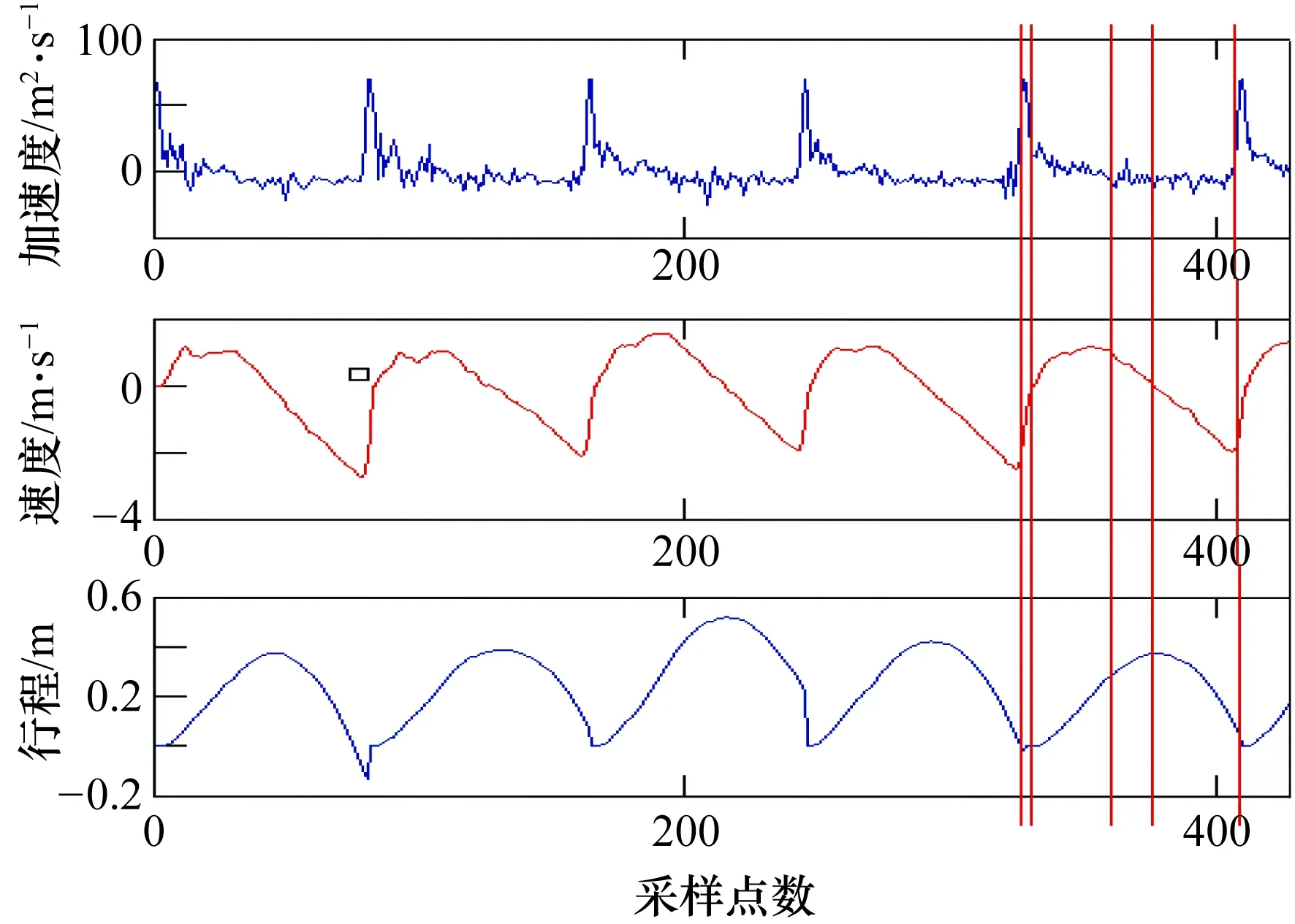

利用式(1)和式(2)对图7所示的加速度测量数据进行积分,所计算出的捣固锤速度和行程如图8所示。观察图8可知,速度曲线较准确地刻画了捣固锤的运动规律,向下的斜直线部分准确表达了捣固锤的自由落体运动;运动行程曲线在一个捣固周期内的抛起高度约为0.5 m,这与捣固锤的实际工作情况一致。同时也发现,行程曲线有明显向下累积偏离的现象。经分析和测试验证得知,其偏离原因是由离散采样规律造成的。理论上,捣固锤在一个捣固周期内向上与向下的运动行程应近似相等。然而实际上,捣固过程向上与向下的加速度数据特征不同(见图7(b)),自由落体过程表现为稳定的重力加速度,而捣固瞬间的向上加速度呈现较强的脉冲特征。由于采样时刻与实际捣固时刻存在随机偏差,不能保证每次都测量到最大加速度值,因此向上的积分值损失必然大于平缓的自由落体过程,这导致了运动行程数据向下累积偏移。

图8 捣固锤加速度、速度和行程示意图

为了避免或减小累积误差对计算结果的影响,考虑到捣固运动的周期性,本文采取周期内积分的方式,即每个周期自动复位积分零点。实验测试证明,单周期内积分误差对捣固锤运行参数计算的影响在精度允许范围内。为实现周期内积分,首先需要确定捣固信号的周期。由于捣固现场随机干扰因素过多,采用频域分析法来求解捣固周期[16]。采集一段包含多个周期的加速度数据,对其进行如下傅里叶变换

(3)

信号中的随机噪声主要集中在高频部分,因而可以将信号的周期性突出体现。

本系统中所有的数字运算都在单片机中运行,因此采用FFT方法实现傅里叶变换。为验证测量方法的可靠性,选择一组干扰较严重的加速度捣固数据进行处理,实验数据如图9(a)所示。可以看出,该加速度信号存在捣固点不明显和自由落体段因机械碰撞而受较强干扰的情况。对上述数据在嵌入式处理器平台上进行FFT计算后的结果如图9(b)所示。虽然原始数据受到干扰,但从频谱图中可以看出基波频率为1.2 Hz,对应信号的平均周期约为0.83 s,这与捣固机的实际捣固频率1.25 Hz和实际捣固周期0.8 s基本吻合。由于加速度传感器的采样频率设定为100 Hz,所以每个捣固周期内包含约83个采样数据点。

图9 用于验证捣固周期的原始加速度数据及其幅频响应

根据求解出的捣固运动周期和周期内离散梯形积分算法,最终通过加速度测量数据计算出的捣固锤速度和运动行程如图10所示。第1条与第2条线之间为撞击瞬间数据,对应速度为由向下最大到突然为零,对应行程为零(行程以停在煤墙上为零点);第2条线至第3条线为提锤状态数据,对应速度为加速过程,对应行程为增加过程;第3条线至第4条线为脱离提锤装置时的数据,捣固锤只受重力作用,速度由正向减为零,行程到达正向最大;第4条线至第5条线间为自由落体运动时的数据,对应速度均匀增到反向最大,行程由最大降到零。

图10 数据处理结果示意图

此外,从图10中可以清晰地看出,计算结果与理论分析完全一致。且捣固锤在每个捣固周期内的抛起高度约为0.5 m,这也与锤体实际抛起高度0.5 m相吻合。

4 现场应用情况

本文提出的测量方法和装置都已在陕西某焦化厂的捣固机上测试使用,图11为现场安装情况。

图11 现场测试示意图

本系统在使用过程中具有如下特点:

① 安装简单,只需用螺丝将检测与发射装置安装在铝合金背板上,然后固定在捣固锤顶端;

② 使用方便,无需任何外接线;

③ 系统运行稳定,在复杂现场环境下,接收装置可以实时接收到检测装置通过无线发送的数据;

④ 测量结果准确反映了捣固机锤体的工作状态,捣固锤每一次抛起高度的计算结果与现场的实际情况基本相符。

5 结束语

本文提出并实现了一种实时测量捣固锤运动状态的方法和装置。该装置通过加速度传感器读取捣固锤的实时加速度,通过相关数据处理获得锤体的速度、行程等运行参数,利用这些参数可准确判断出捣固锤的运动状态,避免发生埋锤和煤墙因捣固功输入不足造成塌煤等安全生产隐患。