某型曲轴热处理工艺开发

2022-02-25孙静茹杨曾虹丑洋洋

孙静茹 杨曾虹 丑洋洋

摘要:本文通过对某型曲轴的材质、形状尺寸及热处理要求进行分析,针对材质及性能要求初步确定了曲轴的卧式调质热处理工艺方案。通过小批量生产确定了工艺其可行性,并最终将新工艺应用于批量生产,实现了该类曲轴热处理工艺的开发。

关键词: 40CrNiMo 曲轴、调质热处理

1. 引言

某型曲轴主要应用在石油机械等设备上,其是钻探机械设备的重要组成部分,曲轴是一个重要的旋转机件,是钻探设备的动力源。曲轴热处理后力学性能的好坏,将直接影响钻探机整体性能的表现。本文针对材质为40CrNiMo的压裂泵曲轴性能要求进行了热处理工艺开发,本文就该曲轴的热处理工艺开发过程进行了详细阐述。

2. 曲轴参数

2.1 曲轴材料

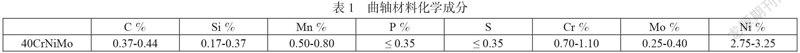

曲軸材料为40CrNiMo,其化学成分应符合表1要求。

2.2 曲轴主要尺寸

曲轴为粗加工后进行调质,此类曲轴无曲柄,由六个主轴颈及五个连杆颈组成。曲轴总长总长2300mm左右,主轴颈直径Φ600mm,连杆颈直径Φ260mm。

2.3 力学性能

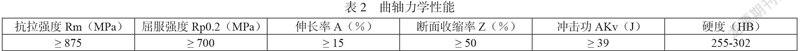

曲轴采用粗加工后进行调质处理,曲轴输出端带有连体试棒,试棒直径为Φ230mm。按技术要求,力学性能的取样部位为表面下1/3R处,则调质状态取样位置距离曲轴表面尺寸应为39mm.力学性能要求见表2.

3.热处理工艺难点分析

3.1 材质分析。曲轴所用材料为40CrNiMo,是一种铬镍钼合金钢,淬透性比较好,无明显的回火脆性,经热处理后可获得良好的综合性能。由于该钢中镍的含量比较高,进一步提高了钢的淬透性,并可降低钢的脆性转变温度,进一步提高钢的冲击韧性。但由于该钢种该尺寸类曲轴是我公司第一次处理,故缺乏相应的热处理经验,加上该钢种的淬透性比较好,如果淬火时冷却速度控制不好,有造成曲轴开裂的风险。

3.2 外形尺寸分析。该曲轴与我公司目前生产的船机和主机曲轴相比,其主要特点是没有曲柄板,且其主轴颈直径是目前公司生产的所有曲轴中尺寸最大的,但主轴颈宽度确是最小的。根据目前曲轴卧式调质经验,为了控制曲轴变形,调质加热保温过程中均需对主轴颈进行支撑。此曲轴主轴颈较窄支撑有一定难度,且在淬火冷却时有一定的淬裂风险。

3.3 力学性能分析。与公司生产的其它曲轴相比,该曲轴热处理后的综合力学性能要求比较高,尤其冲击功的要求是目前生产的所有合金钢曲轴中最高的。为使曲轴经调质后能达到力学性能要求,必须加快淬火时的冷速,以使曲轴获得更好的淬火效果,从而满足其强度和韧性指标要求,这使曲轴有着出现淬火裂纹的风险。

3.4 淬裂性分析。对曲轴的材质、尺寸和力学性能分析表明,该曲轴淬火时需加快冷速,加上曲轴形状复杂,尺寸厚薄悬殊大,在加热和冷却过程中将产生更大的热应力和组织应力,使得曲轴淬裂的风险较大。为了杜绝曲轴在调质过程中出现裂纹,制定工艺时必须综合考虑,以避免造成重大经济损失。

4 曲轴卧式调质试制

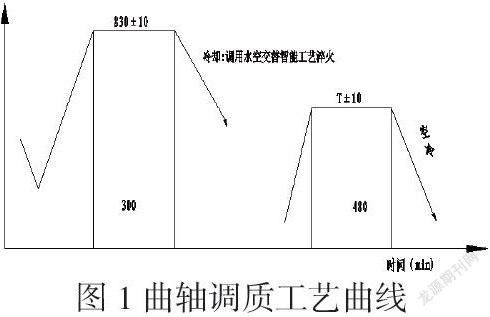

4.1 首批曲轴调质试制。该曲轴为粗加工调质,而且该材质为40CrNiMo,Ni含量较高材料本身淬透性好,淬火温度不能太高,830℃即可。在制定控时冷却工艺时应尽量缓慢冷却,故而在调用智能冷却工艺时采用相似直径的40CrMo4智能工艺的基础上减少浸液水冷时间,但是该轴尺寸较大因而热容量大,为降低淬火后的余温,总的冷却时间不能缩短,因此最后适度增加水冷时间。

考虑到在热处理过程中的变形,曲轴有六个主轴颈,为了防止变形支撑采用四点支撑,分别支撑其主轴颈,淬火时采用两点吊挂,分别吊曲轴两端。

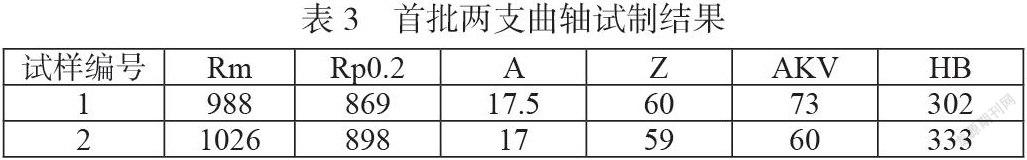

首支压裂泵曲轴的调质工艺曲线见图1,调质后的力学性能见表3。

首批两支曲轴热处理后金相组织见图2,为回火索氏体,,淬火效果良好。

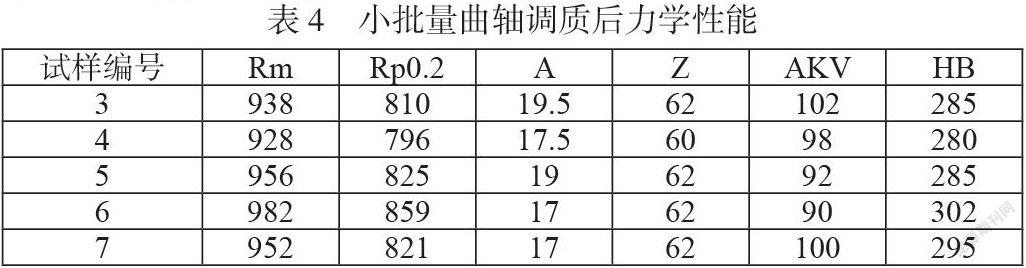

4.2 小批量生产。在首批曲轴试制取得初步成功的基础上,为进一步验证工艺的可靠性,采用图1所示工艺对压裂泵曲轴进行小批量调质试制。因首批试制一支曲轴强度和硬度稍微偏高,故在小批量试制时通过调整回火温度来控制曲轴强度,调质后其力学性能如表4所示。从数据上看,采用水—空交替淬火后曲轴力学性能稳定,均一次船检合格。5支曲轴经划线检查,有一定的弯曲变形,但均不影响半成品加工。并且,所有曲轴经调质处理后均未产生淬火裂纹。

曲轴经过小批量调质后,结果证明所采用调质方式和工艺满足技术要求,达到预期目的。

到目前为止,已采用此调质工艺生产该型曲轴100余支,力学性能稳定,变形均在允许范围之内。

5. 结束语

1. 通过工艺开发实现了材料为40CrNiMo钢的曲轴的热处理,其各项力学性能指标均能够达到技术要求。

2. 通过工艺开发,对40CrNiMo材质的水空交替热处理特性有了深入地了解,为该材质曲轴的热处理积累了一定的经验。

3.为后续石油机械类曲轴的热处理积累了相关经验。

参考文献:

[1] 中国机械工程学会热处理学会,《热处理手册》,机械工业出版社, 2008年

[2] 康大韬、叶国斌,《大型锻件材料及热处理》,北京龙门书局 1998年

[3]《容积式压缩机用钢锻件》标准