客车转向架水性漆涂装装置的改造与应用

2022-02-24王邦政

王邦政

中国铁路上海局集团有限公司合肥车辆段,安徽合肥,230011

0 引言

近年来,随着人们环保意识不断增强,对溶剂型涂料中的挥发性有机化合物(VOC)的管控越来越严格,水性漆作为一种以水为稀释剂的新型环保涂料,以其自身良好的透气性、延展性、不易开裂、耐老化,不含笨及苯的衍生物类有机溶剂等特点[1],被越来越多的企业使用。目前水性漆已成功应用于轨道车辆中的地铁、部分动车组产品中,涂装质量稳定可靠[2]。我国普速铁路车辆在维修时仍有大部分采用溶剂型漆,为达到节能减排的要求,减少VOC的排放,铁路车辆涂料水性化势在必行。

溶剂型漆干燥过程中挥发的是有机溶剂,空气中水分的多少不影响其干燥速度,而水性漆干燥过程中挥发的主要是水,空气湿度会严重影响水性漆中的水向空气中的挥发速度,即影响水性漆的干燥速度。客车转向架在使用水性漆进行涂装时,主要需解决环境相对湿度较大时的干燥及挥发性有机物(VOC)处置问题,以保证生产效率及环保要求。

1 改造详情

1.1 总体目标

考虑减少空气污染,同时保证生产效率,结合客车转向架配件检修要求以及水性漆对作业环境温湿度要求对相关设备进行改造,在油漆房中新建无泵水幕式除漆雾装置,对漆雾做进一步处理;淘汰原燃油加热烘干设备,新建电加热式烘干室;为便于转向架配件周转,在喷漆房和烘干室之间改造T字形轨道,新增智能转盘,减少上下料时间,提高工作效率。

1.2 改造详情

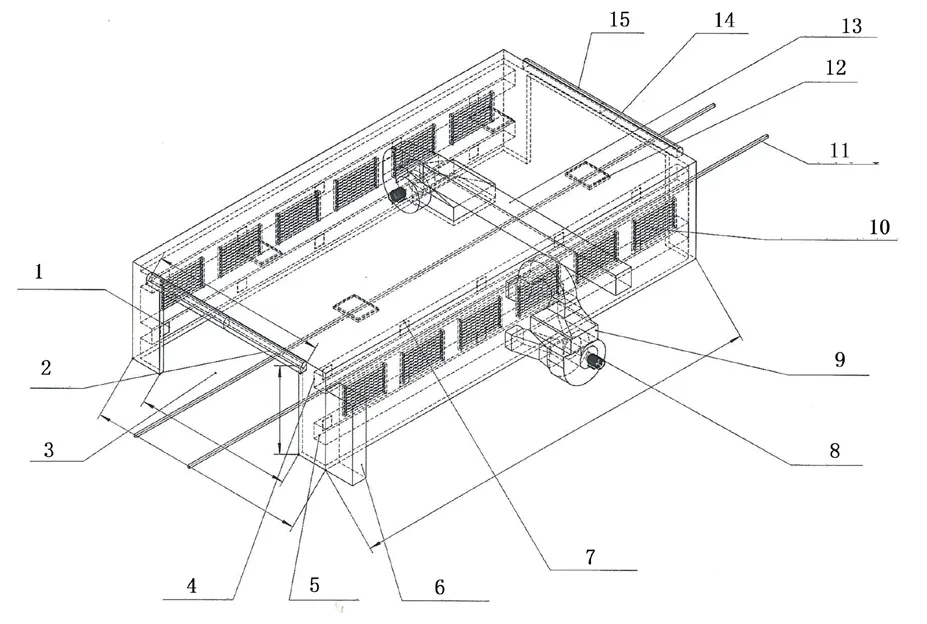

整套装置由喷漆房、电加热式烘干室、智能转盘、输送平车等部分组成,相关功能介绍如下。

1.2.1 转向架水性漆涂装装置总体方案及工艺过程

(1)总体方案:为节约成本,仍采用人工喷涂,同时因水性漆烘干时间较长,为提高生产效率,实现两辆输送平车可同时进行上下料周转,设置喷涂区、烘干房、下料区,并在三者间设置“T”字形轨道,“T”字形轨道交汇处设置一个φ3.6m的电动转盘,作为连接和分配输送平车的中心枢纽,具体见图1。

图1 转向架喷漆烘干工艺布局简图

(2)工艺过程:输送平车①上料后,经过转盘进入喷涂区进行喷涂作业;此时输送平车②可同时快速通过烘干房,经过转盘进入到上料区,进行上料作业;输送平车①完成喷涂作业后,经过转盘直接进入电加热式烘干房对工件进行加热、烘干;此时输送平车②可进入喷漆区进行喷涂作业;输送平车①完成烘干后,可在下料(2)区完成下料,空车回来后,把输送平车②经转盘进入喷涂房,输送平车①经烘干房、转盘回到上料区进行上料作业;输送平车②从喷涂房再次驶入烘干房,待完成烘干作业后可在下料(2)区下料,这样两辆车可以实现循环工作,效率可提高一倍。

1.2.2 喷漆区喷漆房改造

喷漆室应保证良好的通风和适当的换气次数,为涂装作业提供良好的施工环境[3],本次改造首选喷漆室门不封闭方案,采用无泵水幕式除漆雾装置对漆雾进行处理,方案见图2。

图2 转向架喷漆室简图

在喷涂工作进行时,无泵水幕喷漆室利用负压风机在静压室内产生负压从而形成循环水幕,因水中添加特殊的絮凝剂,含有漆雾的空气与水幕撞击后,部分粘性物质被截留于水中结成渣块,部分水自然蒸发,经负压风机(内置活性炭)排放至大气中,如此循环往复,达到漆雾处置效果,因该装置无水泵及复杂的管道系统,避免了水泵管道及喷嘴堵塞问题,仅需定期添加新水并处置水中渣块即可。

1.2.3 通过式电加热烘干房

水性漆烘干方式有制冷除湿和热风烘干两种方式,可同时采用红外辅助加热等方式[4],本方案中新建了通过式电加热烘干房,安装电加热烘干系统,主要由热风循环风机、陶瓷黑镜晶加热管、排湿风机、风幕机、温控装置、照明装置等组成,烘干温度可根据季节和工艺要求在30℃至70℃间调整,具体见图3。

图3 转向架烘干房简图

(1)主要技术指标:

①房体(外形尺寸:长9600mm,宽4660mm,高2500mm)采用75mm夹芯岩棉板制作,两端贯通,可同时满足两辆输送平车进入。

②采用热机循环风机及黑晶管远红外加热管加热,功率计算如下。

已知空气密度ρ=1.29kg/m3、房间体积V=9.6*4.66*2.5=111.84m3、空气的比热容c=1000J/(kg·℃)、假设需在5分钟即t=3600s将室内空气由24℃加热至50℃(Δt=26℃),在不考虑热损耗的情况下,计算需要功率。

由于场地限制,为便于转向架转运,烘干室两端不封闭,使用1.5KW风幕机隔阻冷暖风,造成热量损耗较大,加之地面热传导、水性漆烘干吸热、热机效率等因素,实际使用中热效率η≈5%。需要功率P实际≈22kW,考虑冬季0℃时Δt>50℃,此时P冬季>44kW。为保证生产效率,便于根据环境温度调节加热功率,采用分组设计,同时为防止电加热出现故障,设置冗余量,采用一台30kW热风循环风机,72kW黑晶管远红外加热管(每组6kW,共计12组)。

③因湿度会影响水性漆干燥速度,需定期对烘干方进行抽湿处理,选用1.5kW排湿风机一台,风机内置活性炭,对挥发漆雾进行处置。

1.2.4 自动转盘

在烘干房与喷漆区间安装自动转盘(φ3.6m),采用PLC控制,实现90。旋转,并具有低速启动、减速停车以及急停功能,保证转向平稳、安全、可靠,具体见图4。

图4 转向架智能转盘简图

(1)主要技术指标

转盘自重1000kg,喷涂配件中转向架构架最量,重量约为1500kg,作业时可两件同时喷涂,则重物质量m=4000kg,假设重物放置后重心与圆盘中心重合,取摩擦系数μ为0.1,则F=μmg=4000N;

转盘运行一周S=πd≈12m,实际工作中转动1/4周,即S实际≈3m;

转动用时10s,假设转动全程匀速,则V=S实际/t=0.3m/s;

估算需要功率P=F*V=1.2kW。

考虑设计冗余量,避免电机烧损,选取1.5kW电动机驱动。

1.2.5 输送平车

根据转向架部件尺寸定制遥控转向架自动输送车,采用锂电为驱动电源,考虑输送平车在烘干房工作时处于高温环境,对锂电池和电控电器进行耐高温防护。

1.3 效益分析

1.3.1 经济效益明显

相较我段原采用的燃油加热烘干方式,采用电加热后大大降低了能源成本,智能温控装置也可根据实际需要调节加热温度,通过前后成本对比我们发现,用燃油加热烘干一次30分钟耗油成本约为80元,耗电成本约为20元,同等工作效能下,燃油消耗成本约为电力的4倍。同时,改成“T字型轨道+智能转盘”的设计后,使得两辆输送平车可同时工作,既节省了工作空间,工作效率也提升了一倍。

1.3.2 安全、环保效益显著

燃油加热不充分燃烧产生黑烟,排放不达标[5],而且对火星、电磁等极为敏感,长期使用,既不环保且存在极大的消防安全隐患,一旦发生火灾,将会造成不可估量的损失。改用电加热后,降低了火灾风险,同时无泵水幕除漆雾及活性炭吸附装置的使用,也极大降低了环境污染,改善了检修现场环境,进一步保护了从业人员人身安全。

2 改进思考

(1)本方案中受场地及资金限制,烘干室采用通过式,烘干室地面也未进行改造,导致烘干时热量损耗加大,如能将烘干室改为密闭式,同时对烘干室地面、外壁采用更加优良的保温材料,提高热效率,能进一步减少烘干时间,降低成本。

(2)方案中利用T字型轨道使得两台输送平车可同时作业,如场地允许,可建立环形轨道或采用RGV小车进行配件输送,实现输送车环形作业乃至多车同时作业,进一步提高生产效率。

(3)本方案中喷漆仍采用人工喷漆作业,简化作业、作业标准不落实等人为因素造成漆厚不达标、漆膜覆盖不全面等问题,影响涂装质量,如使用自动喷漆机器人取代人工作业,固定喷涂时间,加强弯角等小区域喷涂,可进一步提高防腐质量。

3 结语

在采用该套装置进行水性漆涂装后,我们选取了部分段修车辆每月进行运用质量追踪,经半年来运用情况追踪,被选取车辆水性漆防腐性能良好。该涂装装置的改造,有力推动了水性漆在铁路车辆维修行业的应用,进一步降低了VOC的排放量,实现了节能减排目标,希望此设计可以为行业内在进行相关环保治理工程时提供参考。