硬质阳极化孔铰孔的工艺研究

2022-02-24李智超

李智超

中航工业庆安集团有限公司,陕西西安,710077

0 引言

铝及铝合金材料具有质量低、强度高、可焊性好、易成型、加工成本低等特点,在机械制造和国防装备中得到广泛应用。它们的用途仅次于钢铁,是第二类金属材料。但铝及铝合金材料的硬度、耐磨性和耐腐蚀性不理想,需要进行硬质阳极氧化处理,以获得与基体良好的附着力和一定厚度的膜层,才能满足现代工业的要求,用于高硬度、耐腐蚀、重量轻的结构材料。然而,典型的硫酸硬质阳极氧化工艺氧化率低、生产效率低、能耗高、工艺成本高、薄膜烧蚀率高。

1 典型硬质阳极氧化工艺

目前制备硬质阳极氧化膜的方法有很多,其中典型的硬质阳极氧化工艺以中或高浓度硫酸或有机酸为电解液的主要成分,采用低温直流电解法。其主要特点是电解液成分简单,易于分析调整;氧化膜厚度易于控制;该过程简单方便。目前典型的硬质阳极氧化工艺是使用高浓度硫酸溶液,浴温小,负温大,电流密度大,终止电压过高,工艺条件差,直接导致薄膜生长速度慢,膜厚硬度小,烧蚀率高,生产成本高,生产周期长,能耗和设备投资大,不能满足市场发展的要求[1]。

硬质阳极氧化膜的形成是电化学和化学反应的结果。随着致密氧化膜的形成,氧化电压急剧上升并产生大量热量,加速了氧化膜的溶解。因此,必须严格控制罐体轻度氧化电压。阳极氧化膜的生长速度和性能主要取决于电解液的组成和浓度、电压、电流密度、温度和氧化时间,而阳极氧化膜的形成和化学溶解受动态平衡过程的影响。此外,还应考虑搅拌方式和速度、悬浮装置、水质、辅助电极材料、面积和电极间距、材料成分、退火、抛光等预处理工艺对氧化膜性能的影响。因此,随着现代工业的发展,应在现有硬质阳极氧化技术的基础上,结合当前高效节能生产的要求,提高铝合金材料的表面保护水平。开发高效节能性能的薄膜铝及铝合金硬质阳极氧化技术不仅必要,而且意义重大[2]。

2 现阶段加工方法及新方法确定

2.1 现阶段加工方法

对铝合金表面硬质阳极化处理后的孔的加工工艺,现阶段主要为研磨,以此来保证孔径及表面粗糙度。研磨属于人工操作,对操作者的技能要求很高,硬质阳极化孔的粗糙度为Ra0.4,人工难以保证。

研磨加工的特点:加工时间较长,对技能水平要求较高,一些短孔加工不够稳定,易出现孔变形、喇叭等情况,返工率较高,表面粗糙度无法一次保证,需经过多次研磨才能达到设计图纸的要求[3]。

2.2 新方法的提出

研磨一般是铸铁棒与刚玉研磨膏与机体产生磨削,将硬质阳极氧化膜层的颗粒进行修正和抛光,达到去除微尺寸和提高粗糙度的目的。现在的PCD铰刀的刀具寿命长、硬度高、导热系数高。PCD刀具的基本特点为:①PCD的硬度可达8000HV,是硬质合金的8~12倍;②PCD的导热系数为700W/mK,是硬质合金的1.5~9倍,甚至高于PCBN和铜,因此PCD刀具传热快;③PCD的摩擦系数一般只有0.1~0.3(硬质合金的摩擦系数为0.4~1),所以PCD刀具可以显著降低切削力;④PCD的热膨胀系数仅为0.9×10-6~1.18×10-6,仅相当于硬质合金的1/5,因此PCD刀具热变形小,加工精度高;⑤PCD刀具与有色金属和非金属材料之间的亲和力很小,在加工切屑的过程中不易键合在刀具尖端形成切屑瘤。

针对以上问题,经过研究探讨,并做了相关试验,确定采用PCD铰刀通过机床来加工硬质阳极化孔,以此来提高加工效率,并且保证孔径及表面粗糙度[4]。

3 加工工艺确定

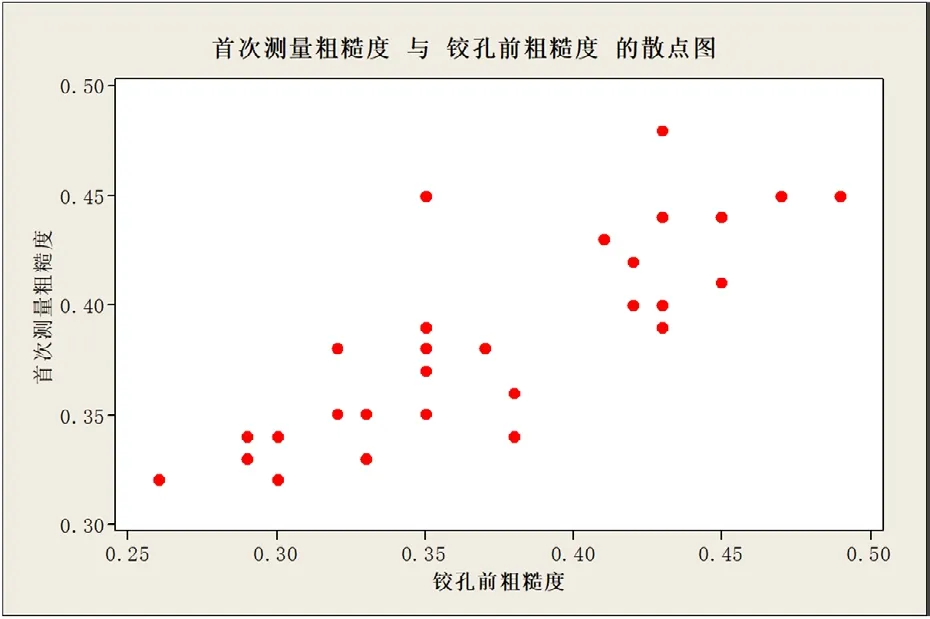

硬质阳极化膜层均匀地覆盖在零件机体的表面,随着零件的微观表面特征变化而变化,膜层在微观上对零件表面波纹状覆盖,对零件镀前的粗糙度进行监控。由图1可知,试验前粗糙度越好,硬阳后孔的粗糙度越好,硬质阳极化孔的加工方案为表面处理前镗孔,保证孔径单边0.02mm左右余量及表面粗糙度在0.4以下,硬质阳极化后在机床上用PCD铰刀对其加工,保证孔径及表面粗糙度。

图1 硬质阳极化膜层散点图

铰孔工艺的确定:PCD铰刀即聚晶金刚石铰刀,有着很高的锋利程度和硬度,铰刀铰孔时,PCD刀片与硬质阳极化膜层产生较高的车削和磨削运动,锋利的刀尖使得膜层表面的微观酥松颗粒进行剥离,PCD有较高的耐磨性,与膜层进行磨削和抛光,对表面进行修正,提高表面粗糙度。如图2,刀具有较高的耐磨性,铰孔稳定性高[5]。

图2 铰孔图

在加工前需做好以下准备工作。

(1)将PCD铰刀用液压刀柄进行装夹,如图3,不允许用卡簧刀柄,因孔径公差严,如若用卡簧刀柄装夹,刀具跳动量太大,加工后孔径难以保证。

图3 铰孔装夹图

(2)将装好的PCD铰刀在对刀仪上进行对刀,保证刀具的跳动量≤0.005,只有这样才能保证铰后的孔合格。

(3)装夹好零件,用探头或者杠杆表找正需要加工的硬质阳极化孔,如图4,如若加工的孔数量多,需每个孔单独找正,不允许通过图纸计算理论值偏置坐标来加工。

图4 铰孔装夹使用图

计算加工参数,根据刀具厂商提供的加工参数,并根据S=Vc*1000/(π*D)、F=S*Zn*fz进行计算(其中F:进给速度;S:主轴转速;Zn:齿数;fz:每齿进给量;D:刀具直径;Vc:切削速度)。

(4)最终确定采用转速S2000,进给F100、F50、F30进行加工试验,图5为加工试验件,并对每个孔进行编号。

图5 试验图

准备工作完成后,可以对零件进行加工,加工完成后进行测量,采用内径表对零件测量,因试件硬质阳极化孔要求为Φ13.332±0.019mm,经过加工后,孔径全部合格。表面粗糙度采用粗糙度仪进行测量,如图6,测量结果如图7。

图6 表面粗糙度测量图

图7 数据分析图

经过测量对比,确定采用S2000、F30的加工参数进行加工,此组参数加工完成后零件表面粗糙度基本维持在0.2左右[6]。

4 与传统研磨方法的对比

硬质阳极化孔的铰孔加工相对于研磨有以下优点:

(1)加工时间大大缩短,减少为研磨时间的10%以下,有效提高了零件的加工效率,节约加工成本;

(2)零件孔径、表面粗糙度与研磨相比稳定性较好;

(3)对操作者要求较低,而研磨加工时操作者手持零件,对体力及操作水平要求高,孔径尺寸及表面质量会存在波动;

(4)零件清洗方便,而采用研磨加工后,零件表面会残留研磨膏,清洗困难,如不仔细清洗,研磨膏可能会堵塞油路口,影响产品的性能;

(5)采用研磨加工时,因操作者无法准确判断研磨深度,从而孔底会因研磨头的撞击导致表面处理层脱落,而铰孔时因为使用数控机床加工,只要设定好深度,就可以避免上述情况发生[7]。

5 结语

随着现代航空制造的发展,对硬质膜层后续精加工的需求越来越高,传统的加工方法(研磨)已经不能满足现阶段的加工效率和质量需求。本文以铰刀加工硬质阳极孔为对象,介绍了铰刀加工硬质阳极孔的工艺方案,通过这种加工方法提高零件的加工效率和质量,为薄膜精加工技术提供了新的方向。