烟气深度冷却器延缓及减轻泄漏影响的措施与方法

2022-02-24张洪涛李吉业纪程谢玲王杏

张洪涛,李吉业,纪程,谢玲,王杏

青岛达能环保设备股份有限公司,山东青岛,266300

0 引言

烟气深度冷却器是利用燃煤机组的排烟余热进行循环梯级利用的一种低烟温换热装置[1]。目前国内的新建电厂及旧电厂改造都会在烟气系统中安装烟气深度冷却器,在加热冷却循环水的同时,提高电除尘效率,降低引风机功耗,减少脱硫塔水耗,有着良好的经济效益[2]。

由于烟气深度冷却器所处的工作环境恶劣,在运行一段时间之后,烟冷器换热管的泄漏是一个非常普遍的问题。造成换热管泄漏的原因有很多,主要有:烟气含灰量高对换热管磨损加剧,烟气流速慢导致换热器积灰,烟气流场不均导致磨损,烟气中含有硫化物导致换热面腐蚀等等。当烟冷器发生泄漏后,冷却循环水与烟气混合会加剧设备的积灰与腐蚀。目前常见的解决办法是对发生泄漏的管排模块甚至整个烟气冷却器进行隔离,该方法会使烟气的余热回收显著下降,对电厂的整体效率产生明显的不利影响。

某电厂的1000MW发电机组使用的烟气深度冷却器于2022年7月发生了泄漏现象,本文依托该实际问题,对该电厂的烟冷器泄漏原因进行了分析,并据此提出了优化措施与方法,在工程上为烟气深度冷却器延缓及减轻泄漏影响提供了设计思路。

1 某电厂烟气深度冷却器运行现状及泄漏原因分析

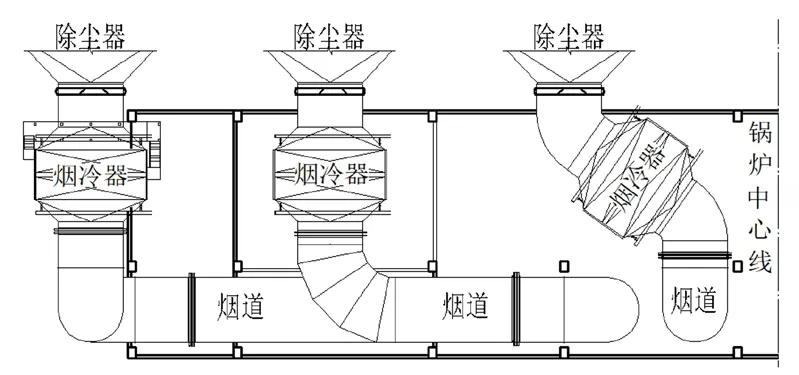

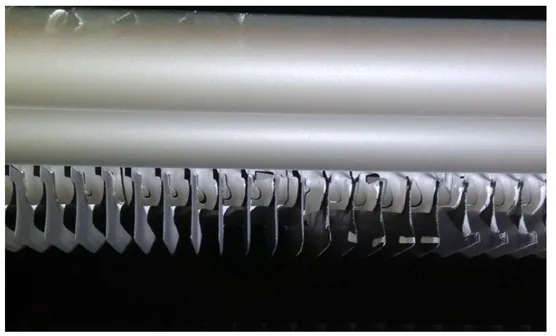

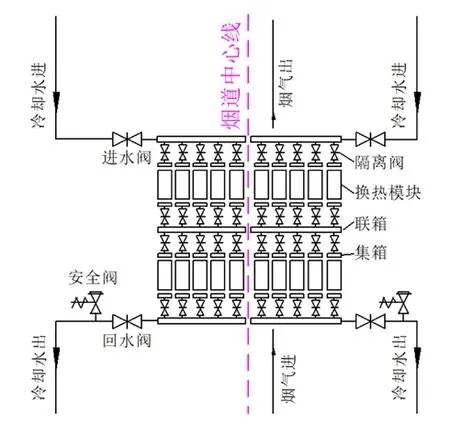

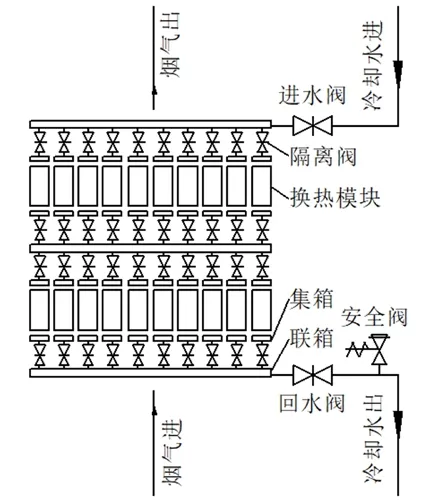

某电厂的1000MW发电机组在建设之初未安装烟气深度冷却器,该机组烟气系统在经空预器后分为6个水平烟道进入电除尘设备,烟道布置图如图1所示。电厂于2015年7月进行了烟气余热利用系统改造,于空预器之后、电除尘器之前安装了烟气深度冷却器,单个烟道烟气深度冷却器模块布置如图2所示。该烟气深度冷却器的换热管形式为H型翅片管[3],换热管材料为ND钢,管组数量为10个,其中包含5个横向管组,2个纵向管组。2个纵向管组之间直接相连,没有设置阀门进行隔离。改造完成后设备平稳运行7年,于2022年7月在最外侧烟道的高温段与低温段发生了泄漏现象。

图1 烟道及烟气深度冷却器布置图

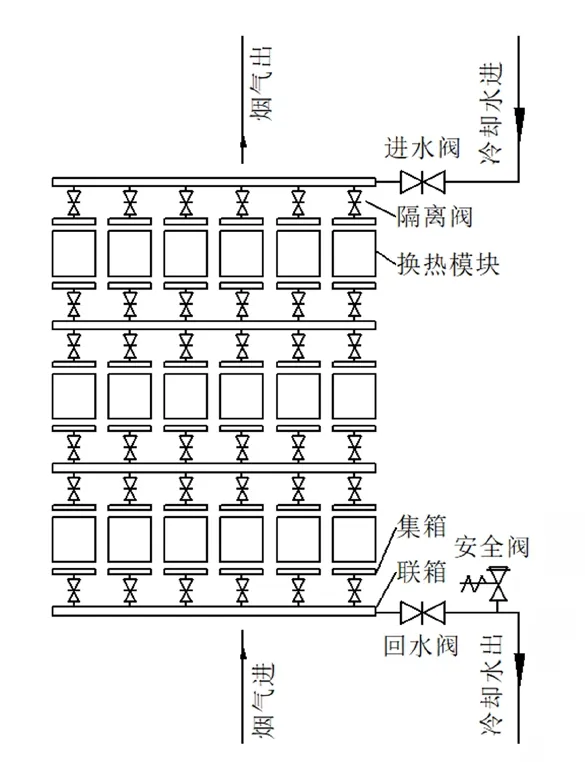

图2 单个烟道烟气深度冷却器模块布置示意图

在发生泄漏后,由于2个纵向管组之间直接相连,运行时只能将漏水所在管组的2个纵向模块一并隔离,隔离的模块占单台设备换热模块的1/5,对设备的换热效果影响明显。在对烟气深度冷却器的结构及设备现状进行分析后,可得出以下导致泄漏的原因。

1.1 烟道布置不合理导致磨损

根据现场烟道布置的特点,在经过空预器后,主烟道被分为6个平行烟道,而位于最外侧的烟道距离主烟道中心线较远,烟道长度更长,这会导致进入该烟道的烟气流速相对较慢。当烟气流速过慢时,烟冷器更容易积灰,从而进一步导致了烟道内的流场不均,使烟气易对换热管造成局部磨损。该烟冷器的高温段磨损泄漏正是由此导致的,如图3所示。

图3 烟气深度冷却器高温段磨损情况

1.2 低温段烟气的腐蚀

根据烟气深度冷却器泄漏点位置照片(如图4所示),可以看出泄漏位置位于低温段管壁与翅片的焊接处,泄漏点的形态为孔状,是较为典型的腐蚀泄漏。要判断是否为腐蚀导致的泄漏,首先要对电厂煤质的露点温度进行计算。该电厂使用煤种的煤质资料如表1所示。

表1 电厂煤质资料

图4 换热管泄漏情况

使用应用最广泛的苏联1973年 锅炉热力计算标准方法中推荐的公式进行烟气露点温度计算[4],公式为:

在低温段,烟气温度被降至94℃,该温度已接近煤种的酸露点,导致烟气具有一定的腐蚀性,且低温段入口水温为70℃,换热管壁温低于80℃,烟气中的SOx容易对换热管壁造成腐蚀。此外,在烟气深度冷却器制造时,换热管与翅片是通过高频电阻焊的形式组焊而成的,而焊接时会导致管壁熔化变薄,所以焊接位置更容易发生泄漏。

1.3 换热管壁厚未进行区域化设计

根据上述分析,该烟气深度冷却器存在高温段的磨损与低温段腐蚀的风险,该项目设计时由于经验不足,没有充分识别上述风险点,换热管壁厚度均按照4mm进行设计,这导致位于易磨损区、易腐蚀区的换热管使用寿命不足,最后造成了泄漏的发生。

2 烟气深度冷却器改造措施与方法

根据上述运行现状及泄漏原因分析,提出了以下优化措施与方法。

2.1 烟道流场优化

为解决不同烟道流场不均现象,可在内侧烟道中安装多孔板,以此增加内侧烟道的烟气阻力,使更多的烟气流入最外侧烟道中,如此可保证烟气均匀通过各个烟道。此外可在烟道中增加导流板,将烟气进行均流,使烟气均匀通过每台烟冷器[5]。

2.2 低温段换热管材料优化

为解决低温段烟气的腐蚀问题,可将低温段换热管材质由ND钢更换为更耐腐蚀的316L、2205等不锈钢,不锈钢材料已在烟气余热利用系统中得到了成熟的应用[6],并在含硫化物的烟气中表现出了优秀的抗腐蚀能力[7]。

2.3 换热管壁厚区域化设计

针对烟冷设备不同区域的泄漏原因,应对换热管壁厚进行区域化设计:将易磨损区与易腐蚀区换热管壁厚增加为5mm以上,其余部分壁厚仍维持4mm。壁厚的增加仅会使设备总重增加3.5%左右,并不会影响换热效率,而设备的使用年限则可得到明显的延长且投资成本增加相对较少。

2.4 换热模块细化

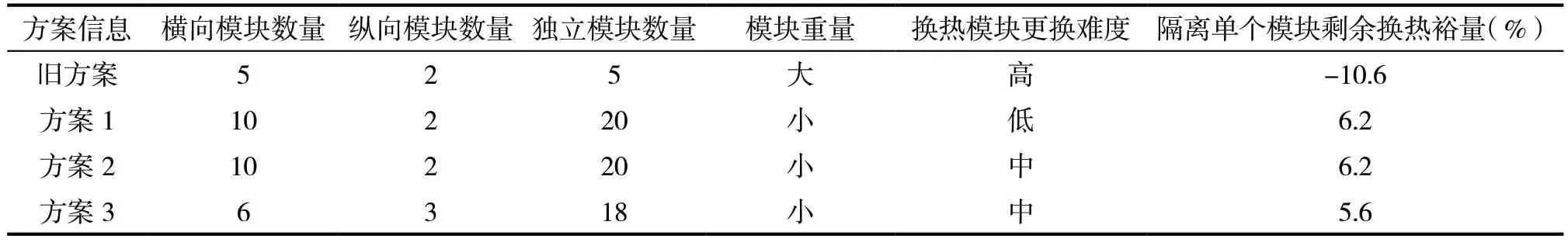

在发生泄漏后,需对泄漏模块进行隔离,由于当前单个换热模块的换热面积占比大,对整体换热效果的影响较大。针对此问题,新方案可通过增加阀门对设备进行模块细分,增加独立模块的数量。由此本文提出了3种方案,每种方案的布置形式详见图5至图7。此外,为进一步阐述换热模块细化的收益,对新旧方案的单个模块对整体换热影响进行对比计算。该机组烟气流经烟气深度冷却器时的单位时间放热量为Q=1.27×108kJ/h,原设备设计最大单位时间换热量为Qh=1.42×108kJ/h,设计裕量的计算式为:

图5 单个烟道烟冷器模块布置示意图(方案1)

代入数据后可得原设计裕量为11.8%。新旧方案的优缺点定性分析以及单个模块被隔离后的剩余换热裕量详见表2,具体工程项目中可根据电厂的实际情况进行选择。

图6 单个烟道烟冷器模块布置示意图(方案2)

图7 单个烟道烟冷器模块布置示意图(方案3)

表2 各方案优缺点对比

3 结论

通过对某电厂烟气深度冷却器项目为背景,分析了该电厂烟气深度冷却器发生泄漏的原因,并据此提出了延缓及减轻泄漏影响的措施与方法,具体结论如下:(1)该电厂烟气深度冷却器的泄漏主要由烟道布置不合理、高温段管壁磨损、低温段烟气腐蚀、换热管壁厚未进行区域化设计等原因导致的。(2)烟气深度冷却器可通过在烟道中增加多孔板与导流板、低温段换热管采用316L、2205等不锈钢、对换热管壁厚进行区域化设计等措施延长设备的使用寿命。(3)通过增加阀门来增加烟道内的独立换热模块数量,可有效地减少泄漏后模块隔离对换热效果造成的影响。

上述措施与方法对实际工程中烟气深度冷却器的结构设计提供了设计思路。