镀锌空调壳用聚氨酯改性环氧防腐涂料研制

2022-02-24李明春康思波蒋健明

李明春,康思波,蒋健明

(海洋涂料国家重点实验室,海洋化工研究院有限公司,山东 青岛 266071)

空调壳使用的基材是镀锌钣金件,镀锌钣金件表面容易形成一层氧化锌保护膜,常规环氧涂料很难在其上附着。聚氨酯丙烯酸类涂层虽然附着较佳,但防腐性能较差,尤其是在南海“高温”“高湿”“高盐”“高光照”环境下,镀锌基材由于防腐涂料不合适,腐蚀仍然较快,影响工程设备应用。目前多采用预钝化或硅烷偶联剂处理以后再涂装环氧涂层,但增加了施工成本和环保成本,如何制备一种施工方便、防腐性能优异的镀锌钣金用防腐涂料具有一定的研制意义[1-3]。

1 实 验

1.1 主要原材料和仪器

甲苯二异氰酸酯TDI-80/20工业级,烟台万华;聚醚多元醇PPG-2000工业级,东大蓝星;环氧128工业级,南亚;二月桂酸二丁基锡T-12试剂级,中国医药;固化剂2353工业级,空气化工;固化剂3895工业级,艾迪科;固化剂2015工业级,卡德莱;空调钣金件,海尔集团;铁红S190工业级,上海一品;磷酸锌工业级,辛集化工;亚磷酸锌铝工业级,威海天创;非浮型铝脂浆101-1工业级,上海华亭;

JSF-400研磨分散一体机,上海现代环境工程技术有限公司;BS2000S电子天平,北京赛多利斯仪器公司;W-17重力式喷枪,日本岩田;QFH划格试验仪,珠海天创;QCJ-50涂膜冲击仪,天津森日达;ASCOTT/S450盐雾箱,上海尔元试验设备(英国)。

1.2 改性实验

1.2.1 聚氨酯预聚体合成

在氮气保护下,向干燥的反应瓶中加入除过水的聚醚多元醇和TDI,开始搅拌,升温至80 ℃,保温反应2 h,得到聚氨酯端-NCO预聚体。

1.2.2 聚氨酯改性环氧树脂制备

在氮气保护下,向干燥的反应瓶中加入聚氨酯端-NCO预聚体和85%的环氧树脂溶液(二甲苯),升温至90 ℃,加入T-12,保温反应4 h,一定量正丁醇封端,得到聚氨酯改性环氧。

由图1可以看出,3300 cm-1处有氨酯键中—NH的伸缩振动吸收峰,1729 cm-1处有氨酯键中C=O伸缩振动峰,2271 cm-1附近未出现—NCO的特征吸收峰,说明—NCO已全部参与了反应,1607 cm-1处有环氧苯环骨架伸缩振动吸收峰,916 cm-1处有环氧基团伸缩振动吸收峰,PU预聚体接枝到了环氧树脂分子链上[4-7]。

图1 聚氨酯改性环氧树脂红外光谱

1.3 涂料制备

取一定量的聚氨酯改性环氧树脂加入到配料罐中,在低速搅拌下依次加入分散剂、润湿剂、溶剂,分散5 min,然后在搅拌下加入防沉剂、体积填料、防腐填料,高速分散至无结块后,连接砂磨机,研磨分散至细度≤50 μm。将非浮型铝粉用二甲苯配制成80%固含量,加入到研磨后的混合液中,低速搅拌 20~30 min,混合均匀,过滤,制得改性环氧涂料 A 组分。

1.4 性能测试

表1 测试项目与测试方法

2 结果与讨论

2.1 固化剂的筛选

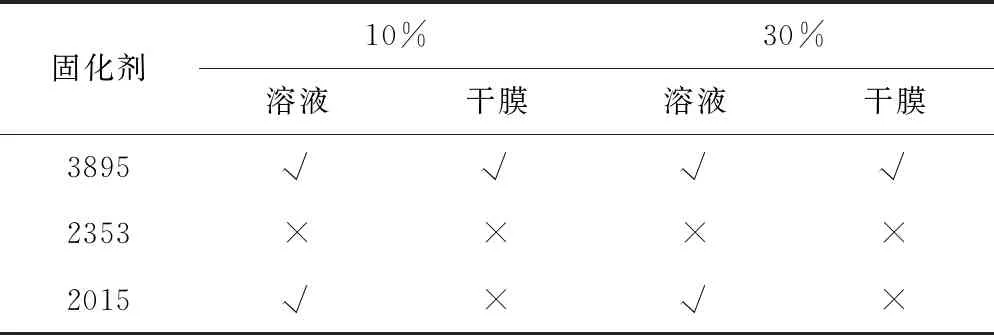

环氧固化剂种类多,常用的有聚酰胺、脂环胺、腰果胺等几大类,大多数固化剂与环氧树脂均有很好的相溶性。经过聚氨酯改性以后,树脂化学性质有些变化,与固化剂的相溶性需要重新筛选。良好的相溶性是涂层性能优异的基础。以聚氨酯预聚体含量占聚氨酯改性环氧树脂质量分数10%和30%为基准,取含有溶剂的清漆,分别与3895、2353、2015固化成膜。

由表2可看出,固化剂3895与聚氨酯改性环氧在溶液状态下相溶性好,固化后成膜物相溶性仍很好,混合物一直呈透明状。固化剂2015与聚氨酯改性环氧在溶液状态下相溶性好,随着溶剂挥发和固化进程,混合物呈浑浊状,干膜发白不透明,不相溶性凸显。因此选用3895做为试验基础固化剂。

表2 不同聚氨酯含量树脂与不同固化剂相溶情况

2.2 聚氨酯含量筛选

为了提高涂层在镀锌基材上的附着力和防腐性能,改性环氧树脂中聚氨酯含量需要一个合适的比例,含量太高,涂层柔韧性提高,防腐性能下降;含量太低,对镀锌基材附着力没有提升。以128环氧树脂为接枝环氧,改变聚氨酯预聚体使用量,考察涂层性能。

由表3可看出,当128环氧树脂与聚氨酯预聚体接枝,聚氨酯占质量分数20%时,涂层在附着力、耐冲击性、耐盐雾性能等方面有较好的综合性能。推测原因,聚氨酯预聚体15%时,环氧树脂偏多,在镀锌钣金上附着力差,钣金易锈蚀;聚氨酯预聚体25%时,环氧树脂的羟值含量低于预聚体-NCO含量,多余的-NCO被正丁醇封端,因此在聚氨酯改性环氧树脂中有少量的非活性聚氨酯树脂,造成涂层柔韧性增强,对钣金防腐作用很小,造成涂层鼓泡膜下锈蚀。

表3 聚氨酯预聚体质量分数对涂层性能影响

2.3 防腐填料筛选

普通防腐涂料选用的防腐填料多为铁红、磷酸锌、三聚磷酸铝等,属于惰性填料或者低活性钝化填料,本次试验配方使用高活性防腐填料亚磷酸锌铝,制备防腐底漆涂层样板,考察涂层性能。

由表4可看出,不同防腐填料的三种涂层在耐中性盐雾(1000 h)性能都为优异,随着耐盐雾时间增加,涂层性能分出优劣。其中亚磷酸锌铝为防腐填料在3000 h耐盐雾涂层仍然不起泡,无锈蚀。推测原因,惰性填料对腐蚀介质的阻碍作用有限,腐蚀介质很容易渗透过防腐层;低活性填料虽然形成钝化膜,可以在一定时间内起到防腐蚀作用,长时间盐雾下,电化学腐蚀也很严重,低活性填料无法解决电化学腐蚀,增加了基材腐蚀的概率;然而高活性防腐填料亚磷酸锌铝在腐蚀过程中参与了某种氧化还原反应,亚磷酸根的还原性降低了电化学腐蚀,同时和部分离子形成钝化沉积层阻碍腐蚀介质渗透,抑制电子迁移,降低电化学腐蚀。

表4 防腐填料对涂层性能影响

2.4 颜基比筛选

目前溶剂型涂料受环保性要求都在向高固含方向发展,逐步提高颜基比是溶剂型涂料配方设计的趋势,但是配方的颜基比要以涂层性能为最终标准。利用基础配方,改变涂料颜基比,考察涂层性能。

由表5可以看出,随着颜基比增大,涂层防腐性能逐渐提高,然后呈现下降趋势。在颜基比2.0:1时涂层中所有颜填料都能被树脂完全包覆,颜填料微粒作为填充剂镶嵌到三维树脂分子链段的空间结构空隙中,涂层微观结构规整性高。颜填料微粒对分子链段空间结构起到补强作用,提高涂层自身强度,同时填补了涂层分子链段自身的空隙,阻碍了腐蚀介质的渗透。当颜基比(1.6~1.8):1时,颜填料量不足,树脂量相对较多,涂层自身柔韧性增大,但是强度较弱,腐蚀介质一旦渗透,极易造成涂层起泡,加快基材锈蚀;当颜基比(2.2~2.4):1时,颜填料量过多,树脂量相对较少,颜填料无法被树脂完全包覆,部分颜填料颗粒游离在树脂空间结构空隙之外,导致涂层与基材之间的结合受到影响,附着力、耐冲击性下降,腐蚀介质在树脂空隙间渗入,造成基材锈蚀。

表5 颜基比对涂层性能影响

3 产品实际应用

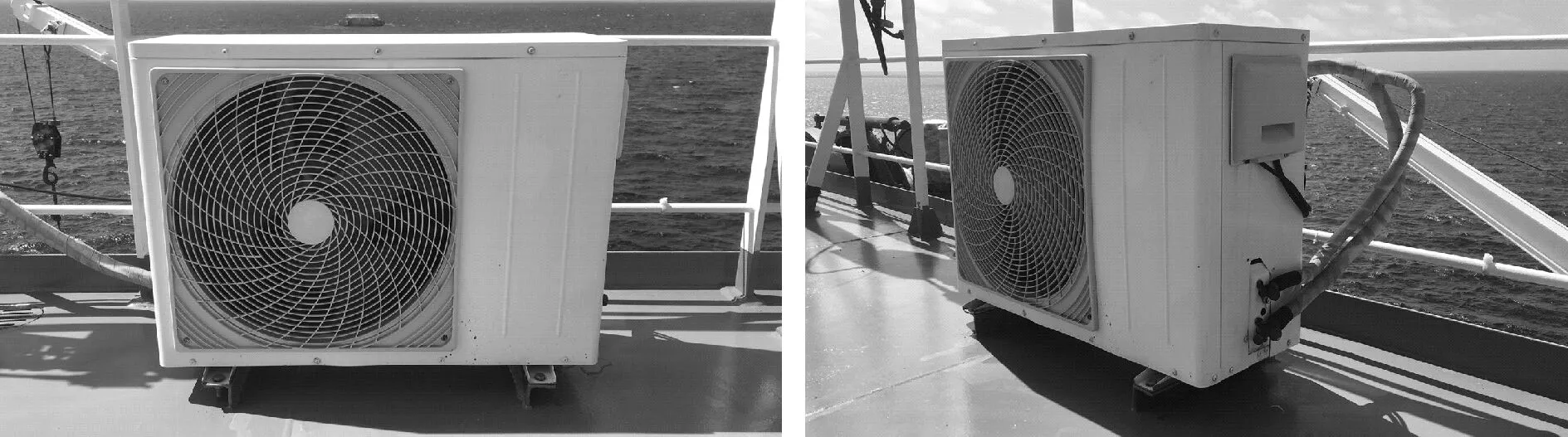

由图2看在南海“高温、高湿、高盐”环境下涂层对空调外壳基材防护情况优异,涂层表面无气泡、无锈蚀;图3对服役后的涂层采用划格法测试层间附着力,附着力仍然达到1级。

图2 南海环境下空调外壳

图3 现场测试层间附着力

4 结 论

(1)采用预聚法制备的聚氨酯改性环氧树脂配制防腐底漆对空调外壳镀锌基材有优异的防腐性能,其中以亚磷酸锌铝为防腐填料的底漆制备的符合涂层耐盐雾达到3000 h以上。

(2)研制的配方产品已经在南海某岛礁空调外壳涂装应用,经过三年实船验证,效果优异。